选煤厂重介质旋流器的优化研究

2020-06-10邹连峰赵东权

徐 征, 邹连峰, 赵东权

(1.铁煤集团内蒙古东新煤炭有限责任公司, 内蒙古自治区 鄂尔多斯 017000; 2.铁煤集团晓南矿,辽宁 调兵山 112700; 3.铁煤集团煤炭销售分公司, 辽宁 调兵山 112700)

引言

随着煤炭精选水平的不断提高及煤炭精选产品应用范围的不断增加,我国每年需要进行精选的煤炭量达到了15 亿t 以上,占比约为煤炭总产量的45%。重介质旋流器作为煤炭精选的关键设备之一,其工作时的稳定性和可靠性直接关系到煤炭精选时的效率和经济性,随着煤炭综采条件的不断恶化,所开采煤炭的细粒煤泥的含量不断增加,在重介质旋流器内分选过程中导致煤泥含量过高而且中煤带精的现象极为突出,不仅影响了对产品的分选效率,而且造成了精煤产品的浪费,严重影响了选煤厂的煤炭分选经济性[1]。本文提出了一种新的重介质旋流器结构优化方案,即,在使分选出的中煤产品能够直接进入到旋流器的下一段进行再分选,能够实现对中煤和精煤分选精度的灵活控制,优化后的重介质旋流器采用多段分选结构,能够有效解决煤炭分选过程中的中煤带精难题,实现在不增加选煤厂分选工艺流程和分选时间的基础上提升煤炭分选的精度和经济性。根据实际分析表明优化后的重介质旋流器能够极大地提升煤炭分选效率和精度,对提升选煤厂煤炭分选品质和经济性具有十分重大的意义。

1 新型重介质旋流器结构

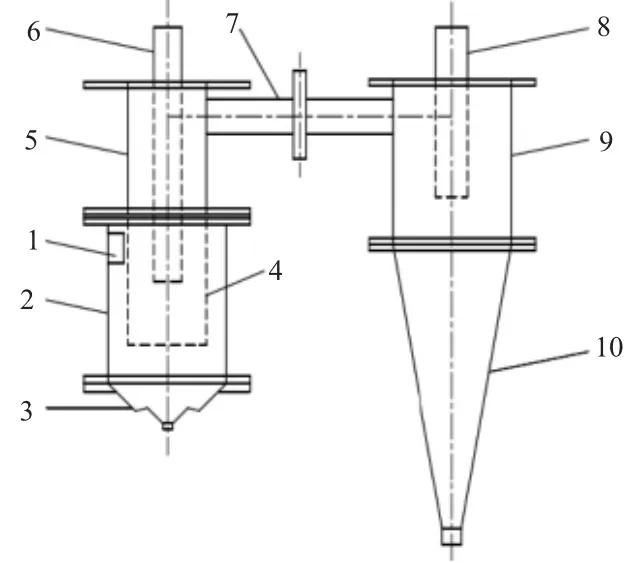

针对目前通用的重介质旋流器在工作中所存在的煤泥含量过高而且中煤带精的现象,在对重介质旋流器工作原理进行充分分析的基础上,本文提出了一种新型的组合式的重介质旋流器结构,其结构如图1 所示[2]。

图1 新型重介质旋流器结构示意图

该重介质旋流器的主要特点是在煤泥粗选段的筒体内侧设置了一个内径尺寸比旋流器溢流管大100 mm 的旋流器套筒,该套筒在设置时需确保中心和溢流管的中心重合,避免在工作时出现较大的偏心力,影响运行稳定性。在旋流器套筒的上侧还设置有一个与溢流管同心的侧溢流,该侧溢流的主要目的在于将溢流管所形成的腔体的端部沿着切线开一个口,使其和二段旋流器的切口入口的位置相连接,实现对粗煤泥的有效分选[3]。需要筛选的煤炭经过充分的混合以后,将其传送到重介质旋流器的首段分选机构内,在高速旋转的作用下,在分选机构内部形成了一个强大的离心力场,实现对不同密度物料的分选,分选上层的物料在旋流器套筒内再完成一次筛选分级,使细小的精煤通过旋流器的一段溢流管排出来,而粗煤则进一步通过侧溢流切向出口进入到二段分选机构内再次进行分选,再次对粗煤泥进行精练,提炼出尽可能多的精煤,有效地将粗煤进行过滤,提高精煤分选率,提升产品的品质。该旋流器分选过程不增加额外的分选流程,确保了分选效率。

2 旋流器关键参数的确定

旋流器的结构参数对煤泥分选效果的影响极大,特别是旋流器的圆柱长度和溢流管的直径[4]。旋流器的圆柱段的长度直接决定了煤泥在高速旋转过程中是否有足够长的分流时间,一般来说筒体的长度越大,在旋转过程中物料的分选就会越充分,煤泥的分选效果就越好,但过长的筒体不但会导致在高速旋转过程中的不稳定性增加,而且还会导致分选周期的增加,影响分选效率,因此经过实际验证,该重介质旋流器的圆柱长度设置为旋流器直径的0.65 倍。

旋流管的直径主要影响对煤泥的分选效果,旋流管的长度增加时物料的分选密度会变大,导致分选出的精煤的量迅速增加,但其中的杂质增多,精煤品质迅速下降,而当旋流管的长度减小后其精煤的产量会降低,但品质会提升,为了兼顾产品质量和效率,最终选择的溢流管的直径为旋流器直径的0.4 倍。

3 旋流器的应用效果

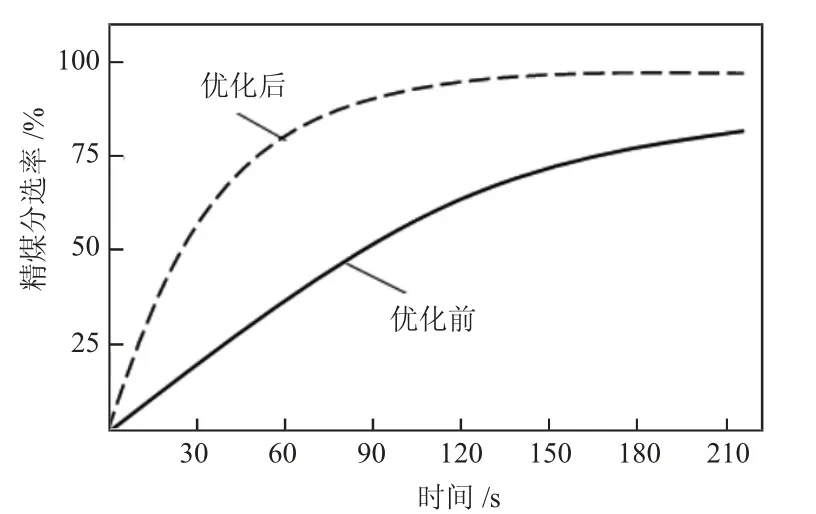

为了对旋流器的实际应用效果进行分析,本文选择建立一个小型的旋流器分选模拟平台,对其按一定的比例进行缩小[5],验证在分选过程中的煤泥分选效果,结果如图2 所示。

由实际验证结果可知,当采用传统的重介质旋流器进行分选的过程中,精煤的分选率最高为77.2%,其分选时间约为210 s,而当采用优化后的重介质旋流器对其进行分选时,在120 s 的时候分选率已经达到了97%以上,其分选时间比优化前降低了约为42.9%,分选率比优化前提升了约25.7%,极大地提升了分选过程中的精煤分选效率和精煤的品质,具有极大的应用效果。

图2 优化前后精煤分选率变化曲线

4 结论

1)旋流器的圆柱长度和溢流管的直径对煤泥分选效果影响极大,结合分选效率和分选品质,最终确定该重介质旋流器的圆柱长度设置为旋流器直径的0.65 倍,溢流管的直径为旋流器直径的0.4 倍。

2)当采用优化后的重介质旋流器进行分选时,分选时间比优化前降低了约为42.9%,分选率比优化前提升了约25.7%,极大地提升了分选过程中的精煤分选效率和精煤的品质。