用钛白废酸和硫酸渣制备铁精粉

2020-06-10王吉华高建明

王吉华,高建明

(1.云南师范大学 化学化工学院,云南 昆明 650500; 2.攀枝花聿明科技有限责任公司,四川 攀枝花 617000)

硫酸渣是用黄铁矿为原料生产硫酸时产出的废渣,其中铁质量分数为30%~60%,也含有少量铜、银等有价金属及硫、砷等杂质。含铁较高的硫酸渣经处理后可作为铁精矿使用。硫酸渣中的铁主要以赤铁矿形式存在,直接用磁选法处理,铁回收率较低,目前主要采用化学法、化学法加重选法、化学法加重选加磁选法处理[1-6]。钛白废酸是硫酸法生产钛白粉过程中产出的废酸,硫酸质量分数约为20%,全国每年产生的废酸约2 000万t。废酸的治理和综合利用已成钛白粉行业亟待解决的问题。目前,废硫酸主要采用浓缩回收、石灰中和排放、替代硫酸浸出矿石等方法加以处理和利用[7-9]。电石渣是乙炔气、聚氯乙烯等生产过程中由电石水解产生的废渣,其主要成分为Ca(OH)2。电石渣属强碱性物质,若任意堆放,会对环境造成极大的破坏,目前主要用来处理酸性废水和酸性废气[10-11]。

化学法处理硫酸渣大都以硫酸、盐酸或王水作为试剂[2-3,6],用钛白废酸处理制备铁精矿尚未见有报道。试验从“以废治废”角度出发,研究用钛白废酸处理硫酸渣,提高硫酸渣中铁的品位,降低硫、砷等有害元素含量。处理过程中产生的废水用电石渣中和,处理后返回系统循环使用,处理废水产生的石膏渣可作为水泥原料使用,基本达到“以废治废,三废互治”目的。

1 试验部分

1.1 试验材料、试剂及仪器

1.1.1 材料

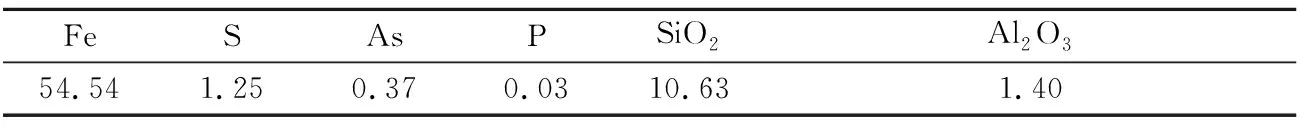

硫酸渣:取自四川攀枝花某公司黄铁矿焙烧法制备硫酸生产线,粒径(mm):+0.1占16.68%,-0.10~+0.045占59.27%,-0.045占24.05%。硫酸渣的主要成分见表1。

表1 硫酸渣的主要成分 %

钛白废酸:取自四川攀枝花某企业硫酸法生产钛白粉生产线,硫酸质量浓度246.2 g/L。

电石渣:取自攀枝花某乙炔气生产厂,Ca(OH)2质量分数57.6%。

1.1.2 主要试剂

三氯化钛,乙二胺四乙酸二钠,氯化钡,高氯酸,碳酸钠,氢氟酸,氯化钡,钼酸铵,均为分析纯。

1.1.3 主要仪器

马弗炉,GST1200型,上海广树机电有限公司;电动搅拌器,SJ-140型,安徽聚铭机电有限公司;可见分光光度计,722N型,上海菁华仪器有限公司;摇床,LY1100/500型,江西龙中机械设备有限公司;电子天平,CP224C型,奥豪斯仪器上海有限公司;铂坩埚、抽滤瓶、滴定管、移液管、容量瓶等玻璃仪器。

1.2 试验原理及方法

1.2.1 试验原理

硫酸渣中铁质量分数偏低,杂质硫、砷、硅等超标,需进行升铁降杂处理以制备铁精粉。硫酸渣中的铁主要以赤铁矿形式存在,在稀酸中溶解速度较慢[12],用稀酸处理硫酸渣时铁损失较小。硫酸渣中的硫主要以硫酸盐、黄铁矿、黄铜矿等形式存在,在一定温度下,用稀酸处理,黄铁矿、黄铜矿等硫化物与溶液中的Fe3+反应变为水溶性硫酸盐和硫粉,经水漂洗后可除去。硫酸渣中的砷主要以砷酸盐和砒霜形式存在,用稀酸处理后转变为水溶性砷酸和亚砷酸而除去。在除硫、除砷过程中,硫酸渣中的铜、锌、镍等有害元素也部分溶解。影响铁品位的主要因素是大量存在于硫酸渣中的脉石矿物和铝矿物,利用它们与氧化铁的密度差,经重选可加以分离。涉及的主要化学反应式如下:

1.2.2 试验方法

硫酸渣本身粒度很细,粒径小于0.1 mm占80%以上;在制酸过程中,硫铁矿在高温氧化焙烧过程中产生SO2气体逸出,导致硫酸渣结构变为疏松多孔的蜂窝状,其中的酸溶性成分很容易被浸出,硫酸渣可以不加研磨而直接用酸处理。升高温度有利于化学反应进行,但要消耗大量能源,从经济角度考虑,浸出在常温下进行。实际操作中,由于反应本身放热,体系温度可达30 ℃。试验过程中,在30 ℃条件下,用一定浓度钛白废酸处理硫酸渣,搅拌一段时间后液固分离,先用pH≤1的硫酸溶液漂洗,再用自来水漂洗,然后重选得到铁精矿。

1.2.3 分析方法

按GB/T 36704—2018[13]测定硫酸渣和铁精粉中的铁、硫、砷、二氧化硅、三氧化二铝、磷等含量。

2 试验结果与讨论

2.1 硫酸质量浓度对硫酸渣质量的影响

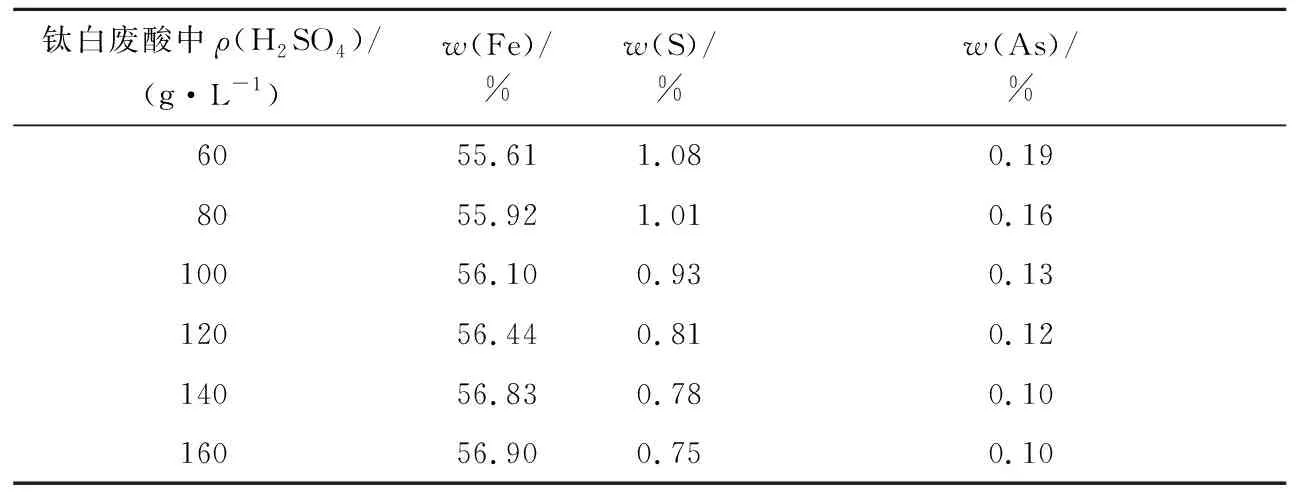

将钛白废酸稀释至硫酸质量浓度60~160 g/L,在液固体积质量比3/1、温度30 ℃条件下搅拌1 h, 钛白废酸中硫酸质量浓度对硫酸渣质量的影响试验结果见表2。

表2 硫酸质量浓度对硫酸渣质量的影响

由表2看出:随钛白废酸中硫酸质量浓度升高,硫酸渣中铁质量分数逐渐提高,硫、砷质量分数逐渐降低;硫酸质量浓度大于120 g/L后,再升高硫酸质量浓度,升铁降硫、砷效果不明显。综合考虑后期废水处理成本等因素,将钛白废酸稀释至硫酸质量浓度120 g/L较为适宜。

2.2 液固体积质量比对硫酸渣质量的影响

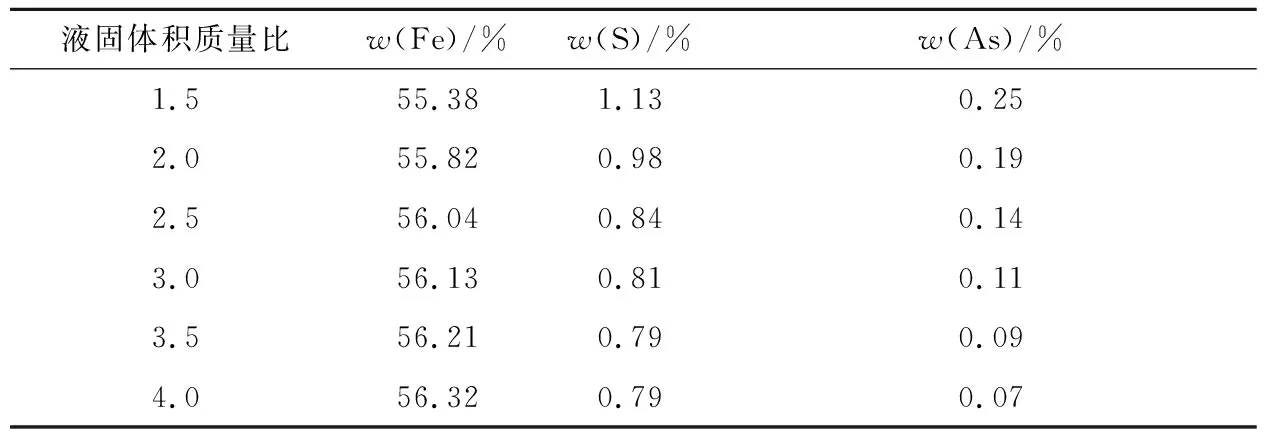

钛白废酸中硫酸质量浓度120 g/L,温度30 ℃下搅拌1 h,液固体积质量比对硫酸渣质量的影响试验结果见表3。

表3 液固体积质量比对硫酸渣质量的影响

由表3看出:随液固体积质量比升高,硫酸渣中铁质量分数提高,硫、砷质量分数降低;液固体积质量比超过2.5后,铁、硫质量分数变化不明显。综合考虑设备利用率和后期废水处理成本,液固体积质量比以控制在2.5较为适宜。

2.3 反应时间对硫酸渣质量的影响

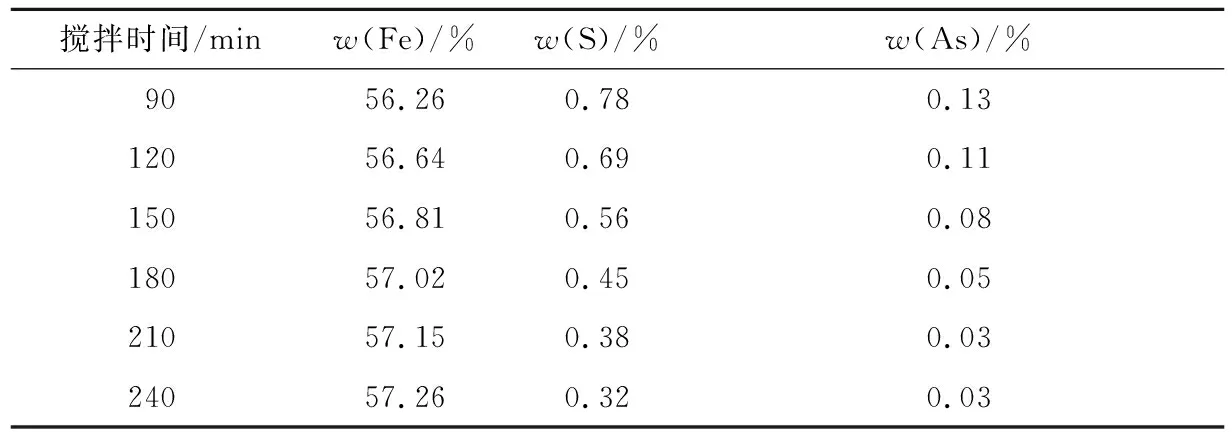

钛白废酸中硫酸质量浓度120 g/L,液固体积质量比为2.5,温度30 ℃,搅拌时间对硫酸渣质量的影响试验结果见表4。

表4 搅拌时间对硫酸渣质量的影响

由表4看出:随反应时间延长,体系中Fe3+质量浓度逐渐升高,有利于硫酸渣中FeS2、CuFeS2溶解进而降低硫质量分数;反应3 h后,硫酸渣中硫、砷质量分数达到铁精粉质量要求。

2.4 硫酸渣的重选

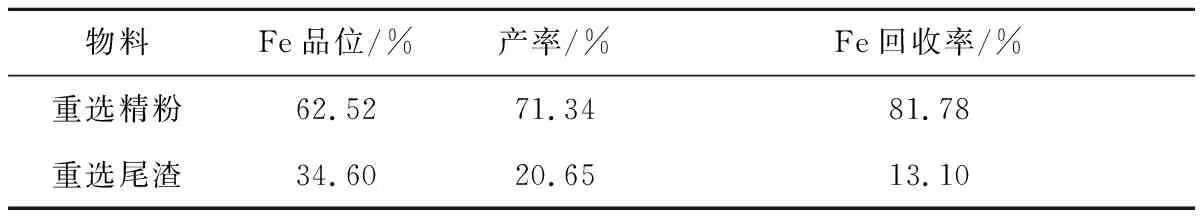

经钛白废酸处理后,硫酸渣中硫、砷质量分数达到铁精粉质量要求,但铁质量分数只有57%,主要是渣中存在大量脉石矿物和铝土矿所致。将处理过的硫酸渣磨细至-45 μm,经摇床重选可将脉石矿物和铁氧化物剥离获得铁精粉。试验结果见表5。

表5 重选试验结果

硫酸渣中混有的石膏密度较小,重选过程中也进入尾渣;精粉中硫质量分数还会进一步降低。脱硫、脱砷过程中,硫酸渣中的镁、铜、锌、镍等元素质量分数也随之降低。

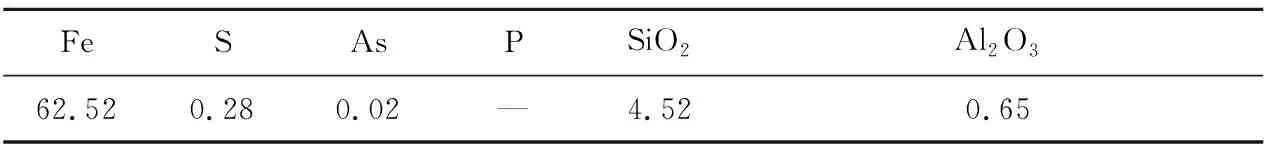

重选所得铁精粉的主要元素按GB/T 36704—2018方法分析,结果见表6。可以看出,铁精粉主要指标满足高炉炼铁要求,可作为炼铁原料。尾渣中铁质量分数较低,可作为水泥原料。

表6 铁精粉的主要元素质量分数 %

2.5 废水处理及循环使用

重选过程中产生的废水含杂质较少,澄清后可返回酸处理过程稀释钛白废酸和洗涤硫酸渣。硫酸渣洗涤过程中的洗水可多次循环,以减少废水量。过程中所有酸性废水合并,用电石浆分段中和,一段中和至pH=1.0,分离白石膏;二段中和至pH=4.0,分离红石膏;红石膏分离后的废液用硫化钠沉淀铜;沉淀铜后的废液三段中和至pH=10.0,废水中的Fe、Zn、Ni、As等浓度小于1×10-5mol/L。三段中和后的滤液用硫酸调pH至中性,澄清后返回系统使用。废水在工艺内部可封闭循环。

3 结论

用硫酸质量浓度为120 g/L钛白废酸处理硫酸渣,在液固体积质量比2.5、常温下搅拌反应3 h, 然后洗涤,硫酸渣中硫、砷质量分数可明显降低,达到铁精矿质量要求。再经摇床重选,铁质量分数由57.02%提高到62.52%,各项指标都达到GB/T 36704—2018对铁矿石的要求。处理过程中产出的废水可用电石浆中和后返回系统循环使用,实现“以废治废、三废互治”良性循环。