论热流道模具保养的变革与方法

2020-06-10徐荣健

徐荣健

(张家港中天精密模塑有限公司,江苏 张家港215600)

模具保养作为模具工业上的一颗小小“螺丝钉”也应跟上行业与时代的发展,从“大而全、小而全”向“小而全、小而精”上发展。保养在模具使用寿命影响因素中占比例为25%~38%,正常模具的寿命可以达到50 万模,日本一些企业对模具保养完好可以使用其寿命再延长1.5~2 倍。但国内企业由于忽视保养,导致使用过程产品质量出问题,模具经常维修,模具生产不连续,后续再花费大量人力、物力去做去飞边、整形等无用功。由于模具使用寿命短、使用过程不当而造成钢材浪费、能源浪费和人工浪费,以及对产品质量影响所带来的损失每年达数十亿元。因此模具保养的改革性、方法性在日常工作中越来越重要,本文就目前模具保养方面的变革与方法进行了总结论述。

1 模具保养

模具保养,是指模具在企业进行生产效益时进行地一组动作,主要包含:生产前模具的检查、生产时模具的在机查看、生产后模具的查保、及整个过程的可控、可查、可反馈,模具保养时发现的问题及时反馈工程设计人员,在下次工程设计时优化结构的一个闭环过程。

1.1 模具保养的变革

模具保养思想认识的变革。实际生产企业中从原先的保养就是找个地方放放,要用时拿出来使用,用完直接拉走的想法,到现在模具是企业之宝,有特定的房间储存、有专业的人员管理、有专业的设备清洗防护、有专门的ERP 系统化管理、有相关的备品备件可供选择;人们对模具保养的思想发生了很大的改变,对模具不单单靠前期的精密加工出来的,更是后续专业保养好使用好的,那样才发挥了它的最大价值。

1.2 模具保养的发展趋势

模具结构的多样性的变革也给模具的保养的变革提出了新的要求,模具经过结构调整后,已呈现九大发展趋势:a.大型零部件对模具量产的需求日趋增大;b.模具的精度、加工的精度将越来越高;c.多射复合模具一次性成型将进一步发展;d.无水口,降浪费地热流道模具塑料模具中逐渐突出;e.模具生产与机械人与PLC 控制的结合会有较大发展;f.模具标准化和模具标准件的应用将日渐广泛;g.模具开发周期会越来越短;h.模具产品的除工业的其它各行各业中比例将不断增大;i.模具技术含量将不断提高,高档模具出口模具比例将不断增大,这也是产品结构调整所导致的模具结构走势的变化。这样对我们模具保养中对模具的专业性提出了很高好要求。

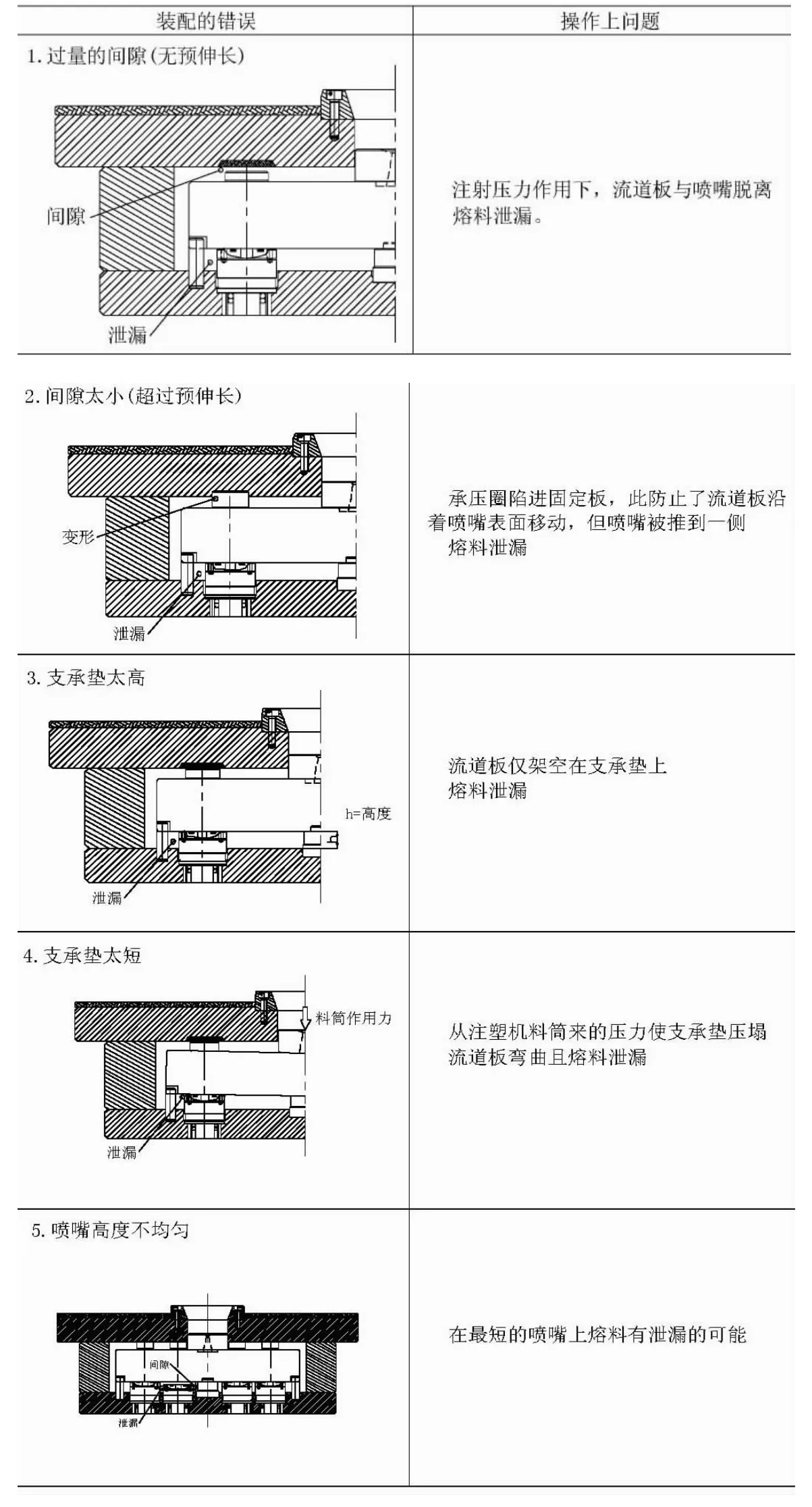

表1 热流道系统漏胶可能性

1.3 模具保养的方法

使用前:确保电气系统的耐压值>800V/5 秒,气压>5MPa,只有如此才能将热流道模具上机。热流道系统要求使用带有预热功能的温控器,利用预热功能能有效的除去发热元件中蕴含的水蒸气,防止爆管的失效,没有此功能请于正式生产前手动升温动作,将输出调为10%左右,并保持10 分钟以上达到同样的目的。使用中:经过除温预热的热流道系统就可以调到正式的成形温度待用了。不论使用什么品牌的热流道系统,除非应用于生产,诸如PP、PS、PE 等物料,于投入生产物料前均建议使用透明PP 用于预热系统模具,于暂时停止生产时也用于作为清机料,特别是应用于含有腐蚀性物质的塑胶料,更应严格要求此一步骤,若有物料特别指定,应遵循它的要求来作暖/清机用。一般制作的热流道系统的寿命均为30 万啤次~50 万啤次,取决于系统选取的材质与设计,经过热处理的系统一般都能达到一百万啤次的生产任务,但不管有无处理程序,热流道连同模具均应于每30 万啤次(通常为每2~3 月)作一次例行保养:检查电气系统、热咀封胶位及与分流板接触位有无泄漏;分流板有无泄漏、螺钉有无松动等等。若为针阀式系统还要检查阀针有否磨损、密封圈是否完好及针阀套有否渗液等等。于模板上也要检查与热流道系统接触位有无沉降等等工作。从大的方向来讲,热流道系统漏胶的最大可能还是在热咀与分流板的接触位,几种可能性分析见表1 所示。

2 模具保养注意事项

2.1 非专业维修人员或未经专业维修人员允许,不可自行拆模维修。

2.2 生产过程出现小的故障,调机人员可根据情况加以解决。如:I 进胶口粘模:应用铜针在进料嘴处敲出,不可用钢针等硬物敲打模具。II 型腔轻微模痕,可根据型腔的光洁度选择抛光材料.有纹面不可使用砂纸等抛光材料,一般用铜刷蘸钻石膏或金刚砂浆刷洗,由专业维修人员完成。III 产品粘模:一般用热的塑料包覆产品及顶出部位,待冷却后顶出。如用火烧注意不要损伤模具表面。

2.3 专业人员维保模具时,不可随意更改结构,可提方便保养的方案同意后方可进行。

3 结论

一副模具经过良好保养与维护,可以减少生产故障,使生产运行平稳,确保产品质量、减少废品损失,并降低企业的运营成本和固定资产投入,故模具保养在模具行业中一起变革一起进步是必然之势,在模具保养方法上地不断创新也是必然成果。