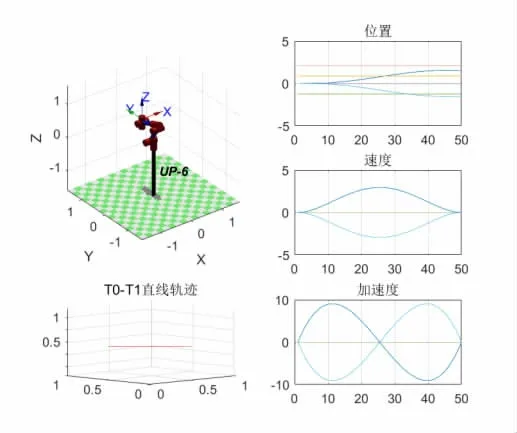

基于Motoman- UP6 焊接机器人对滚珠轴承的修补路径规划仿真

2020-06-10李宏杰蔡宗琦

栗 瑞 李宏杰 蔡宗琦 鲁 磊

(太原科技大学电子信息工程学院,山西 太原030024)

在机械生产中,有大量滚珠轴承零件由于各种原因造成磨损、表面缺陷等等,细微的损坏影响精度和效率而进行更换会造成资源浪费,而零件修复正好可以解决此类问题。滚珠轴承零件的表面缺陷可以将待修复的表面缺陷部分提取为弧线或者直线轨迹,焊接机器人末端执行器按此位置轨迹移动的同时也伴随着姿态变化,其位姿变化轨迹较复杂。本文针对Motoman-UP6 型弧焊机器人实现焊接对轴类零件轨迹运动仿真,这对研究机器人自动化焊接找出最优修复路径具有重要意义。

图1 滚珠轴承待修补零件

1 机器人建模

UP-6 机器人坐标系数学模型建立:

Motoman-UP6 机器人由六个部分组成,分别为腰关节、肩关节、大臂、肘关节、小臂和腕关节。将标准D-H 坐标系用于对UP6 机器人的各组件进行建模。 腰关节的坐标系与UP6 机器人的基本坐标系匹配,将六个轴关节和六个旋转关节的轴线用作运动变量,并遵循右手法则对此机器人建立坐标系。

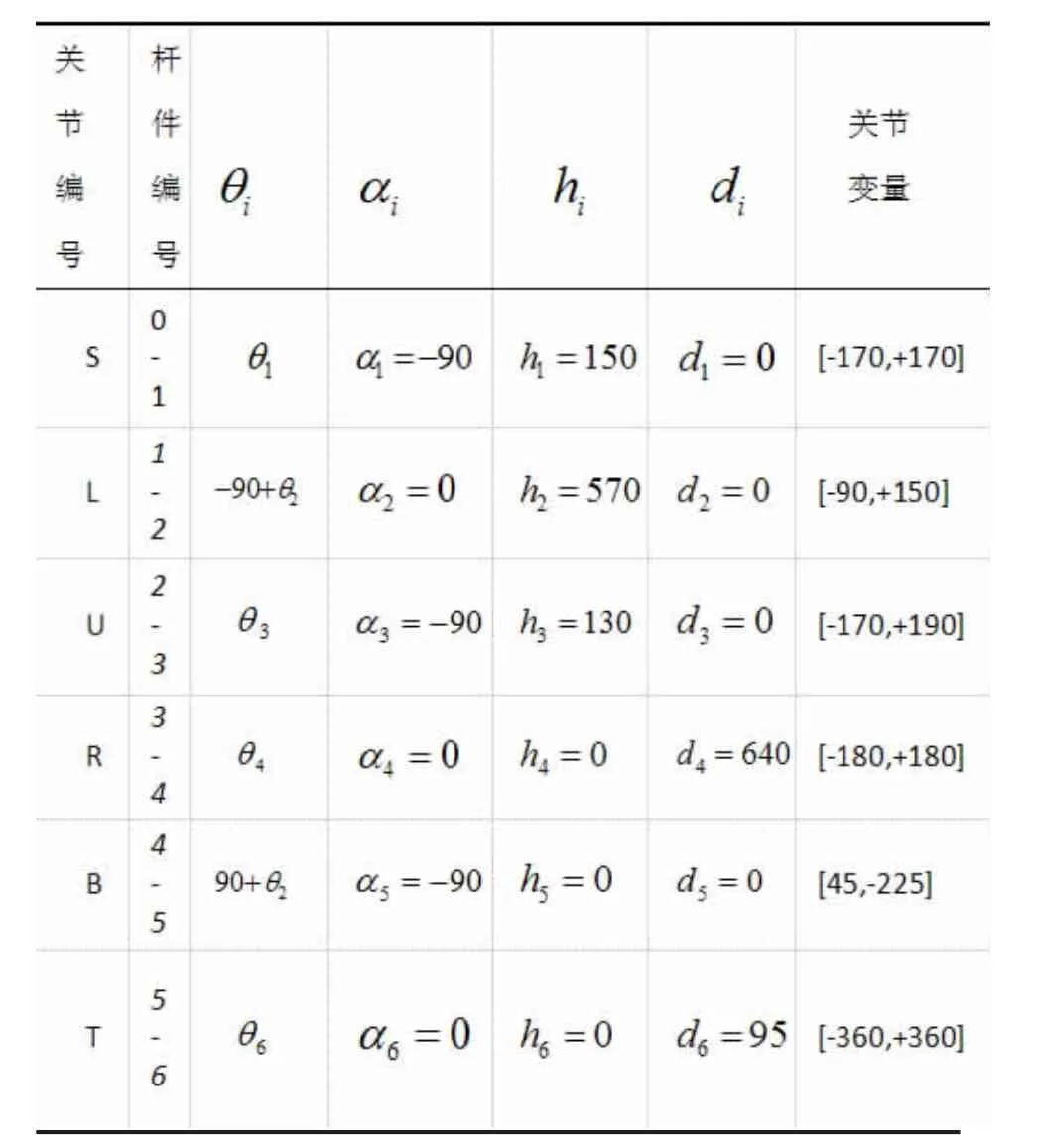

UP6 机器人组件的坐标系用转角、扭角、杆长和偏距,四个构件参数来描述(图2)。

2 待修补滚珠轴承的焊接轨迹规划

2.1 提取离散点

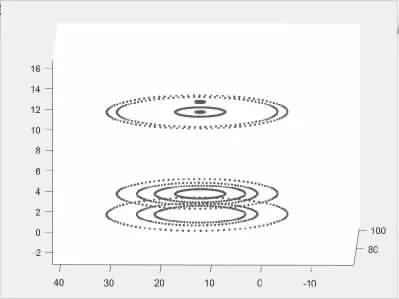

本课题中待修补的零件为一个轴类的圆柱,其直径大约为36mm 如图3 所示。可将带修补的部分轨迹按照直线或者曲线划分进行修补,先将待修补零件的STL 格式导入matlab 中,在matlab 中对其带修补的部分进行离散,标定出离散的坐标点,选取坐标点进行直线或者曲线修补轨迹的规划。

表1 UP-6 机器人的D-H 参数

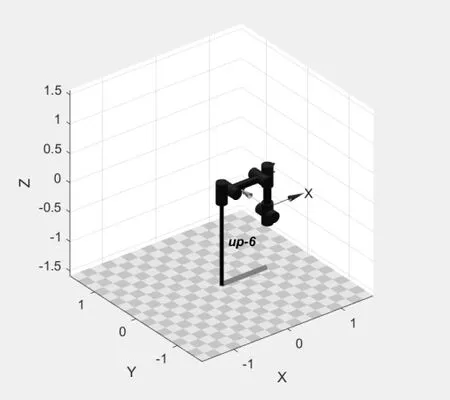

图2 UP-6 机器人D-H 坐标模型

图3 待修补滚珠轴承离散点

2.2 对离散点进行修补轨迹规划

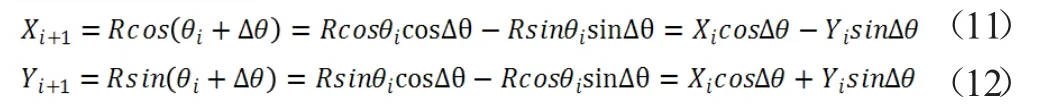

2.2.1 待修补滚珠轴承的空间直线插补算法

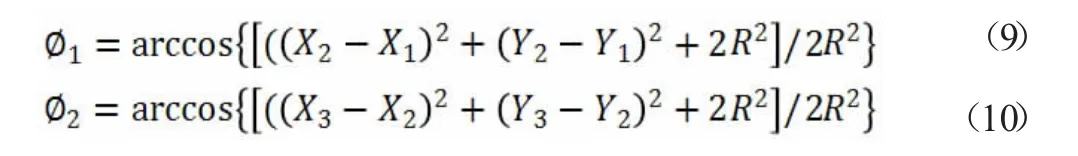

将重新建模的轴承端部零件提取出的直线坐标点进行直线修补控制路径规划,Up-6 机器人末端执行器沿两点进行运动,保持其末端执行器的姿态不变,只改变运动的位置。即中间点没有姿态插补,只有位置插补。已知起始点和终止点的位姿。

设v 是沿线运动的速度,t 是插补的时间间隔。计算直线线长度为:

T 时间内的行程为:

插补的总步数N 为的整数部分;

解得各轴的增量分别为:

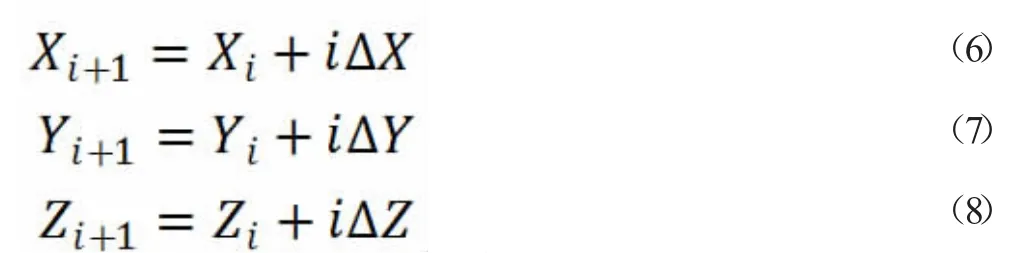

从而求得各个插补点的坐标值:

将待修补部分提取到的两个坐标点进行坐标变换得到待修补路径的始末点分别为:P0(0.5 0 0.5),P1(0 0.5 0.5),利用逆运动学换算成关节角度,从而规划机器人的运动路径。

图4 直线路径末端轨迹 角度 速度 加速度

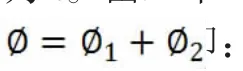

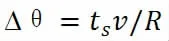

2.2.2 待修补滚珠轴承的空间圆弧插补算法

式中:

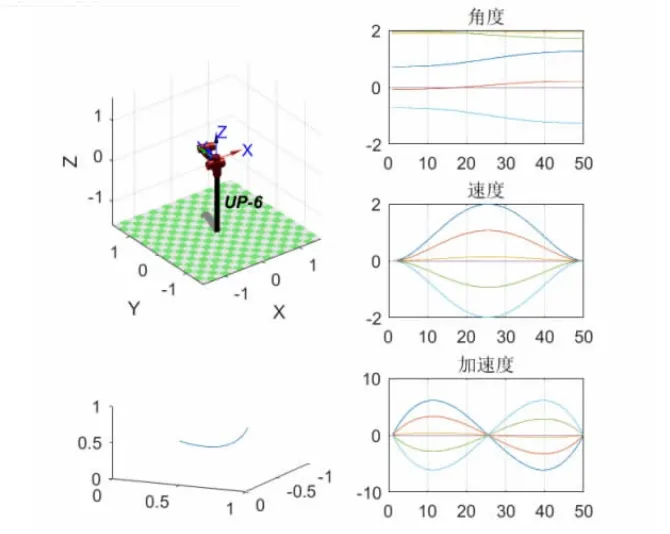

图5 圆弧路径末端轨迹 角度 速度 加速

3 结论

通过建立Motoman-UP6 机器人的D-H 参数模型,通过增大待修复滚珠轴承磨损部分的纵向和横向面积,对待修补零件用solidworks 重新建模,并且导入Matlab 结合三维空间进行坐标标定,大大提高了修复模型的精确性也降低了修复工艺的复杂程度。在机器人正逆运动学的分析基础上,可以推出机器人运动过程中各个关节角度。分别运用了直线插补法和圆弧插补法计算待修补轴承端部零件凹槽处插补点坐标值,将五次多项式插值法带入到轨迹规划中对轨迹进行仿真,得到了直线和弧线路径下机器人末端执行器的行走路径及各个关节的角度、角速度、角加速度。为进一步对机器人的修补轨迹规划优化和机器人能够平稳准确运动奠定了实验基础。