基于钙基催化剂的生物质焦油催化裂解试验

2020-06-09黄圣博解建华甄帅冯飞金良张蕾

黄圣博, 解建华, 甄帅, 冯飞, 金良, 张蕾

南京科技职业学院智能制造学院, 南京 210048

煤、石油、天然气等化石燃料的生产和使用影响了全球气候变化,造成了环境污染和生态破坏,并产生了能源安全问题。生物质能由于其独特的清洁、环保、可再生等优点受到了全世界的关注和利用,在目前世界的能源消耗中,生物质能位居第4位,被认为最有可能取代化石燃料[1]。生物质要成为化石燃料的替代品,其关键之处在于如何将低品位的生物质能转化成高品位的能源。目前,生物质转化利用技术主要有固化、气化、液化和沼气技术,其中最具市场前景和实用价值的是生物质气化技术。生物质气化是将大分子的生物质在气化剂和催化剂作用下破碎成小分子可燃气体的过程[2-3]。然而,生物质气化会产生大量的焦油,这严重地阻碍了生物质气化技术的发展[4-5]。

生物质气化过程中生成的焦油在温度较高时是气态,但是当温度较低时(常压一般小于200 ℃时)就变为粘稠的液体,可能附着在管道、阀门等部件中,导致管路的堵塞与设备的腐蚀,也降低了气化转化率。因此,减少焦油的产生、促进焦油的转化是生物质气化技术需要解决的重要问题之一[6]。

目前,去除焦油的方式主要包括水洗、过滤、催化裂解等,这些方式都各有利弊,其中催化裂解的方式是去除焦油最重要的手段之一[6-7]。通过适宜的反应条件控制、反应器布置和催化剂选取,可在较低的温度下使焦油转化为H2、CO等小分子气体产物,进而提高生物质气化效率和能源利用效率。为此,研究人员开展了大量关于焦油催化裂解的研究,涉及到反应器、催化剂、操作条件等各方面[8-11]。贺鹏[12]认为对稻壳焦油进行高温二次热解是一种高效的途径,他制取了三种生物质焦油并开展了热解试验,试验表明提高裂解温度和增加停留时间可以显著地降低焦油量。王铁军等[13]以白云石为载体制备了镍基催化剂,对松木粉气化后的焦油开展催化裂解试验,结果表明镍基催化剂对焦油裂解有很好的催化作用,且催化剂的制备方式对焦油裂解有重要影响。Delgado等[14]研究了不同矿石(白云石、石灰石和菱镁石)对生物质焦油的催化裂解效果,结果表明催化效果最好的是白云石,较弱的是菱镁石。Kannari等[15]通过浸渍法制备了Ni/CD和Ni/CDA两种催化剂并对其进行现代化表征,结果表明这两种催化剂均能对生物质焦油产生良好的催化裂解作用,其中Ni/CDA显示了较高的氢气产率和较少的积碳。Jiang等[16]以不同的方法制备了镍基催化剂,并对其进行了表征以及活性和寿命测试,结果表明负载镍催化剂可以提高催化效果、减少积碳。尽管已有研究取得了较多的研究成果,然而获取效率高、寿命长、制备简单的催化剂仍然是生物质焦油催化裂解亟待解决的重要问题之一。

本文以生物质焦油的高效催化裂解为目标,以浸渍法制备钙基催化剂,在流化床反应器中开展生物质焦油的裂解试验,以期获得最佳的操作条件并掌握催化剂的催化机理,从而为后续的催化剂改性和优化奠定基础。

1 材料与方法

1.1 试验材料

焦油的成分十分复杂,对不同的生物质而言,气化产生的焦油种类可达几百到几千种,为了方便研究,通常选用模化物进行生物质焦油催化裂解研究。本文选用了最常见的苯作为模化物来研究生物质焦油的催化裂解过程。该模化物购自无锡晶科化工有限公司,纯度≥97%。

对于焦油催化裂解的催化剂而言,本文以浸渍法制备了钙基催化剂,粒径介于0.3~0.6 mm。具体方法为:先将γ-Al2O3颗粒破碎、筛分,获得合适的催化剂载体颗粒。然后,将Ca(NO3)2溶液缓慢滴入载体γ-Al2O3颗粒中,真空浸渍24 h后,将颗粒物置于105℃的烘箱内缓慢烘干,获得半成品。将制得的半成品在马弗炉内850℃下锻烧3 h,得到以CaO为主要活性成分的钙基催化剂,记作CaAl。

1.2 试验系统

生物质焦油催化裂解的试验系统采用的是流化床反应器,具体步骤参照冯飞等[17]的方法。唯一的改动就是引入了两条管路分别通过水泵将液态的苯和去离子水导入反应器中。其中,引入去离子水的主要目的是提高裂解气体中可燃气体的产量、提高裂解效率。

系统启动前,先用氮气吹扫系统。然后启动加热系统,等到升至预定的反应温度,裂解催化剂自系统上方加入系统,催化剂每次装填量为60 g。接着,启动蒸汽发生系统,以氮气为载气导入水蒸气和苯蒸汽。等到系统稳定时,启动后续的气体处理系统,收集反应后气体以备后续的分析。参与反应的水的流量根据不同的水蒸气与焦油的质量比(S/T)由水泵调节。反应后的混合气体经过冷却、干燥和净化后,通过集气袋收集,收集的气体由美国EMERSON公司生产的NGA2000型煤气分析仪分析。

1.3 试验数据处理

就焦油催化裂解的过程而言,焦油转化率以及气体总产率非常重要,因此本文就以这两个指标来评价这一过程。

1.3.1 焦油转化率Xtar焦油转化率Xtar是指转化为小分子气体的焦油占进入到整个系统中的焦油的质量比例,单位为%,其定义式为

(1)

式中,Vgas表示单位时间内产品气的体积流量,Nm3·min-1;CH4%、CO%、CO2%分别表示产品气中CH4、CO、CO2的体积浓度;mtar表示单位时间内焦油进料量,kg·min-1。

1.3.2 气体总产率YT气体总产率YT是指单位质量的焦油经催化裂解后产生的小分子气体产量,单位为Nm3·kg-1tar,其定义式如下。

(2)

2 结果与分析

2.1 反应温度对焦油裂解过程的影响

为研究反应温度对焦油裂解过程的影响,焦油给料量保持不变,床料为催化剂颗粒CaAl,水蒸气与焦油的质量比(S/T)为5∶1,改变操作温度,得到如图1和2所示的结果。图1给出了反应温度对焦油转化率的影响。反应温度对焦油转化率有非常明显的影响,即随着反应温度的增加,焦油转化率逐渐增大,且这种上升的趋势几乎呈线性的规律。产生这种趋势的原因在于反应温度的升高使活化的焦油数量增加,加速了焦油的转化,促进了焦油转化率的提高。

图1 反应温度对焦油转化率的影响Fig.1 Effect of operating temperature on the >tar conversion

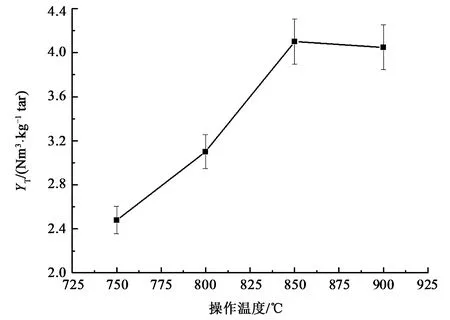

由图2可知,焦油裂解后,气体总产率也随着反应温度的升高而增大,但是这种增大的趋势在达到较高温度时,开始放缓。这个现象说明达到一定温度后,继续提高反应温度对于气体总产率的提高并没有太多用处。这可能是因为随着反应温度的增加,受热力学影响更加明显,CO产率增加明显,但是抑制了氢气和CO2产率的增加,因此尽管在高温段焦油转化率继续增加,但是气体总产率增加不明显,甚至略有下降。综上,为了获得较高的焦油转化率和气体总产率,反应温度选取850 ℃为最适温度。

图2 反应温度对气体总产率的影响Fig.2 Effect of operating temperature on the >product gas yield

2.2 S/T比值对焦油裂解过程的影响

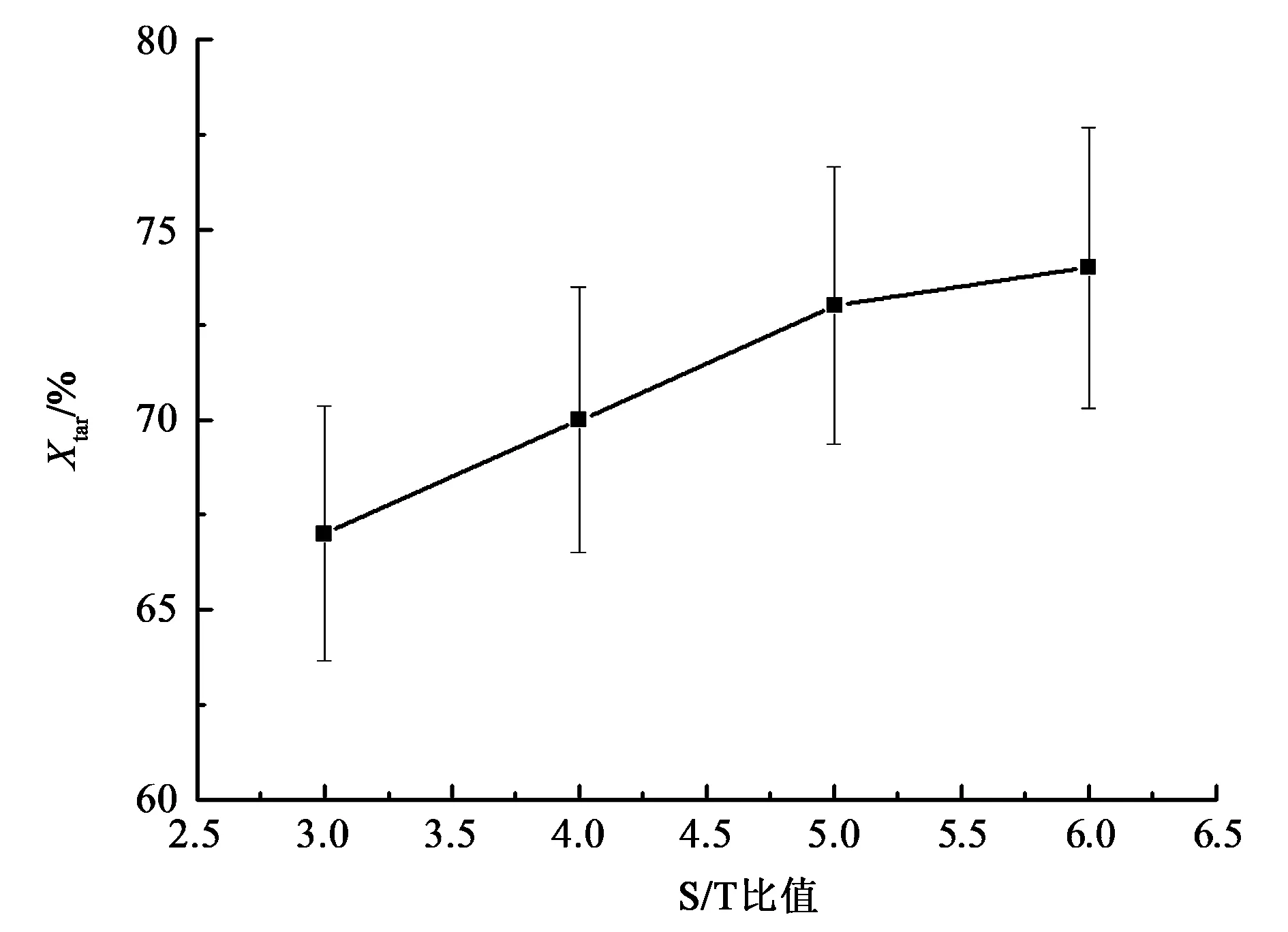

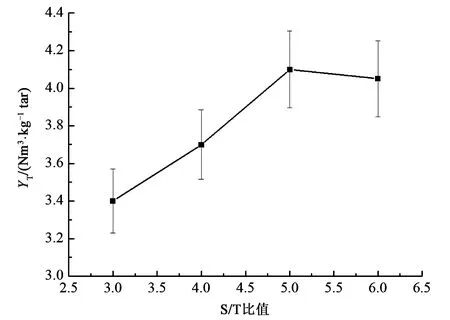

为研究水蒸气流量对焦油裂解过程的影响,在床料为CaAl、反应温度为850℃、焦油给料量0.3 g·min-1时,改变水蒸气与焦油的质量比(S/T)开展试验,得到如图3和4所示的结果。由这两幅图可知,随着S/T比值的增加,焦油转化率和气体总产率都是先显著增大,后增大趋势开始放缓,甚至略有降低。这主要是因为随着S/T的增加,水蒸气分压增大,促进了与水蒸气有关的反应的进行,也促进了H2和CO2的生成,提高了氢气产率和焦油转化率[18]。然而,如果S/T过大,则有可能抑制了焦油的重整过程,缩短了反应物在反应器内的停留时间。因此,要想提高焦油裂解与重整的效率,S/T的比值不能太大,宜在5左右,即S/T为5∶1。

图3 S/T比值对焦油转化率的影响Fig.3 Effect of S/T ratio on the tar conversion

图4 S/T比值对气体总产率的影响Fig.4 Effect of S/T ratio on the product gas yield

2.3 床料类型对焦油裂解的影响

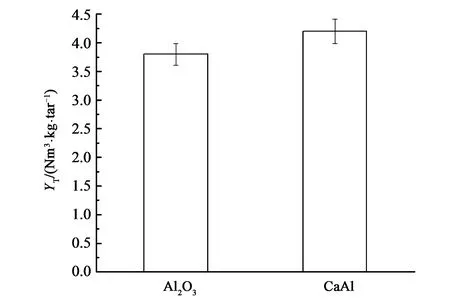

根据前面的试验,保持理想的试验条件:焦油给料量0.3 g·min-1,反应器温度为850℃,S/T为5∶1,改变反应器内的床料,研究床料类型对催化裂解过程的影响。试验中考察的床料分别为惰性的Al2O3和Ca基催化剂(CaAl),试验结果如图5和6所示。由这两幅图可知,床料类型不同,焦油的重整过程存在较大的差异。显然,在催化剂CaAl的作用下,焦油转化率和气体总产率有明显的提升(P<0.05),展现出较好的催化活性,而惰性床料则相对效率较差。有研究表明,钙基催化剂可以加速焦油的重整反应,促进残炭的二次反应,从而提高焦油转化率和气体总产率[18-20]。本文的试验也验证了这一观点。然而,总体来说,Ca基催化剂CaAl的催化效率相对还比较低(焦油转化率不到90%),要想实现焦油的完全转化还有很多需要提升的地方,因此这将是未来可用于改进催化剂的重要方向。

图5 床料对焦油转化率的影响Fig.5 Effect of bed materials on the tar conversion

图6 床料对气体总产率的影响Fig.6 Effect of bed materials on the product gas yield

3 讨论

生物质气化技术是生物质高值利用的重要技术之一,然而却存在副产品焦油难以处理的问题。为减少焦油对气化产物的影响、提高生物质气化效率、增加气化产品的产量,本文在一流化床反应器内开展试验,研究了基于钙基催化剂的生物质焦油催化裂解规律,并取得了如下结论:①流化床裂解反应器的操作条件对生物质焦油的催化裂解有重要影响:反应温度越高,裂解效率也高;加入适当比例的水蒸气可以提高反应效率,增大产品气的产量。②钙基催化剂对焦油裂解过程有较好的催化效果,可显著提高焦油裂解效率,然而要想获得理想的转化效率,还需要对其进行改性和优化。③就本文研究的试验而言,在添加钙基催化剂的情况下,理想的操作温度为850℃,水蒸气与焦油比例S/T为5∶1。这一点与谢玉荣等[18]的研究结果一致。

焦油问题是制约生物质气化技术应用的主要因素之一,而采用催化剂对焦油进行催化裂解是解决这一问题的理想途径。其中,以CaO作为催化剂是其中的研究内容之一。很多学者采用了天然矿石作为焦油裂解催化剂,例如,谢玉荣[21]就曾使用多种碱土金属氧化物催化剂(如煅烧后的石灰石等)作为催化剂开展焦油的催化裂解试验,结果表明煅烧后的石灰石中的CaO对焦油裂解具有较好的催化裂解作用。这一点与本文的结果基本一致。通过对比两项评价指标(焦油转化率和气体总产率),发现本文的钙基催化剂的催化性能略低于煅烧后的石灰石。然而,从催化剂寿命和实用性的角度来看,煅烧后的石灰石容易破碎,在流化床反应器内循环使用后容易随着流化风逃逸,从而影响到催化效果。因此,从这个角度来看,本文制作的钙基催化剂不存在这一问题,其结构稳定、寿命更长、稳定性更好,更易于未来的产业化应用。