射频同轴连接器金带连接热应力有限元分析

2020-06-08刘晓阳许迪金蓓蓓

刘晓阳 许迪 金蓓蓓

摘 要:在宇航领域微波组件射频同轴电连接器与微带板间的互连工艺中,金带连接作为一种较新的互连方式,兼具焊料硬连接和Ω型跨接片焊接的优点。本文通过有限元模拟的方法,建立金带包覆焊接模型,计算在不同金带规格及位置对结构热应力的影响。结果表明,各组金带规格、包覆位置在不同温度载荷条件下金带上的最大等效应力值都很低,各组数据都远低于金带的拉断强度。金带包焊通过柔性连接的方式可有效抵消热失配产生的材料内部应力。

关键词:有限元仿真;金带连接;电阻焊;射频同轴电连接器

Abstract:In the interconnection process between the microwave component RF coaxial electrical connector and the microstrip board in the aerospace field,the gold strip connection has the advantages of solder hard connection and Ω-type jumper welding as a relatively new interconnection method. In this paper,the finite element simulation method is used to establish the model of gold strip cladding welding,and the influence of different specifications and positions of gold strip on the heat stress of structure is calculated. The results show that the maximum equivalent stress values of each group of gold strips are very low under different temperature loading conditions,and the data of each group are far lower than the tensile strength of gold strips. Through flexible connection,the metal strip cladding welding can effectively offset the internal stress caused by thermal mismatch.

Keywords:finite element simulation;gold strip connection;resistance welding;RF coaxial electrical connector

0 引 言

射頻同轴电连接器是宇航微波领域重要的射频传输元件,广泛应用于微波通信[1,2]。随着微波信号频段的不断提升,宇航领域微波产品的频段已覆盖到X以及Ka波段,对信号传输部分的损耗及电压驻波比也有了更高的要求。射频同轴电连接器与微带板之间的连接方式通常有焊料硬连接和Ω型跨接片(可伐镀金或铜带)焊接、金带连接三种方式。传统的直接焊接信号差损小,驻波较好,但由于常用铝基壳体与陶瓷微带板的热膨胀系数不匹配导致焊点内部在热循环条件下会产生较大的热应力,存在较高风险;Ω型跨接片的焊接方式利于释放热应力,但在2 GHz以上的频段会大大增加信号差损,恶化驻波比,同时由于跨接片尺寸较小,手工焊接难以保证焊接质量;金带连接是通过电阻点焊的方法将金带与射频同轴连接器芯线及微带线上的金镀层之间焊接,兼具直接焊接和Ω型跨接片焊接的优点,对微波信号传输性能影响小、环境适应力强、受热应力影响小[3],但相较于前两种成熟工艺,对金带连接的研究还不够全面和深入。本文将通过有限元模拟的方法,对金带连接的互连结构在高温及低温条件下的热应力情况进行仿真计算,并研究不同金带规格及位置对结构热应力可靠性的影响。

1 有限元模型建立

1.1 单元选取、简化假设及模型参数

本文基于有限元分析软件ANSYS 12.1对模型进行建模和计算。由于微波组件结构复杂,为了提高计算结果的准确性,同时便于仿真计算及实验验证,将有限元模型进行合理的简化,使仿真分析结构接近真实结果。本文进行的相关简化有:(1)将模型简化为铝合金盒体、微带板基材、微带线、金带、射频同轴电连接器五个部分;(2)忽略电连接器、微带板、盒体之间的空隙;(3)将微带板通过紧固件安装简化为微带板与盒体接触面完全贴合;(4)材料间界面为完全粘接,不考虑焊接时产生的气孔等缺陷;(5)金带形状简化为椭圆带状与电连接器芯线、微带线相交后形成的最终形状;(6)由于热应力主要由电连接器镀金铜芯、金带与铜镀金微带线之间不同材料的热失配产生,仿真时不考虑极薄的镀金层对热应力的影响。

本文研究的模型采用3D单元。在进行热力学分析时,各材料采用Solid185三维8节点实体单元,该单元类型每个节点具有3个自由度,具有塑性、超弹性、应力强化、大变形等特点,适用于本文仿真模型的热应力计算。实物与建模模型如图1所示。

模型中涉及的各种材料的力学和热学参数如表1所示[4,5]。

1.2 模型尺寸及网格划分

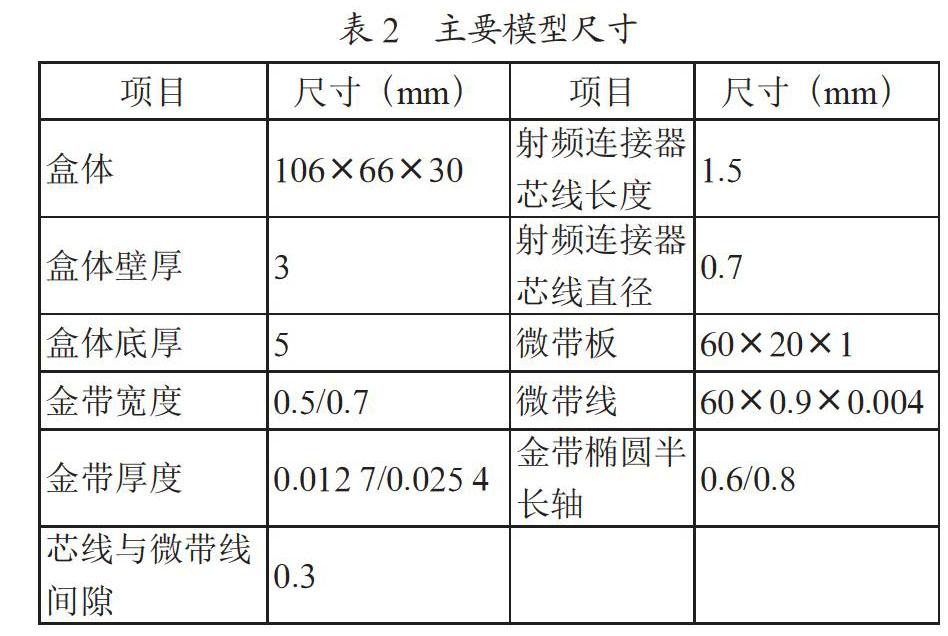

模型尺寸如表2所示。

建模过程分别建立盒体、微带板、微带线、SMA连接器外壳、绝缘体和芯线、金带及其上下侧压痕,最终切割为1/2模型,减少计算量。

为了控制网格密度,网格划分前使用LESIZE命令对模型进行线划分(mesh lines)。将模型整体完成线划分后,再进行体网格划分。网格划分采用体扫掠和四面体自由网格划分相结合的方式,在规则的拉伸体上使用体扫掠使网格规则,网格数量适中、质量高;在不规则的体上采用自由网格划分,网格通用性更强。对于着重研究的金带部分增加网格密度,提高计算的准确性。芯线及金带包焊部位的网格划分情况如图2所示。

2 热应力计算结果

在热应力计算中,对模型所有节点施加初始温度条件作为温度载荷,分别为-55 ℃、100 ℃,施加重力加速度9.8 m/s2。边界条件设置为盒体底面在竖直方向为固定约束,并在1/2模型对称面施加对称约束。参考温度设置为室温25 ℃,该温度为无热应力的设定温度。载荷的施加同样通过APDL命令流完成。

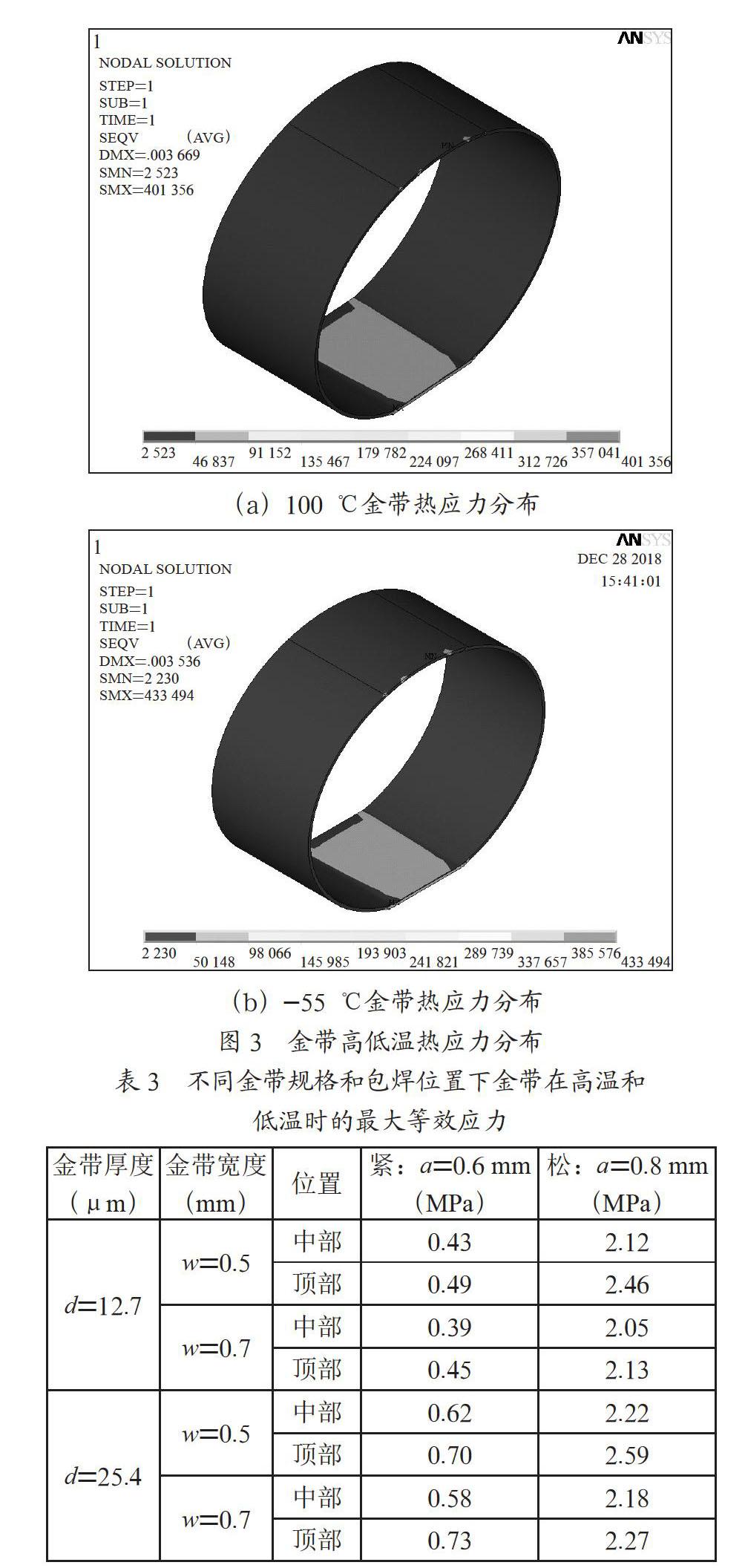

对仿真结果进行后处理,选择等效应力(Von Mises Stress)作为材料内部应力强度判据,选择金带部位作为考察对象,图3等效应力云图是金带包裹在SMA芯线中部、金带宽度0.5 mm、厚度12.7 μm、较紧(金带椭圆半长轴a=0.6 mm)时在高温100 ℃、低温-55 ℃时的应力分布情况。由图3可知金带上最大等效应力位于微带线上的键合点的边缘。在高温和低温状态下金带处的热应力值很低,最大值在金带与微带线键合点的边角处,最大等效应力为0.43 MPa,而金带的拉断强度大于118 MPa,因此金带包覆连接的结构能够有效降低射频连接器与微带线互连部位的热应力。

通过APDL命令改变模型参数,建立不同金带宽度、厚度及包覆位置的有限元模型。按前文的载荷施加方式及边界条件设置,对不同的金带规格和包焊位置进行热应力仿真,记录结果如表3所示。

从仿真计算结果可得,各组参数下金带上的最大等效应力值都很低,各组数据都远低于金带的拉断强度极限,改变金带规格和金带包焊位置对高温和低温时的最大等效应力的影响并不大。

3 实验验证

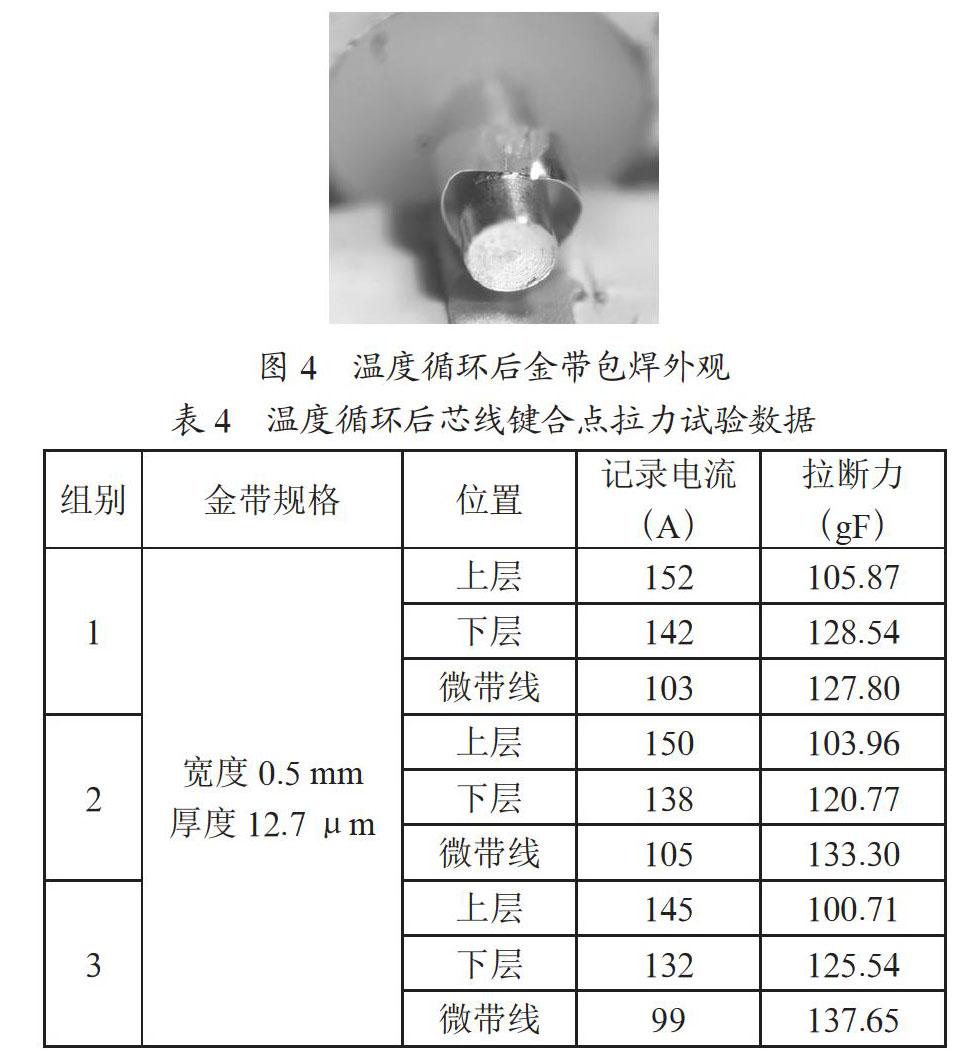

根据前文研究结果,使用宽度0.5 mm、厚度12.7 μm的金带制作三组包覆较紧、芯线中部的金带包焊焊点,放置于高低温循环试验箱中进行温度循环试验。试验温度设置为-55 ℃~100 ℃,高低温各保持15 min,升温速率不大于10 ℃/s,200次循环。试验后使用显微镜对包焊位置进行外观检查,并使用拉力测试仪对射频连接器芯线处上下侧焊点、微带线上的焊点分别进行拉断力测试,验证焊接质量。

试验后的样品外观如图4所示,可看到无脱焊、裂纹等情况,焊点结合良好。焊点拉力试验结果如表4所示。由试验结果可知,温度循环后微带线和射频连接器芯线上的键合点键合质量依然良好,拉断力远高于GJB 548B—2005的要求(对应该规格金带的拉断力要求大于20 gF),金带包焊质量稳定可靠。

4 结 论

本文通过有限元仿真的方法对微波组件中射频连接器与微带线的金带连接结构在高温及低温状态下的热应力进行了计算,研究了不同金带规格、包覆位置下模型的热应力情况,并制作实物样品进行高低温试验及拉力试验。仿真及实物试验结果均表明,不同参数下的金带连接的结构均能够有效降低射频连接器与微带线互连部位的热应力。本文的研究成果为射频同轴电连接器金带连接技术的推广和应用提供了理论支撑。

参考文獻:

[1] 姚银华,徐亚军,范童修.毫米波同轴微带低驻波转换电路设计 [J].通信对抗,2014,33(2):27-30+34.

[2] 严伟,姜伟卓,禹胜林.小型化、高密度微波组件微组装技术及其应用 [J].国防制造技术,2009(5):43-47.

[3] 孙乎浩,陈澄,王成.微波组件同轴-微带连接转换工艺研究 [J].电子工艺技术,2017,38(5):276-279.

[4] 胡永芳.SMT焊点的可靠性研究及CBGA焊点有限元分析 [D].南京:南京航空航天大学,2006.

[5] 陈平易.陶瓷压阻式压力传感器的研究及应用 [D].西安:西安电子科技大学,2012.

作者简介:刘晓阳(1990.11—),男,汉族,浙江温州人,硕士研究生,研究方向:半导体工艺。