动载后层理煤样微观孔径结构特征研究

2020-06-08梁为民信豪杰刘恒岳高伟杨杰

梁为民,信豪杰,刘恒,岳高伟,杨杰

(河南理工大学 土木工程学院,河南 焦作 454000)

0 引 言

在煤矿生产中,生产活动会对煤体从不同方向产生冲击(如爆破致裂、CO2相变致裂等),随着冲击载荷增大,煤体的破碎程度逐渐加深,与应变率存在明显的相关性[1-2],煤样破碎程度加深的同时,进而影响其微观孔径结构,而煤体的微观孔径结构特征会对其内部的瓦斯赋存产生一定的影响[3-4]。煤体孔径特征的研究方法有很多种,比较常用的有低温液氮吸附、压汞、低场核磁共振、电镜扫描、CT扫描等。基于这些研究方法,国内外学者做了大量研究[5-10]。其中,低温液氮吸附和压汞是研究煤体孔径特征比较常用的方法,降文萍等[11]对3个不同矿区的煤样进行低温液氮吸附试验,研究表明,随煤体破坏强度增大,其孔隙结构会变得更加复杂多变;陈萍等[12]对不同矿区的24个煤样进行低温液氮吸附试验,结果表明,煤体中孔径小于3 nm的孔隙大多为一端封闭型;戚灵灵等[13]采用低温液氮吸附和压汞对无烟煤的孔隙结构特征进行了研究,认为压汞比较适合测试煤体内部的孔体积分布情况,而低温液氮吸附则能更加准确地测量出煤体的比表面积;赵升等[14]基于低温液氮吸附和压汞,对安鹤煤田煤储层孔隙结构特征进行分析,认为相比于华北其他地区,安鹤煤田更适合进行勘探开发;顾熠凡等[15]采用低温液氮吸附和压汞对某一无烟煤软煤层进行试验研究,发现煤体的孔径分布比较广泛,从微孔到可见孔及裂隙均有发育,其中微孔最为发育,有利于瓦斯的储存,而构成渗透容积的大、中孔及裂隙发育较少。

综上所述,研究煤体孔隙结构的成果较多,但对于动载(冲击载荷)作用后高阶煤的微观孔径结构变化规律及煤体结构异性对其微观孔径结构变化规律的影响研究还较少。而在煤矿生产中,煤体会经常受到冲击荷载扰动,客观上会对煤体孔径分布情况产生影响,进而会影响煤体内部瓦斯赋存状态。研究不同冲击荷载作用后煤体的微观孔径结构变化规律,将有助于了解不同冲击荷载对煤层中瓦斯吸附-解吸的影响。基于此,在5种不同冲击荷载作用后,对垂直层理和平行层理的煤样进行低温氮吸附试验,分析冲击强度、煤体结构异性对其孔隙结构特征的影响。

1 试 验

1.1 煤样制取

与中低阶煤相比,高阶煤坚固性系数更大,硬度更高,更易钻取结构完整的煤心,且瓦斯气体多储存于煤体微小孔之中,而高阶煤微小孔所占孔容比例较大,但其渗透率较低,瓦斯抽采困难,因此,研究不同冲击荷载作用后高阶煤的微观孔径结构变化规律,将有助于提高高阶煤瓦斯抽采效率。本次试验煤样均采自河南焦作赵固二矿二1煤层。

煤样采用金都HZ-15型电动取心机从煤块直接钻取(图1),为了研究煤体的结构异性对其微观孔径结构的影响[16-18],煤心的钻取分2个方向(图2),即平行于层理方向(X方向)和垂直于层理方向(Y方向)。霍普金森试验系统(SHPB)对试样的要求较高,应保证试验煤样两端的不平整度小于0.02 mm,因此,从煤块中取出煤心后,分别使用TCHR-Ⅱ型切割机和专用磨平机对所取煤样进行切割及打磨,使之达到SHPB试验精度要求。

图1 电动取心机

图2 取样煤体及示意图

对加工好的煤样进行编号,平行于层理和垂直于层理方向分别以P和C开头依次进行编号。本次试验所需平行层理方向和垂直层理方向煤样各24个,直径49.9 mm,高49.9~50.1 mm,如图3所示。

图3 加工好的部分煤样

1.2 试验方法

本文主要对受不同冲击后煤样的微观孔径结构进行对比和分析,试验需对加工好的煤样进行SHPB冲击试验,并对冲击后的煤样进行筛分处理,最后对筛分的煤样进行低温液氮吸附测试,具体如下。

1.2.1 煤样冲击

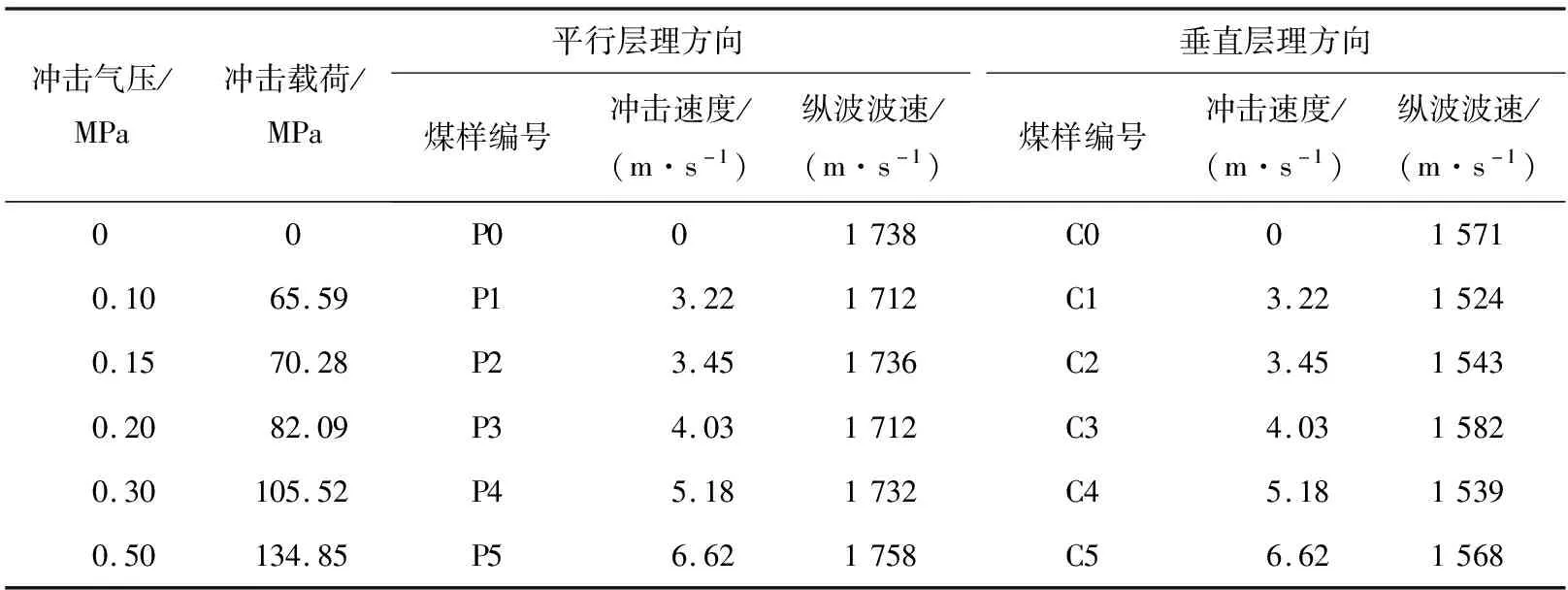

采用分离式霍普金森压杆试验系统对煤样进行冲击试验(图4(a)),试验采用钢质圆柱型子弹,试块放置在入射杆和透射杆之间,利用高压氮气驱动子弹冲击入射杆,入射杆在压应力作用下产生入射脉冲,当入射脉冲作用到试块时,一部分脉冲穿过试块,形成透射脉冲信号,另一部分脉冲则被反射,形成反射脉冲信号,脉冲信号由粘贴在入射杆和透射杆上的应变片测得,最终脉冲信号被记录到超动态应变仪内。采用5种不同的冲击力对原煤进行冲击,1种未冲击的原煤,本次冲击试验共需煤样48个,其中平行层理方向和垂直层理方向煤样各24个,为消除试验的离散性,同一方向同一冲击力各采用4个平行样进行冲击,煤样编号及冲击方案如表1所示。

1.2.2 煤样筛分

冲击试验完成后,对冲击后的煤样进行加工处理,选取粒径60~80目的粉末状煤进行低温液氮吸附试验。

1.2.3 低温液氮吸附试验

本次试验采用美国Micromeritics公司生产的TriStar3020全自动快速比表面积分析仪,孔径测量范围0.35~500 nm,该仪器可同时进行3个试样的测试,仪器操作简单,可进行多种模型的计算(图4(b))。

表1 煤样编号及冲击方案

注:P为平行层理方向煤样,C为垂直层理方向煤样

2 结果与分析

2.1 SHPB冲击试验结果与分析

通过设定冲击气压以达到控制冲击强度的目的,按照冲击载荷从低到高,不同冲击载荷作用后煤样的破碎状态及应力-应变曲线如图5所示。根据试验结果可知,试块在冲击载荷作用下先后经历变形和破坏阶段。应力-应变曲线可分为峰值前的硬化阶段和峰值后的破坏阶段,由于冲击载荷加载速率较快,压密阶段极短,因此,曲线直接进入弹性阶段;应力随着应变呈现线性增长,当应力超出屈服应力后进入塑性阶段;冲击荷载达到极限强度后试块破坏。

图4 SHPB冲击试验系统和TriStar3020全自动快速比表面积分析仪

Fig.4 SHPB impact experimental system and TriStar3020 fully automatic analyzer of surface area

图5 不同冲击荷载作用后煤样的破碎状态及应力-应变曲线

2.2 煤样低温液氮吸附等温线分析

不同冲击荷载作用下平行层理方向和垂直层理方向煤样的低温液氮吸附等温线如图6所示。

由图6可知,原煤样P0,C0液氮总吸附量分别为2.59,2.4 cm3/g,不同冲击荷载作用下平行层理方向煤样P1,P2,P3,P4及P5的总吸附量分别为1.9,1.51,1.15,1.04,0.88 cm3/g,不同冲击荷载作用下垂直层理方向煤样C1,C2,C3,C4及C5的总吸附量分别为2.08,1.63,1.27,1.16,0.93 cm3/g,发现原煤样的总吸附量明显大于受冲击煤样的总吸附量,且随着冲击荷载的逐步加大,煤样吸附量呈现逐渐减小的趋势,这是由于煤在受到冲击荷载作用后,煤样中一部分中孔首先被破坏,向大孔转化,造成煤样吸附量减小,然后随着冲击荷载进一步增加,煤样的微小孔孔隙结构遭到破坏,造成煤样总孔容下降,吸附量持续减小。结果表明,冲击荷载会对煤体的吸附特性产生影响。

相同冲击荷载作用后,垂直层理方向煤样吸附量比平行层理方向煤样吸附量高,这是由于对煤样进行冲击时,相同冲击荷载作用后,顺着层理方向冲击的煤样比垂直层理方向作用效果更好。作用效果越好,煤样的微小孔含量越少,吸附量也就越小。结果表明,结构异性对煤体吸附量影响显著。

图6 不同冲击荷载作用后平行和垂直层理方向煤样的低温液氮吸附等温线

Fig.6 Low temperature nitrogen adsorption isotherm curves of coal samples in parallel and vertical directions under different impact loading

2.3 煤样孔径测试结果分析

由试验数据进行整理计算,可得到平行和垂直层理方向煤样孔径分布情况及孔径比表面积大小,为了使结果更加直观,故采用霍多特十进制的孔径分类方法,试验结果分别如表2~3所示。

由表2可知,平行层理方向和垂直层理方向煤样,微小孔孔容所占的比例较高,中孔所占的比例较小,平行层理方向煤样小孔和微孔的孔容之和约占煤样总孔容的79.04%~87.07%,中孔仅占总孔容的12.93%~20.96%;垂直层理方向煤样小孔和微孔的孔容之和约占煤样总孔容的80.36%~87.12%,中孔仅占总孔容的12.88%~19.64%。因此,表明煤样总孔容主要来自于小孔和微孔。

由表3可知,平行和垂直层理方向煤样都是微孔比表面积所占的比例最大,且都远远大于小孔和中孔,平行层理方向煤样微孔比表面积约占煤样总比表面积的73.20%~81.99%,小孔比表面积约占煤样总比表面积的16.97%~25.34%,而中孔比表面积所占的比例仅为0.73%~1.46%;垂直层理方向煤样微孔比表面积约占煤样总比表面积的79.41%~82.03%,小孔比表面积约占煤样总比表面积的17.07%~19.54%,而中孔比表面积所占的比例仅为0.74%~1.05%。说明孔径越小,比表面积越大,煤样比表面积主要来自于微孔和小孔。

表2 煤样孔径试验结果

表3 煤样孔径比表面积试验结果

注:微孔为<10 nm的孔,小孔为10~<100 nm之间的孔,中孔为100~<1 000 nm之间的孔

将不同冲击荷载作用后不同方向煤样的微小孔孔容绘成柱状图,如图7所示。由图7可知,受冲击煤样的微小孔含量明显低于未受冲击煤样的,随着冲击荷载增大,微小孔含量逐渐减小,而瓦斯大多赋存于微小孔中,微小孔含量减少对瓦斯抽采效率的提高有较好的促进作用。

图7 不同冲击荷载作用下煤样微小孔孔体积分布

2.4 煤样阶段孔孔容与孔径关系分析

不同冲击荷载作用后平行和垂直层理方向煤样阶段孔孔容与孔径分布曲线如图8所示。

图8 平行层理方向和垂直层理方向煤样阶段孔孔容与孔径分布曲线

由图8可知,冲击前后各煤样孔径分布曲线趋势大致一致,孔隙直径小于100 nm的孔隙增加体积很大,而大于100 nm的孔隙增加体积基本为0,说明各煤样中微小孔比较丰富,而中孔含量较少。由图8知,冲击前后平行层理方向煤样微小孔含量排序为P0>P1>P2>P3>P4>P5,垂直层理方向煤样微小孔含量排序为C0>C1>C2>C3>C4>C5。随着冲击荷载逐渐加大,煤样微小孔含量呈逐渐减小的趋势,与图6结果相对应。说明不同冲击荷载作用下,会对煤体孔隙分布造成不同影响。

结合表2煤样的孔径分布情况可知,与未冲击煤样相比,受冲击煤样的总孔容明显减小。随着冲击荷载增大,总孔容呈现逐渐减小趋势。当煤样受到一个65.59 MPa的冲击力后,中孔孔容明显减少,微小孔孔容变化不大,这是由于受冲击后,煤样中一部分中孔首先被破坏,由中孔向大孔转化。当冲击力提到70.28 MPa时,微小孔孔容明显减少,中孔孔容变化不大,这是由于冲击力提升后,微小孔向中孔转化,中孔向大孔转化。当冲击力继续提升到82.09 MPa时,微小孔和中孔孔容进一步减小。当冲击荷载提升到105.52,134.85 MPa时,微小孔及中孔孔容变化不大,原因是进一步提升冲击荷载后,煤样内部产生了更多的微孔,而微孔又向小孔,小孔又向中孔,中孔又向大孔发生了一系列转化。结果表明,随着冲击荷载的提高,煤样的微观孔隙结构有从微孔向小孔、小孔向中孔和大孔转化的趋势。

2.5 不同方向煤样总孔容、比表面积对比分析

将不同冲击荷载作用后不同方向煤样的总孔容、比表面积做成散点图,如图9所示。

图9 不同冲击荷载不同方向煤样的总孔容和比表面积散点图

由图9可知,平行和垂直层理方向煤样,总孔容和比表面积均与冲击荷载呈现负相关的关系,均随着冲击荷载增大而减少,但其减缓幅度越来越小,总孔容和比表面积呈现较好的相关性。相同冲击荷载作用下,垂直层理方向的煤样总孔容和比表面积比平行层理方向的高。结果表明,结构异性对煤体总孔容和比表面积影响显著。

2.6 冲击载荷对瓦斯吸附作用分析

高阶无烟煤以微孔为主,根据试验结果可知,随着冲击载荷增大,微孔、小孔和中孔的含量增减减小,煤样的微孔与小孔主要起吸附及解析作用,它们也是限制气体扩散能力的主要孔径因素[19-20],随着微孔、小孔向大孔和裂隙转化,蕴含在微孔小孔中的瓦斯随之被解析出来,随后甲烷分子自基质孔隙向宏观裂缝运移,进入宏观裂隙网络。随着冲击载荷作用于煤裂隙周围的煤基质,在挤压作用下裂隙宽度得到扩展,当裂隙中冲击压力超过煤基质破裂压力,产生新的裂隙或者对原有裂隙产生连通作用。煤样在冲击载荷作用下,主要是通过增大裂隙、连通裂隙和产生新的裂隙促进煤样具有更好的连通性,进而提高瓦斯抽采效率。

3 结 论

(1)不同冲击荷载作用后,不同方向上各煤样微小孔含量所占比例较大,中孔含量较少。煤样总孔容和比表面积主要来自于微孔和小孔。

(2)同种冲击荷载作用后,垂直层理方向煤样总孔容、比表面积以及吸附量比平行层理方向的高。

(3)冲击荷载会对煤的吸附特性产生影响,随着冲击荷载增加,总孔容、比表面积和吸附量呈现逐渐减小的趋势,比表面积和吸附量与总孔容表现出较好的相关性。

(4)受冲击煤样的微孔小孔含量明显低于未受冲击煤样的,随着冲击荷载增大,微孔小孔随之向大孔转化,促进瓦斯的解析,并进一步增大、连通和产生新的裂隙,促进煤样裂隙贯通,进一步提高瓦斯抽采效率,降低煤与瓦斯突出的危害。