FANUC伺服优化功能在模具加工中的应用

2020-06-07葛阿萍

葛阿萍

摘要:为了改善模具加工中零件加工表面存在振纹、过切等表面质量不佳的问题。文中通过FANUC SERVO GUIDE软件测试机床的伺服系统性能,针对测试结果,对机床伺服系统三环参数、背隙加速等伺服参数进行逐步调试和优化,并将优化结果应用于某模具样件加工试验,试验结果表明,优化后的伺服系统响应性能和机床的加工性能都有所提高。

关键词:伺服优化;伺服系统;SERVO GUIDE;加工质量

中图分类号:TP273 文献标识码:A

文章编号:1009-3044(2020)35-0217-03

开放科学(资源服务)标识码(OSID):

Application of FANUC Servo Optimization Function in Mold Processing

GE A-ping

(Department of Mechanical Engineering,Wuhu Institute of Technology,Wuhu 241006,China)

Abstract: In order to improve the surface quality of parts in mold processing, such as chatter and overcut. In this paper, the servo system performance of the machine tool is tested by FANUC servo guide software. According to the test results, the three loop parameters and backlash acceleration parameters of the machine tool servo system are adjusted and optimized step by step, and the optimization results are applied to ta mold sample processing test. The test results show that the response performance and machine tool processing performance of the optimized servo system are improved.

Key words: servo optimization; servo system; servo guide; machining quality

数控机床是模具产品的生产载体,其伺服系统性能的好坏直接影响着模具产品的加工质量。一般在机床刚出厂时,厂家会给定一组能够保证正常加工的参数值,但并不能发挥机床最佳的加工性能[1]。另一种情况是随着数控机床使用时间的增加,机床的机械性能发生了变化。此时与之相关的伺服参数也要随之做出调整,否则会引起机床机电不匹配,造成机床运行不稳,产生振动,使得零件加工表面存在振纹、过切等表面质量不佳的问题[2]。因此为了保证模具产品的加工精度和表面质量,对数控机床伺服系统进行优化显得尤为必要。文中通过FANUC SERVO GUIDE软件测试机床的伺服系统性能,针对测试结果,對机床伺服系统三环参数、背隙加速等参数进行逐步调试和优化,以获得良好的伺服动态性能和机械刚性,使数控机床处于稳定的工作状态,充分发挥最优加工性能,从而提升模具产品加工品质和精度。

1 伺服优化原理和内容

1.1 伺服优化原理

数控机床伺服系统优化的目的,是为了更好地优化机械特性和电气特性之间的配合,以获得更高的伺服系统响应和机械刚性,从而获得更好的加工性能[2]。

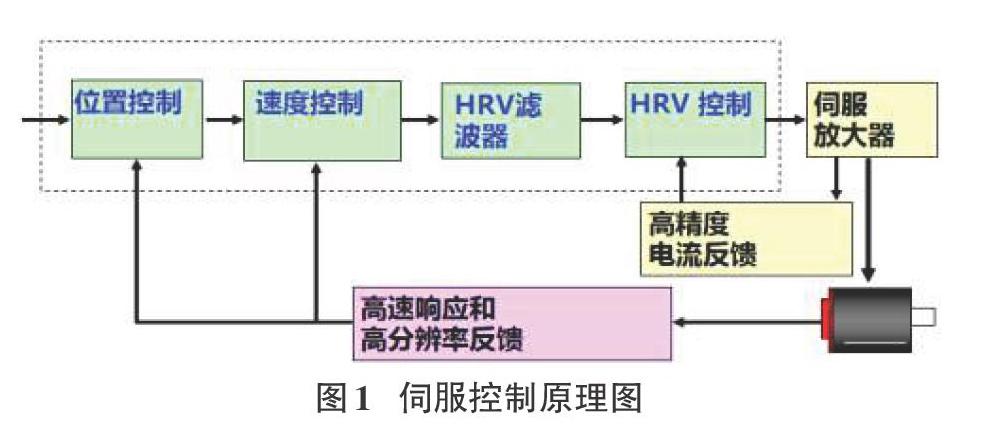

FANUC伺服系统控制采用三环控制的方式,如图1所示[2-3]。FANUC系统将伺服三环控制集成在NC的轴卡上,通过接收NC所发出的指令,经轴卡的三环处理后输出至放大器,驱动电机运行。最内环是电流控制,中间环是速度控制,最外环为位置控制。三环中,电流环是整个伺服系统控制的根本环节,作用是提高系统的快速性,限制最大电流,使系统有足够大的加速转矩。速度环是伺服控制的中间环节,作用是提高系统抗负载扰动能力,抑制速度波动。位置环是最外环,其作用是保证系统的静态精度和动态跟随性能[4]。三环中,电流环响应速度最快,其次是速度环,最后是位置环。若要提高位置环回路增益须先提高速度环回路增益,否则容易导致机床振荡,运行不稳。因此,伺服优化应遵循“由内而外”的原则,秉承先电流环、后速度环,最后位置环的先后顺序进行优化。

伺服优化的实质是根据机床的频率响应曲线、圆弧测试图进行分析,合理调整伺服三环参数,尽可能使各轴精确的跟随移动指令和抑制干扰扭矩,即在一定的机械状态下确保伺服系统不会出现振荡,保证三环控制回路能够在高响应、高刚性下“和谐”工作[5-6]。

1.2 伺服优化的内容

对于数控机床伺服优化主要包括两个方面[7]:

(1)提高伺服电机增益,抑制机床振动

通过频率响应测试抑制机床共振点,提高机床增益,以匹配机床的机械刚性、提高电机的响应速度。

(2)循圆象限凸起抑制,调整加工精度

通过观察机床圆弧象限测试进行调整,抑制伺服轴换向时的凸起,消除加工时的象限痕。

2 伺服优化案例分析

2.1 加工故障现象

某加工中心使用FANUC 0i-MF系统加工模具产品试件,使用AICC功能,进给量为2000mm/min, 经加工后,零件加工表面有明显的振纹,存在过切,如图2所示。

2.2 伺服优化方案

(1)首先利用SERVO GUIDE软件测试机床3轴静态频率响应曲线,观察机床的机械性能。静态频率响应测试是SERVO GUIDE调试中非常重要的一环,它波形的好坏反映了机床很重要的机械特性,它调整的好坏直接影响了后续圆弧部分的调整,以及机床运行的平稳和加工效果的好坏,在整个调试中具有非常重的分量。频率响应测试通过频率响应测量各轴的共振点,并用滤波器参数来抑制共振[5]。在满足波形要求,保证共振点被抑制的情况下,提高速度环路增益。以X轴测试为例,优化前频率响应图如图3所示。

调试中主要以幅频特性曲线作为考察伺服特性的主要依据[5]。由图3可知,幅频曲线在低频50HZ—200HZ范围内幅值低于0dB,表示系统响应滞后。先检查电流环参数,发现“HRV+控制有效”未选中,如图4所示。此功能是在HRV3基础上进行控制的,即HRV3+功能,可以实现电流环更高速响应和较高的速度增益设定。选中“HRV+控制有效”选项,再次测试频响曲线,如图5所示。

在使用了HRV+控制有效后,低频部分幅值基本接近0dB,系统响应滞后明显改善。但高频部分在380hZ左右仍存在明顯的共振点。调试中逐步加入滤波器来抑制高频振荡。在使用 HRV 滤波器后机床高频共振被抑制,振荡现象明显减弱。机床消除振动的原则是在抑制掉高频振荡点后,确保机床平稳运行的状态下尽可能提高机床伺服系统速度增益[4]。经反复调试,最终将速度环增益由原来的150调整到最终的180。优化前后的速度环参数设置如图6所示。

最终优化后X轴频响特性曲线如图7所示。此时曲线的最高点低于5dB,高频衰减区域的幅值低于-20dB。经优化后的机床机械特性已明显提高,既充分发挥了伺服的刚性余量,又保证了伺服轴的稳定运行。

(2)在合理优化了三轴伺服环增益,确保三轴在高刚性下稳定运行后。将CMR(柔性齿轮比)扩大10倍(系统检测精度提升)。因为在机械性能较好的前提下,扩大CMR倍数能够改善电流特性曲线,使得机床运行更加平稳,降低电流波动,对加工表面的光洁度一定的改善作用。

(3)经上述调试后,机床高频振动被抑制,伺服响应性能有所提高。再次加工,奔驰件试件表面振纹已明显改善,但加工试件上仍存在过切现象,需通过圆度测试进一步检测。以XY插补圆弧为例,如图8所示。横轴为X轴,纵轴为Y轴。

根据XY轴圆度测试图分析,四个象限均有凸起,Y轴两象限凸起接近10um。这可能是造成工件加工爬坡过切的原因。在机床系统中,当反冲摩擦的影响较大时,在电机反转时,就会产生延迟,造成圆弧切削时的象限凸起。以Y轴为例,尝试对Y轴的象限凸起进行补偿,试着将背隙加速补偿参数调大,观察Y轴象限凸起有所改善,经反复调试,将Y轴背隙加速补偿量(NO.2048)由原来的200增加到600,背隙加速有效时间(NO.2071)由原来的0增加到10。X轴背隙加速补偿量由原来的0增加到300,背隙加速有效时间由原来的0增加到6。经优化后的XY轴圆弧图形如图9所示。四个象限凸起均被抑制在5um以内,明显改善。

2.3 加工测试

完成上述步骤调试后,使用AICC功能,再次加工。由于高频振动得到抑制,象限凸起现象改善,使得机床运行平稳。最终加工效果刀路整齐,表面光滑无振纹,过切现象有所改善。加工后试件如图10所示。

3 结语

经试验研究结果表明,通过FANUC伺服优化可有效解决模具加工中零件表面振纹和过切现象,改善模具产品表面加工品质和加工精度,提高数控机床的加工性能。在实际伺服优化过程中,由于各厂家机床本身机械的不同,装配的差异,其伺服参数调整会有些差异,即便是同一台机床不同时期因磨损使用程度的不同,其伺服优化也并不完全相同,但整个伺服优化的方法和流程大体一致。伺服优化是一项烦琐的工作,需反复调试,摸索总结,方能确定好的优化结果。

参考文献:

[1] 阎树田,李文涛,李彦彬.西门子840D伺服系统参数优化与研究[J].制造技术与机床,2015(5):147-150.

[2] 朱强.一种伺服优化方法在模具曲面加工中的应用[J].机械设计,2016,33(3):84-87.

[3] 严江云,郭亮,孙挪刚,等.基于FANUC31i的精密卧式加工中心伺服系统优化技术[J].制造业自动化,2012,34(21):55-58.

[4] 黄玉洁.基于FANUC数控系统的数控车床的伺服系统研究及优化[D].南京:东南大学,2016.

[5] 徐少华. FANUC伺服调试步骤和注意点[Z].北京:北京FANUC机电有限公司,2009.

[6] FANUC伺服调整教材B—10085CM/09[Z].北京:北京FANUC机电有限公司,2006.

[7] 陈芳,朱仕学.数控机床伺服参数设定与调整[J].机床与液压,2009,37(7):53-55.

[8] 朱强.伺服系统反向间隙加速补偿技术分析[J].制造技术与机床,2014(2):175-177.

【通联编辑:代影】