机械化矿山高应力软岩巷道支护实践

2020-06-07陈建新胡亚飞汪凤伟王能跃

陈建新,胡亚飞,汪凤伟,陈 偶,王能跃

(1.贵州锦丰矿业有限公司,贵州 贞丰 562400;2.北京科技大学,北京 100083)

粉砂岩、泥质岩、页岩等低强度岩石是典型的工程软岩,在工程力作用下会产生显著塑性变形;在工程开挖后多表现出松软破碎或风化膨胀特征[1],相关支护问题一直是矿山、隧道等地下工程的难题。基于新奥法、松动圈、锚杆作用原理等成熟理论以及数值模拟技术的不断进步,矿山软岩巷道支护目前涌现出多种新的措施、理念和思路。陈义军等[2]提出以“卸荷法”和“应力转移法”为主要方式的主动调整巷道应力支护思路。黄庆显等[3]提出耦合支护理论和薄弱结构加强支护理念,采用锚网索喷、注浆锚杆、注浆锚索及组合砂浆锚索取得成功;王军等[4]提出了软岩巷道应力场稳定理论,分析了软岩巷道变形与围岩径线方向的剪应力曲线增长率的关系。李彦斌等[5]的“置孔释压刚柔耦合一次成巷技术”在北京长沟裕矿成功实施。王怀伟等[6]提出了“深部高应力软岩巷道控制原则”。明世祥教授提出的“围压恢复加固理论”强调通过及时支护恢复围压以提高围岩自承力的思路,并提出以锚杆系统+护表结构为主的支护措施,在多家矿山实践取得成功[7-11]。总体来说,锚网索、底板注浆、主动被动联合支护、全封闭强化支护、钢纤维混凝土、长短锚杆联合锚网喷等成为当前运用较多的软岩支护方式。每种支护方式都源于矿山实际,与矿山基本状况相适应。

本文以某矿深部开拓掘进期间遇到的支护难题为背景,探讨了以砂岩泥岩互层为主的软岩巷道变形破坏特征和失稳机理,并基于松动圈理论、组合拱理论和矿山机械设备配套状况对原支护方案进行优化。

1 工程概况

1.1 基本概况

矿区位于贵州省黔西南州境内,矿区范围内发育褶皱、断层,褶皱主要以北西向为主,断层是矿区内主要的控矿构造[12]。矿区岩体主要为砂岩、泥岩及砂岩泥岩互层,整体强度较低,f系数2~5,属于Ⅳ、Ⅴ类围岩。

井下采用上向充填采矿法,凿岩及锚网支护采用boomer282凿岩台车、出矿/渣采用卡特45 t矿用卡车、湿喷支护采用诺曼特混凝土运输车及喷浆车,采掘、运输、支护实现了全机械化,生产效率较高。为了适应大型设备通行需求,井下巷道断面较大,脉外巷道断面5.0 m×5.5 m,采矿进路断面为4.5 m×5 m(均为三心拱)。

所述变形区段处在150 m水平以下,埋深约510 m。矿山延深掘进过程中,采用与浅部同类的支护方式(顶板每排5根Φ25 mm,2 400 mm树脂锚杆,间排距1 200×1 500 mm;两帮各3根Φ47.5 mm×2 400 mm管缝式锚杆,间排距1 200 mm×1 200 mm;全断面喷厚度75 mm纤维混凝土,腰线1.2 m以上挂钢网区域再喷25 mm),巷道开裂变形严重,与浅部巷道稳定状况差异较大,被迫停工返修,原方案已无法维护深部巷道的稳定。

1.2 巷道变形特征

掘进工程自150 m水平开始向下施工,巷道变形自130 m标高往下大面积发生,地压显现特征明显;总体看来东侧大巷变形破坏在先,底鼓不明显,西侧大巷变形在后,且后期底鼓明显。开挖后直观典型特征是松散破碎,多以黑色泥岩为主的砂岩泥岩互层,爆破后大块极少,发生冒顶或片帮的频次增多,开挖轮廓范围内的岩体呈碎块状居多,遇水即软化,人手可捏碎,强度极低。总体而言,所有巷道变形有如下特点:

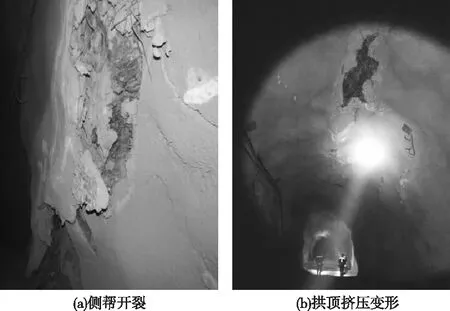

1)两侧帮变形最先发生,支护钢网、锚杆扭曲变形,喷砼体整体裂缝,缝隙方向无规则。根据监测结果,巷道两帮位移量多在超过约50 mm以后,开裂变化明显。如图1(a)所示,当巷道帮部围岩开裂失稳后,围岩的变形速度有明显加快的趋势。

2)拱顶的破坏形态总体呈“尖顶”状,自起拱线至顶部轴线位置都不同程度出现锚网喷支护体开裂和脱落,分析认为是在两帮不断向内挤压造成的拱部“断裂”。见图1(b)。

3)不对称的变形破坏

巷道侧帮的不对称变形表现最为突出,整体为北侧帮变形破坏严重,南侧帮变形小(或者后发生变形),但最终南侧帮同样发生破坏,破坏的时间相比北侧帮滞后。分析认为地应力释放过程中的应力偏差和应力转移是主要原因。

4)巷道底鼓发生在上述变形最后,集中在110 m分段和90 m分段平巷的西侧变形最为明显,且在岔口处的底鼓量相对更大;底鼓发生的地段,拱顶部位变形破坏相对较小。底鼓时机发生在开挖后约6个月左右,底鼓量最大将近1.5 m;这是本矿山自始极少发生的巷道变形特征。

图1 巷道变形特征Fig.1 Roadway deformation characteristics

2 巷道失稳机理分析

地下巷道的变形失稳因素众多,大致有岩性、地下水、地应力、地质构造、爆破震动、支护不当等。地下工程环境复杂,每种巷道变形都是各类影响因素综合作用的结果。所述巷道岩体与矿山浅部岩性同类,但节理裂隙及破碎带更加发育(多为层状碎裂结构),地压显现特征明显,巷道失稳表观状态与浅部有明显差异。在地质资料、节理裂隙统计分析的基础上从岩体膨胀性、地应力、松动圈、锚杆锚固力测试等方面研究显示:

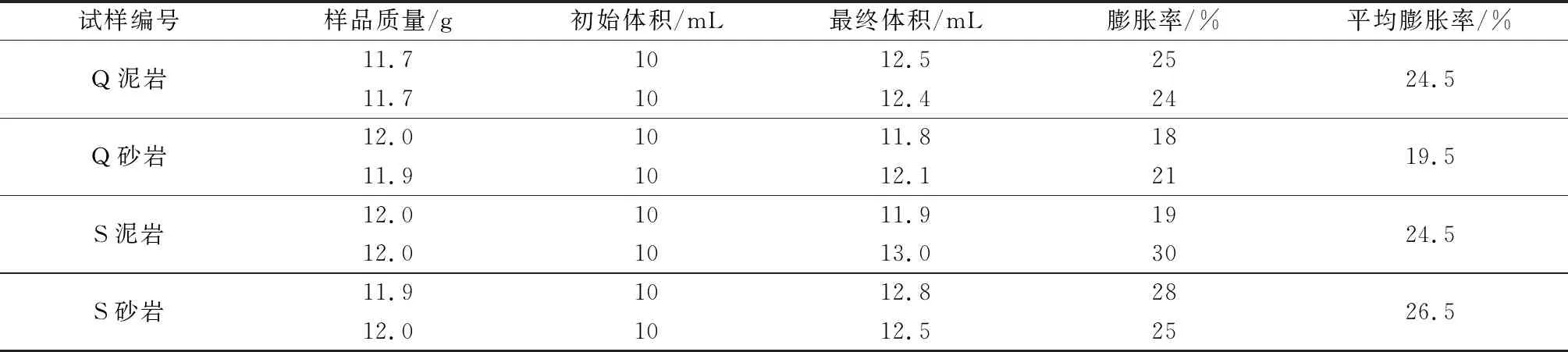

1)浅部和深部岩石样品的自由膨胀率均小于40%,参考膨胀土的分级标准,膨胀率小于40%应归为非膨胀土;且浅部和深部的岩石自由膨胀率差别不大,差异率8.6%;深部裂隙水并不普遍,因此可以判断岩石的膨胀性对矿山深部巷道开裂破坏变形影响不大,并非是巷道开裂破坏的主要因素。自由膨胀率试验结果见表1。

表1 自由膨胀率试验结果

注:Q—浅部岩石;S—深部岩石。

2)为研究深部地应力特征,由中科院地质研究所自158 m标高至-59 m标高分别采用DCDA岩芯直径变形分析法和空芯包体应力解除法开展地应力测试。结果表明,深部最大主应力自90 m水平向下,逐渐变为以水平构造应力为主;整体应力水平随深部下降增势明显,90 m处最大主应力为17.3 MPa,至-59 m达到27.49 MPa;同时各水平的最大最小应力相差较大,说明应力剪切作用强烈;而矿区最大水平主应力优势方向(北东向)与分段平巷、斜坡道均呈斜交状,对巷道稳定极为不利。蔡美峰院士认为,软岩处于高应力时,岩石骨架中的基质(黏质矿物)发生滑移和扩容,此后再接着发生缺陷或裂纹的扩容和滑移塑性变形[1];由此可见,区域内地应力增大或是深部岩体失稳的主要因素。

3)根据矿区前期对浅部岩体质量分级调查和围岩松动圈测试结果显示,浅部岩体主要为Ⅲ、Ⅳ类岩体;松动圈范围1.51~1.73 m[13]。而深部岩体质量调查显示,130 m标高以下岩体已经属于Ⅳ、Ⅴ类围岩,根据围岩松动圈分类表[14],Ⅳ类围岩松动圈厚度约1.5~2.0 m,Ⅴ类围岩松动圈厚度约2~3 m;由此推断深部岩体松动圈相对浅部必然有增大趋势。依据松动圈理论锚杆间排距的计算公式:

(1)

式中:N—设计锚固力,kN;n—每排锚杆根数;k—安全系数;γ—岩体容重,kN/m3;bh—等于1/2巷道宽度,m;L—松动圈理论厚度,m。

可见随着L增大,锚杆间排距b必然要缩小,才能满足锚固强度。因此推断原锚杆间排距已经不再适应深部的围岩状态。

4)对施工期间所使用的树脂锚杆和管缝锚杆进行锚固力拉拔测试显示,树脂锚杆拉拔力尚好,可达到设计要求150 kN;而管缝锚杆由于深部围岩软弱破碎,导致拉拔力降低,拉拔力约40 kN居多,最低20.2 kN,远未达到60 kN的设计值。由此可见在深部软弱破碎岩体状态下采用管缝锚杆存在支护强度不足的问题。

由上述各类试验探索及分析可知,造成深部巷道失稳的主要因素除岩性和地质构造外,地应力影响、锚固支护参数不匹配是主要因素。在破碎带和地应力的双重影响下,支护结构不能有效限制松动圈破碎岩石的继续扩容变形,围岩自承载能力急剧下降,最终造成巷道失稳变形。

3 控制措施

3.1 锚杆优选分析

巷道高强度的支护措施众多,对于一个具体矿山而言,经济性和可操作性是重要的考量因素。该矿支护作业使用凿岩台车和喷浆台车,效率极高;因此支护方式既要满足技术要求又必须兼顾与设备匹配。管缝锚杆、树脂锚杆、长锚索是多年来该矿山运用比较成熟的锚固类型,但在具体使用过程中又各有特点。

1)管缝锚杆施工安装方便,配合凿岩台车机械臂挂钢网非常便捷,施工效率高,但如前所述深部岩体状态下锚固力严重不足。为解决这一问题,考虑通过管缝锚杆内注浆的方式提高其锚固力。现场试验数据显示管缝锚杆注浆后其锚固力不小于106.2 kN,比不注浆管缝锚杆的锚固力提高3倍以上。不足之处是注浆工艺相对复杂,人工劳动强度大,大面积推广会影响施工效率和工期进度。

2)树脂锚杆具有锚固力大的显著优势,且工艺成熟,工人操作熟练。不足之处是对于特别破碎岩体,塌孔现象频发(以巷道侧帮中下部和底角处较为突出),锚杆难以将锚固剂顺利送至孔内,经过台车的多次透孔、洗孔,其孔径远大于设计值,造成锚杆杆体无法充分破坏及搅拌锚固剂材料,导致树脂锚杆锚固力低于正常值。

3)传统的砂浆锚杆比较适用于破碎岩体支护,对于孔的直径没有严格的要求,锚固力较高,试验数据平均为160 kN,且总体价格相对便宜,是国内最常用的一种锚杆。但砂浆锚杆施工需要边注砂浆边安装锚杆,人员设备应机动灵活,所以一般均为人工操作,劳动强度大,机械化程度低。

经多次开展锚杆拉拔力测试发现,树脂锚杆、砂浆锚杆、管缝注浆锚杆、管缝锚杆的锚固强度依次降低。而为了最大限度适应机械化施工,充分发挥设备优势,同时又要满足现场支护技术要求,认为树脂锚杆仍然要作为该矿深部巷道支护的主要锚杆类型,树脂锚杆施工存在困难的区段,需要考虑采用加密管缝注浆锚杆来补强。整体支护强度的提高,将通过调整现有锚杆支护参数并改善支护工艺来实现。

3.2 巷道支护方案设计

以5 m×5.5 m的三心拱断面为准进行设计,采用不同锚杆参数搭配+钢网+湿喷混凝土的联合支护方式形成三种不同方案,来实现支护强度的提高。其中湿喷工艺技术在该矿山应用比较成熟,且使用效果良好,联合支护设计中予以保留。

基于松动圈及组合拱理论[13-14],相关计算如下:

1)根据破碎带高度计算松动圈厚度

(2)

L=RP-R

(3)

式中:RP—破碎带高度,m;L—松动圈厚度,m;R—等效圆掘进半径,根据矿山实际取值2.5 m;C、φ—岩石的内聚力和内摩擦角;其中C为3.16 MPa=31.6 t/m2;γ—岩石密度;2.7 t/m3;H—巷道埋深,以70 m标高为准,地表标高580 m,则H=580-70=510 m。计算得破碎带高度RP=4.83 m,松动圈厚度L=2.33 m。

2)锚杆排距计算

(4)

(5)

式中:N—锚固力,kN;b—锚杆排距,m;n—每排锚杆数量,取为7;k—安全系数,本次取为3;γ—岩石容重,27 kN/m3;σ—树脂锚杆杆体材料的屈服极限,Φ25 mm螺纹钢为33 5 MPa;d—杆体直径,25 mm;R、L同上。

计算得N=164 kN;b=1.21 m,安全起见取值1.1 m。

3)根据组合拱厚度t计算锚杆有效长度L2

(6)

L2=t+a

(7)

式中:t—组合拱厚度;a—锚杆间距,根据巷道状况取值1.1 m;F—安全系数,参考经验取值3;qn—组合拱上方破碎带岩层的作用力kg/cm2,qn=γRP= 2.7×4.83=13.04 kg/cm2;λ—侧压系数,λ=μ/(1-μ)=0.282;b—锚杆排距,1.1 m;δb—岩石抗拉强度,δb=3.53 MPa=35.3 t/m2;计算得t≥1.23 m;取1.23;则锚杆有效长度L2=t+a=1.23+1.1=2.33 m。

4)计算锚杆总长度

Lt=L1+L2+L3

(8)

式中:Lt—锚杆长度;L1—锚杆外露长度,取0.1 m;L2—锚杆有效长度,L3—锚杆的锚固端长度;取0.3 m;计算得锚杆长度为2.73 m;取值2.8 m。

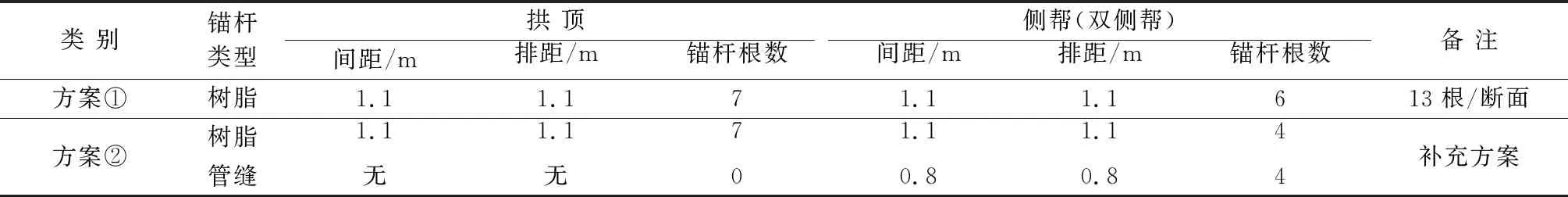

根据上述计算,结合矿山实际,形成如下两种方案,见表2。

表2 支护方案设计(仅列示锚杆设计,钢网及湿喷各方案参数一致)

其中方案②作为方案①的补充设计,当巷道侧帮下部因岩石过于破碎发生塌孔(实际频发事件),造成树脂锚杆无法发挥效力的情况下,用间距0.8 m×0.8 m的管缝注浆锚杆代替树脂锚杆,确保底角支护强度。

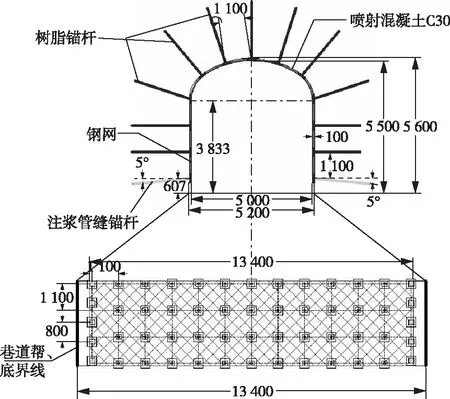

详细支护材料参数:树脂锚杆规格Φ25 mm×2 800 mm,采用中速锚固剂,直径Φ25 mm,锚固长度2.5 m;树脂锚杆托盘采用Q235钢或同等强度钢材;托盘规格200 mm×200 mm×10 mm;管缝式锚杆Φ47.5 mm×2 800 mm;托盘规格300 mm×300 mm×7 mm;匹配钻头为Φ43 mm(适用于破碎软岩);钢网采用Φ5 mm圆钢,规格2×4 m2,网度100 mm×100 mm;湿喷纤维混凝土设计强度为C30,厚度100 mm。见图2。

图2 树脂锚杆+注浆管缝锚杆+钢网+ 纤维混凝土支护(单位:mm)Fig.2 Resin bolt+ inside grouting split sets+ steel mesh+ fiber reinforced wet shotcrete measurement

施工顺序:掘进出渣结束后第一时间初喷纤维混凝土,厚度60 mm;间隔不小于2 h后施工树脂锚杆+管缝锚杆+钢网支护;结束后复喷厚度40 mm的纤维混凝土。侧帮底部注浆锚杆孔口插PVC管保护(防止喷浆堵塞孔口),每掘进20 m整体注浆一次。

4 工程应用效果

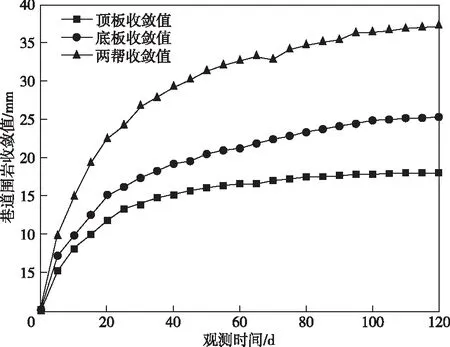

上述支护方案在该矿90 m水平脉外大巷支护工程中进行了应用。为检验支护效果,判断支护对策及支护参数的合理性,对试验段内顶板下沉量、两帮累积移近量以及底鼓量进行了监测,监测结果见图3。

图3 巷道围岩收敛变形监测结果Fig.3 Monitoring results of roadway convergent deformation

由图3可知,巷道支护15~20 d后围岩变形速度显著降低, 60 d 后围岩变形趋于稳定,顶板、底板、两帮围岩收敛速率均降至1 mm/d 以下,此时顶板最大变形量15 mm左右,两帮最大变形量为37 mm左右,底板最大变形量为25 mm左右,总体变形量值较小,现场观测支护体未出现破坏情况,实现了对深部软弱围岩巷道的有效控制。

5 结论

1)分析得到以砂岩-泥岩互层类围岩为主的软岩巷道在各因素影响下的变形规律:以侧帮-拱顶-底板的顺序发生开裂,变形周期长,变形量大,单侧帮最大变形达到50 cm,且有继续增长趋势;拱部破坏呈“尖顶”状;底鼓变形集中一段时间发生,在岔口处底鼓量最大,达到1.5 m。

2)通过开展岩体质量分级、岩体膨胀性测试、深部地应力测试以及锚杆拉拔力测试等技术措施,确定引起巷道变形失稳的因素除岩性和地质构造外,地应力影响、锚固支护参数不匹配是主要因素。

3)以支护强度和设备匹配性为目标,基于松动圈、组合拱相关理论,设计以间排距1.1 m×1.1 m,长度2.8 m的树脂锚杆+管缝注浆锚杆+钢网+湿喷纤维混凝土为主的支护方式,通过现场应用并持续监测证明该方案实现了对深部软弱围岩巷道的有效控制。同等岩石条件、机械化、高地应力地下矿山可参考使用。