基于单片机的嵌入式多电机智能控制系统设计

2020-06-06陈立奇

陈立奇

(湖南信息学院 电子信息学院,长沙 410151)

0 引言

电机作为工业生产加工的主要动力驱动设备,具有使用方便、运行可靠、成本低的特点,在工业领域发挥了重要的作用[1]。近年来,随着现代工业产业的快速发展,电机在工业领域内得到了广泛的应用,传统电机的运行方式已经无法满足当今工业生产需求。因此,研究人员通过对电机控制系统进行创新改造,采用数字式控制系统的新技术以完善电机的控制系统,提高电机的工作效率和控制系统工作的可靠性,并且有利于电机系统在使用中的不断升级完善,延长电机的使用寿命[2]。

随着数字式控制系统的应用,利用单片机与电机控制系统的有效结合,发挥了智能化、数字化的特点,提高了整个电机控制系统的运行效率。通过设计者的不断研究探索,电机控制系统在嵌入式单机片的整体设计过程中,不仅需要硬件平台设计与软件平台有效地结合在一起,还要实现单机片与电机的契合性,以保障电机作为动力系统在运行过程中满足单机整体的良好运转,从而提高电机控制系统的整体运用效率[3]。因此,在电机控制系统进行嵌入式单机片的设计具有重要的意义,基于此种背景,提出了基于单片机的嵌入式多电机智能控制系统设计研究。数字式控制系统采用高性能数字式控制芯片, 使得电机的调速控制范围广、使用寿命长、维护方便,大大提高了电机的工作效率和可靠的性能[4]。

1 系统总体架构设计

在系统总体架构设计中,单片机的嵌入式多电机智能控制系统采用DSP28335为核心处理器,SN65HVD230为CAN总线收发机的架构设计,方案的整体架构如图1所示。

系统总体架构包括上位机、驱动电路、CAN接口和各电路等,系统运行时上位机发送命令,通过CAN接口传送给驱动器模块,CAN接口负责上位机与驱动器之间的信息传递连接,驱动器将接收到的命令进行对电机的运行控制,并实时对电机运动过程中的电压和电流信息及时反馈给上位机,确保系统安全稳定的运行[1]。

2 硬件结构设计

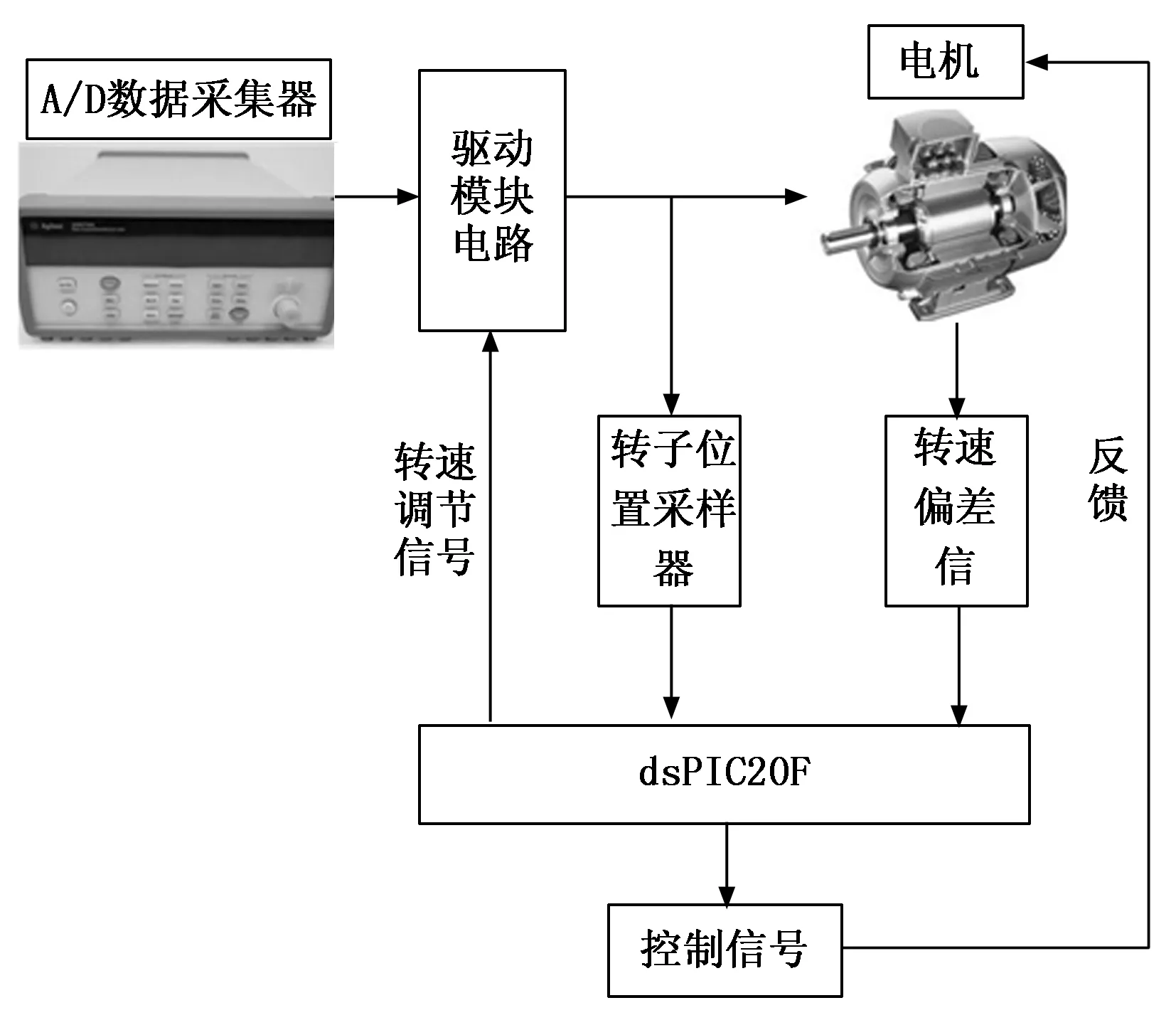

在系统硬件结构设计中,由于采用嵌入式单片机 dsPIC20F芯片,因此不需要过多的外设装置就可以进行正常的电机控制操作[5]。这是因为嵌入式单片机dsPIC20F芯片包括了丰富的内部资源,不仅能够保证电机的运行效率,还减少了外设装置的使用数量,有效降低设备成本,使控制工作更加简便,优化了系统运行效果[6]。

基于单片机的嵌入式多电机智能控制系统硬件结构设计如图2所示。

图2 系统硬件结构设计

系统硬件结构设计如图2所示,单片机的电机控制系统采用dsPIC20F芯片控制信号。在工作流程中,首先由系统内的感应器对电机转子的位置进行采样,再与设定数据进行比较计算,然后把两者之间的转速差转化为相应的信号,最后发送到控制芯片[7]。由于控制芯片预先设定了控制指令,因此会向驱动模块发出特定的信号,并传送到相应的驱动模块,控制芯片根据接收到的信号发出控制指令反馈给电机,从而完成全部的控制过程。电机的整体旋转速度应当根据实际的工作环境来选择一个合适的旋转速度,提高电机的工作效率[8]。

2.1 A/D 数据采集器

选用AD_TCP-01型号A/D 数据采集器,该局域网A/D数据采集器采用IP协议控制PC主机进行通讯,传输距离远且稳定可靠,在300米范围内可通过互联网进行超远程控制与传输,每块A/D转换采集板都分配一个唯一IP地址,通过该地址进行数据传输。该型号采集器控制器具有6路10位高速转换通道,同时对外部输入模拟量进行模数转换,并将转换结果通过以太网向PC主机快速输出。输出数据帧固定字节如下所示:

帧头固定格式为0×55,具有6个通道,每个通道具体转换结果为2字节数据如表1所示。

表1 帧头通道转换结果

帧头固定格式为0×AA;

每路A/D转换数值计算公式如下所示:

(1)

A/D 数据采集器采用 WJ28 数据采集转换模块,包括信号隔离、电源隔离、线性化、A/D 转换和 RS-485 串行通信等,通过对电机与传感器之间的信号采集转换,完成对模拟信号的检测,确保通讯正常。数据采集器可承受 3000 VDC 隔离电压,具有较强的抗干扰性能,在系统控制中发挥了重要的作用,保证了电机设备正常可靠的运行。

2.2 驱动模块电路

驱动模块采用直流电路的方式,系统主要包括电动机、控制器、功率转换器等,在设计过程中根据驱动模块直流电路开展直流电机的设计模式。

该电路选用M57962AL是厚模单列直插式封装模式,如图3所示。

图3 M57962AL芯片的直插式封装驱动模式

驱动模块电路在正常工作中电流为 2.5 A,当瞬间驱动电机运转时,可以提供的电流强度达到5~6 A。在驱动模块电路内部还伴有过流保护测量电路,能够进行有效的过流保护作用,确保电路处于正常工作状态之中。

2.3 电机

选用NMRV075步进电机具有伺服蜗轮蜗杆rv减速机小型减速器带电机齿轮箱,重量比较轻,外壳采用铝合金铸造,强度优越且外观精美,散热性高,使用寿命长,动作无噪音,与电机连接较为简便。该电机作为一种实用传动设备,更符合单片机需求,不需要联轴器连结,适合全方位安装,输出扭矩也相对较大。该电机结构如图4所示。

图4 NMRV步进电机结构

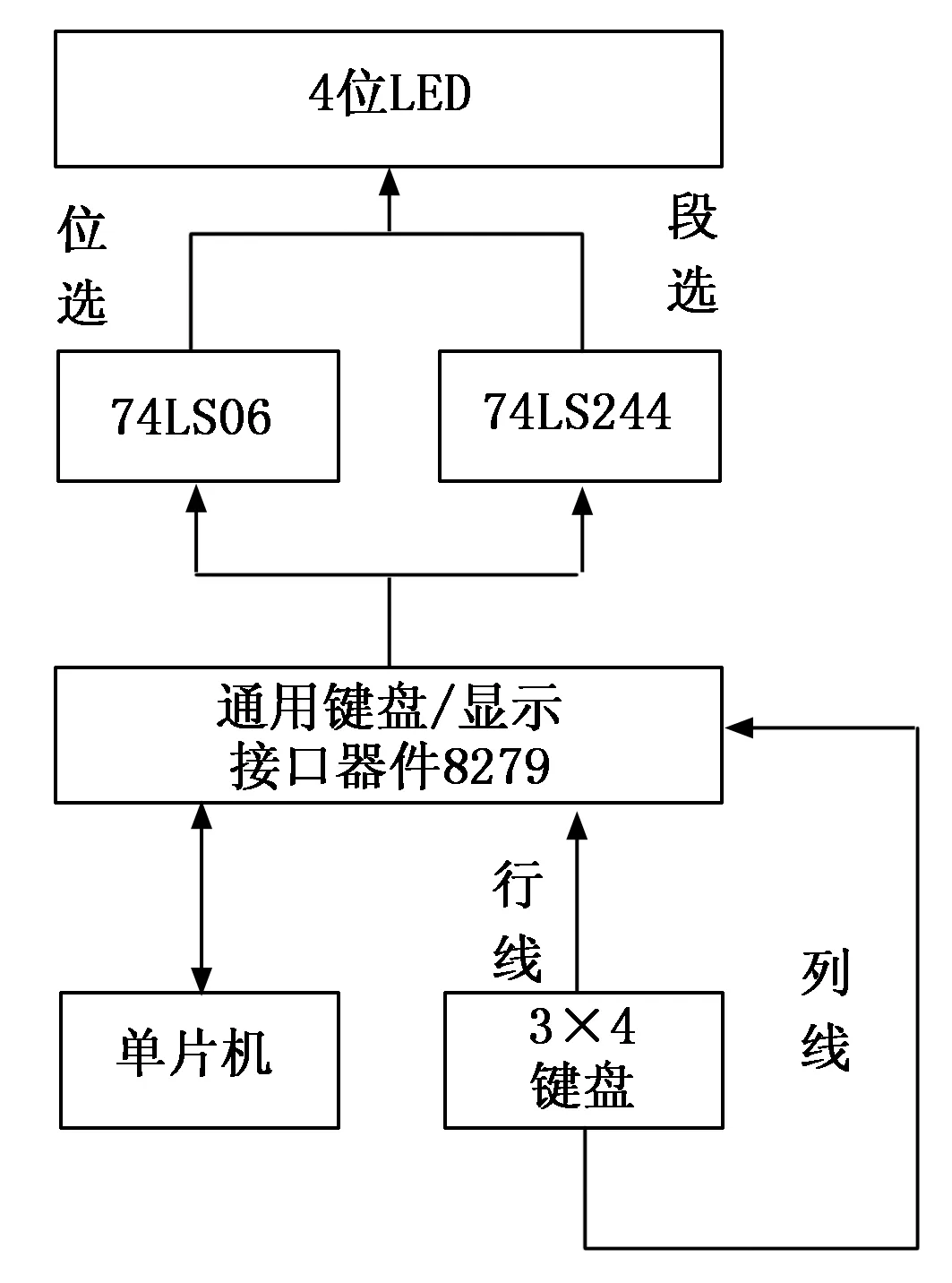

该步进电机的LED和键盘模块如图5所示。

图5 LED和键盘模块

根据图5可知,单片机的步进电机控制系统通过设计3*4键盘与*SLED数码管,实现了人与机器的对话,实现智能化控制操作。操作人员通过键盘输入,控制系统将键盘输入的信息进行扫描,接口器件8279负责键盘的输入与LDE输出,可以有效提高单片机的工作效率。同时,通过LDE管可以清晰观测到步进机的运转、启动、转动方向等,及时掌握步进机的转向和转速的动态,避免发生故障。

3 软件部分设计

软件平台设计中采用嵌入式 μClinux实时操作系统,根据实际工作需求从系统应用程序调度函数,通过对调度函数中寻找的最高任务进行任务切换操作。嵌入式实时操作系统不仅有效减少了单片机工作的承载,同时还能够在操作过程中进行实时性的任务操作或及时的中断处理,提高了电机工作的安全性和可靠性。

3.1 任务调度流程设计

在单片机的嵌入式多电机智能控制系统任务流程设计中,将 CPU、操作系统、主要任务控制块和TCB优先级表进行初始化,并创建空任务和新任务,同时在新创建的任务中创建其他的新任务,最后调用OSSTART()函数启动多任务调度,流程图如图6所示。

图6 调度流程

3.2 单片机程序设计

整个单片机程序是由多个功能器件驱动程序组成,通过中断脉冲信号后计算运转步数和圈数,并实时记录,再将采集到的数据通过接口电路传递给单片机,供单片机进行计算处理和控制开关状态信息处理,实现对电机运转速度的有效控制。具体按程序设计流程如图7所示。

图7 单片机程序设计

3.3 PC上位机设计

通过对PC上位机优化设计,采用晶振中设置的USART模块,由VB6.0对相关的控制软件进行编写,采用MSComm软件进行实时通讯,确保任务执行的准确性,实现了智能化电机控制系统。上位机利用单片机中相关设置实现人与机的对话,通过单片机软件在设置中存储执行命令,进行人与机的对话,可以完成实时多任务的运行或中断,提高了系统运行效率,保证了电机安全可靠的运行。

3.4 软件控制程序设计

为使软件程序达到最优设计,对电机控制系统中的主程序和中断服务子程序进行优化控制设计。优化后的主程序和中断服务子程序不仅能够完成数据计算 、定值更新、故障判断、A/ D转换、开关量输入输出、通信等一系列功能程序,同时还可以进行多功能任务的实施。

电机控制的系统任务的设置与采集需要根据实际工作环境进行设计,外部数据信号根据用户设置的采集通道采集,并根据任务设置完成LCD模块和数据处理程序模块、本地数据采集程序模块、数据储存程序模块,完成数据采集、处理及存储。然后发送给数据处理模块,经过对接收数据的数字滤波处理后,过滤后的数据存储在公共数据缓冲区中,供LCD模块显示或供网络服务程序使用。再将Flash中的数据以数据标准格式,存储在公共缓冲区中;与此同时,配置键盘模块,以设置采集到的参数为依据,可对电机设备进行现场实时控制。

4 系统调试

在完成基于单片机的嵌入式多电机智能控制系统设计工作之后,需对其运行稳定性进行实验验证分析,为此,需选取Proteus仿真软件作为验证方式。

4.1 Proteus仿真软件

Proteus仿真软件是在仿真引擎电路下设计的,不仅具有模数混合电路,更具有特色仿真功能,支持dsPIC20F单片机设计系统运行。在Proteus仿真系统内构件的模型是与硬件电路一致的,因此,构件的实验环境是具有可操作性的。

Proteus中示波器使用情况如图8所示。

图8 Proteus中示波器使用情况

图中的左下角CH1和CH2按钮可以选择DC模式或是AC模式,而图中右上角的CH1和CH2按钮可以选择不同通道进行信息传输。

4.2 反馈信息分析

电机正转、停止和反转的反馈信息如表2~4所示。

表2 电机正转

表3 电机停止

表4 电机反转

4.3 调试结果与分析

依据电机正转、停止和反转的反馈信息对基于单片机嵌入式多电机智能控制系统运行情况进行调试分析。

4.3.1 电机正转

针对电机正转反馈信息,对其5个时间标识下的数据采集情况进行分析,如图9所示。

图9 电机正转数据采集情况

由图9可知:在08:45:02.179.0时间标识下,数据量采集波形呈直线上升-不变-下降趋势,最高数据采集量可达到590 db;在08:45:02.193.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到750 db;在08:45:02.207.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到730 db;在08:45:02.220.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到740 db;在08:45:02.233.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到700 db。

4.3.2 电机停止

针对电机停止反馈信息,对其4个时间标识下的数据采集情况进行分析,如图10所示。

图10 电机停止数据采集情况

由图10可知:在08:45:02.783.0时间标识下,数据量采集波形呈直线上升-不变-下降趋势,最高数据采集量可达到420 db;在08:45:02.790.0时间标识下,最高数据采集量可达到440 db;在08:45:02.805.0时间标识下,最高数据采集量可达到440 db;在08:45:02.820.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到400 db。

4.3.3 电机反转

针对电机反转反馈信息,对其5个时间标识下的数据采集情况进行分析,如图11所示。

图11 电机正转数据采集情况

由图11可知:在08:46:03.379.0时间标识下,最高数据采集量可达到920db;在08:46:03.385.0时间标识下,最高数据采集量可达到980 db;在08:46:03.394.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到980 db;在08:46:03.409.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到800 db;在08:46:03.424.0时间标识下,数据量采集波形呈曲线上升-下降趋势,最高数据采集量可达到970 db。

根据上述数据采集结果,将传统系统与所设计系统的控制效果进行对比分析,结果如表5所示。

表5 两种系统控制效果对比分析

通过对比结果可知,采用所设计系统的最高控制效果可达到0.996,而传统系统最高控制效果可达到0.691,由此可知,基于单片机的嵌入式多电机智能控制系统调试效果较好。

5 结束语

随着电子、通信技术的快速发展,电机控制已经实现智能化控制,尤其是数字信号电机控制系统,利用单机芯片优越性能,简化了系统结构设计,提高了运行速度和工作性能。采用模块设计方案对硬件结构和软件平台进行科学合理的设计,实现了复杂的控制功能。现代电机控制系统简化了电路的设计,并带有保护电路功能,设计连线在芯片的范围内,提高了系统工作的可靠性和抵抗外界干扰的能力。单机控制系统通过用户需求可以自行设置任务参数,以满足用户的实际需要,能够实时完成多任务的控制管理,发挥了良好的应用效果。嵌入式单片机控制系统具有成本低、节能环保的特点,提高了电机的工作效率,保证了电机运行的安全性和可靠性,在工业领域和相关应用企业发挥了重要的作用。

通过嵌入式单片机的整体设计研究,应明确单片机芯片体系的设计方案,依据电机的电力体系结构开展嵌入式单片机的硬件设计,科学合理地搭配各种硬件设施,并对软件体系进行优化设计,以保证软件的控制功能,从而实现多种不同的运行功能,确保电机控制系统中嵌入式单机片的设计满足控制多任务的需求。