多组分纤维混纺紧密赛络段彩弹力包芯纱产品的开发及工艺研究

2020-06-05赵博

赵 博

中原工学院 纺织学院(中国)

目前,随着人们生活水平的迅速提高,对服饰质量和档次的要求也有所提高。除对服饰的功能性、保健性和环保性有要求外,追求服饰的个性化和崇尚自然也成为一种潮流。紧密赛络段彩弹力包芯纱为一种新型花式纱线,其颜色鲜艳丰富,种类多,风格新颖,产品性能独特,层次变化富有灵活性,立体感较强,可开发色泽丰富、仿真效果强的各种面料。此外,因具有独特的纱线结构、色彩缤纷的外观效果,紧密赛络段彩弹力包芯纱还迎合了人们追求时尚、个性与新颖的着装心理。

椰炭涤纶纤维指将椰子外壳的纤维质加热至1 200 ℃,生成活性炭,然后与涤纶混合纺制而成的纤维。由这种纤维制作的面料,因纤维中含有椰炭颗粒,在制成服装后仍可保持活性,纤维中的椰炭可形成一种多孔渗水表面,能吸附臭味,具有防湿、除味与防紫外线等功能。草珊瑚纤维属于一种功能性纤维,它是从草珊瑚中获取萃取物后,与黏胶纤维纺丝液共混纺制而成的纤维。草珊瑚纤维的强度高于棉、丝及黏胶纤维,并且其染色性能好,上染率高。它同时具有棉纤维良好的吸湿性、柔软性,以及黏胶纤维较好的染色性。草珊瑚纤维属于天然、绿色环保纤维,它保留了草珊瑚植物本身特有的功效。采用有色涤纶、椰炭涤纶、草珊瑚纤维、氨纶及棉纤维混合制成的紧密赛络段彩弹力包芯纱,可用于织造高档面料,所得面料风格独特,外观新颖。本文结合校企合作企业的生产实践,纺制多组分纤维混纺紧密赛络段彩弹力包芯纱,并分析和探讨制备这种纱线所需的有效技术措施。本文将段彩纱的可设计性与色彩多变性结合,同时融入包芯纱技术,以充分发挥现代纺纱技术中多种技术复合的优点,提高纱线产品的科技含量,适应纺织产品个性化与定制模式的发展趋势[1-2]。研究旨在为企业进一步开发新产品提供一定的参考价值。

1 纤维原料及纺纱工艺流程

1.1 原料选配及纤维性能特点

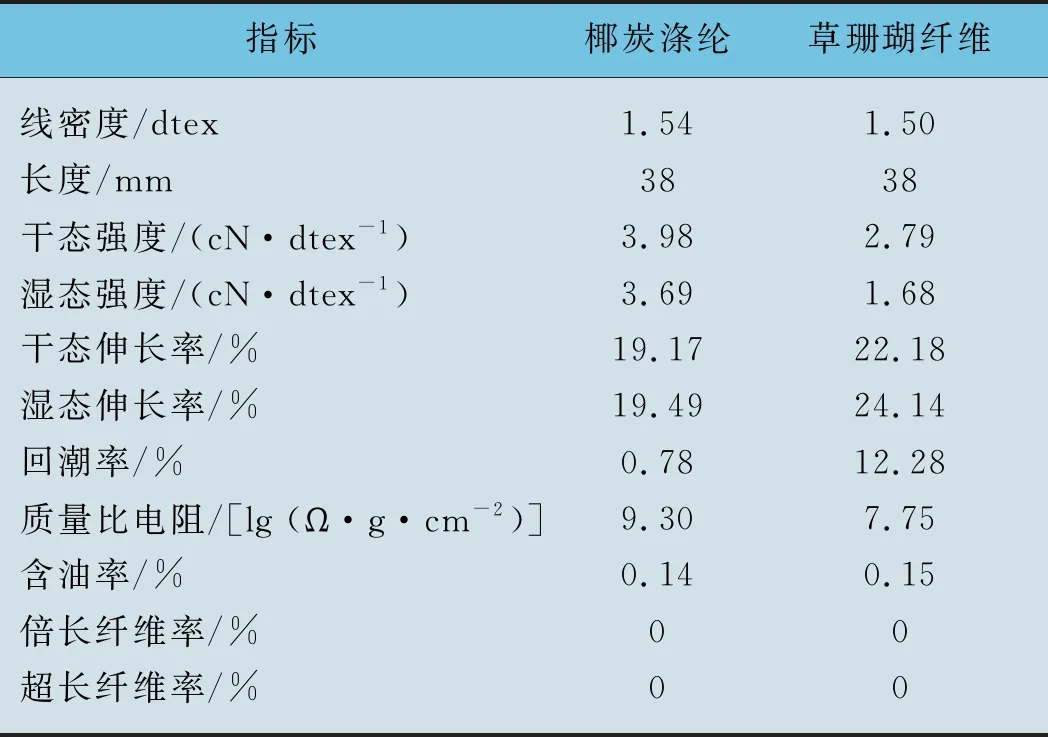

有色涤纶主要有绿色、青色、黑色、红色、紫色、蓝色和黄色等10种颜色,其纤维线密度为1.56 dtex,长38 mm,平均强度为4.32 cN/dtex,含油率为1.3%~1.4%。椰炭涤纶具有吸湿性好、强度高及伸长率大等优点,纤维颜色主要有白色、灰色和黑色。草珊瑚纤维的强度高,干湿模量高,伸长率大,吸湿、放湿性好,柔软滑爽,光泽强,手感好,纤维蓬松性与弹性好,丝质感强。椰炭涤纶和草珊瑚纤维的主要规格参数如表1所示。本文采用的棉纤维为普通本色棉,其主要物理性能测试结果如表2所示。

表1 椰炭涤纶和草珊瑚纤维的主要规格参数

表2 棉纤维的主要物理性能测试结果

1.2 纺纱前预处理

由于有色涤纶和椰炭涤纶在清梳工序加工时存在一定的加工难度,为使纺纱过程顺利进行,提高前纺半制品和粗纱的质量,不仅需在这两种纤维中加入一定量的抗静电剂和水分,减轻静电干扰的不良影响,而且还需严格控制纤维的含油率。此外,车间温湿度也需适当控制,以提高成纱质量。

1.3 纱线品种与规格

本文纺制了下述4种规格的有色涤纶/椰炭涤纶/草珊瑚纤维/棉纤维混纺紧密赛络段彩弹力包芯纱:18 tex+4.4 tex、23 tex+2.2 tex、28 tex +3.3 tex和30 tex+4.4 tex。

1.4 纺纱工艺流程

由于4种纤维具有不同的性能特点,宜采用不同的工艺流程与工艺参数对其进行加工。具体纺纱工艺流程如下所述。

有色涤纶或椰炭涤纶:FA002A型圆盘式抓棉机×2→FA022型多仓混棉机(或FA016A型自动混棉机)→FA106型豪猪式开棉机(附A045型凝棉器)→A062电器配棉器→FA046A型振动棉箱×2→FA141A型成棉机×2→梳棉FA201→并条FA302(二道)→FA423A粗纱机→粗纱①(有色涤纶粗纱)或粗纱②(椰炭涤纶粗纱)

棉纤维:FA002A型圆盘式抓棉机×2 →TF30A型重物分离器(附FA051A型凝棉器)→FA016A型自动混棉机(或FA022型多仓混棉机)→FA106型豪猪式开棉机(附A045型凝棉器)→A062电器配棉器→FA046A型振动棉箱×2→FA141A型成棉机×2→FA201型梳棉机→FA306型并条机(棉预并)→ FA334型条卷机→FA261型精梳机→条子①

草珊瑚纤维:FA002D型圆盘式抓棉机×2 →FA016A型自动混棉机→跳过[FA106型豪猪式开棉机(附A045型凝棉器)]→FA106A型梳针滚筒开棉机→A062型电器配棉器→FA046A型振动棉箱×2→FA141型成棉机×2→FA201型梳棉机→条子②

并条(条子①+条子②):FA302型并条机(三道)→A456型粗纱机→粗纱③

混棉(粗纱①+粗纱②+粗纱③):FA506型细纱机(经改造,安装了紧密纺装置)→国产GA013型络筒机→成包

因开清棉工序的混棉较难控制,不宜采用立体棉包混合方法,应选择平行的并条混合方法,以确保混纺比准确。

1.5 混纺方法

由于所采用的几种纤维性能差异较大,为提高可纺性,改善产品质量,实际生产过程中,在前纺工序,有色涤纶和椰炭涤纶采用普通清梳加工工艺即可,但草珊瑚纤维的清梳工序宜进行新的工艺参数设计并采用适当的技术措施。在制备紧密赛络段彩弹力包芯纱时,采用3根粗纱。有色涤纶品种较多,本文的有色涤纶粗纱由纯黑色、红色、蓝色或黄色涤纶组成,或这4种有色纤维按混纺比为25/25/25/25混合组成;草珊瑚纤维/棉纤维的粗纱混纺比为80/20~50/50。对细纱机进行改造,其中1根粗纱(草珊瑚纤维粗纱/棉纤维粗纱)从中罗拉后方连续喂入,另2根粗纱(有色涤纶粗纱和椰炭涤纶粗纱)从后罗拉后方间断喂入,然后进入牵伸区,经牵伸后在前罗拉钳口处汇合,最后经过导纱钩、钢丝圈和钢领加捻形成色彩丰富、形态变化多样的紧密赛络段彩弹力包芯纱。

1.6 段彩纱生产原理

制备段彩纱时,粗纱(草珊瑚纤维/棉纤维)连续喂入经一道牵伸作为基纱,彩纱的粗纱(有色涤纶、椰炭涤纶)间歇喂入作为饰纱,再经两道牵伸混合纺制形成[3-6]。在FA506型细纱机(经改造,安装了紧密纺装置)上加装一套氨纶长丝积极喂入装置和HZ-DC2A 段彩纱装置,使氨纶长丝喂入前钳口后与段彩纱汇合,纺制有色涤纶/椰炭涤纶/草珊瑚纤维/棉纤维混纺紧密赛络段彩弹力包芯纱。

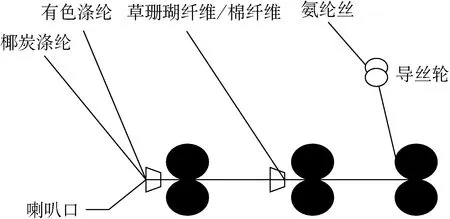

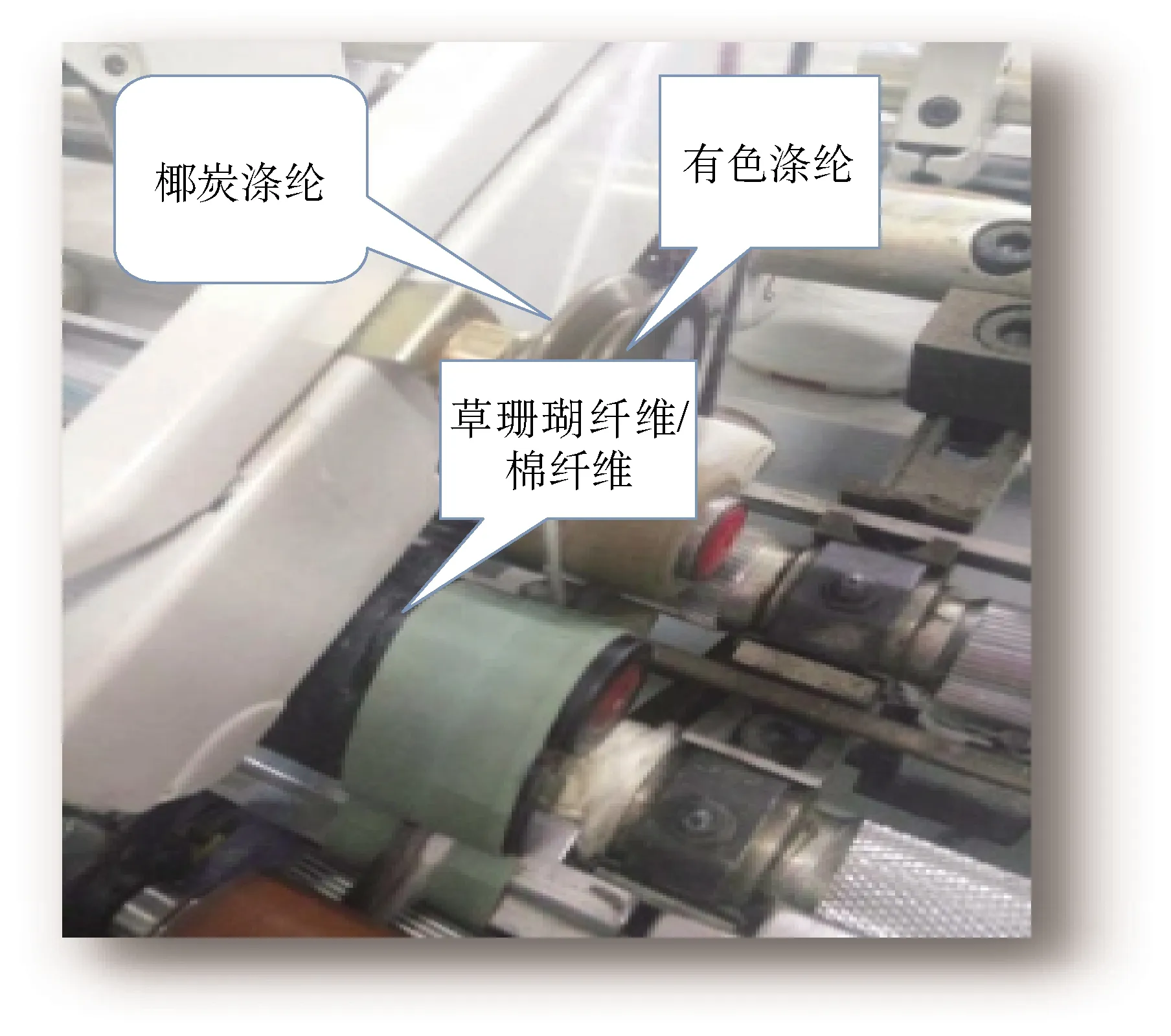

细纱机的牵伸机构如图1所示,其中,中罗拉后方安装有集棉喇叭口,后罗拉后方安装有大口径单眼喇叭口。图2为粗纱喂入示意图。草珊瑚纤维/棉纤维粗纱为基纱粗纱,从中罗拉后方的喇叭口喂入,椰炭涤纶和有色涤纶粗纱分别从后罗拉喂入。摇架上方安装有一导丝轮,可通过其喂入氨纶长丝,以纺制紧密赛络段彩弹力包芯纱。

图1 紧密赛络段彩弹力包芯纱纺纱牵伸示意图

图2 粗纱喂入示意图

2 纺纱主要工艺参数的设计及关键技术措施

2.1 清花工序(草珊瑚纤维)

草珊瑚纤维长度长、线密度小、整齐度好。采用“短流程、渐进开松、混合均匀、多分梳、少打击、不粘连、微束抓取”的工艺原则,可使工序的运转效率控制在90%以上。为减少纤维损伤,需适当控制打击点,跳过FA106型豪猪式开棉机以减少短纤维的产生;适当降低各打手速度,隔距适中,尽量使棉层中的草珊瑚纤维均匀;严格按排包图执行操作,并做好回花的回用工作;FA141型成卷机的综合打手采用梳针式打手,以减少棉块、棉束的反复滚动;采用自调匀整装置和光电控制装置,排包时需与其他纤维隔开,以防异性纤维混入,同时需抓好原料送配关,尽量选用同一批次的草珊瑚纤维,确保原料供应相对稳定;为防止梳棉工序出现退卷时黏卷,在清花成卷时,加入4~6根纯草珊瑚纤维粗纱。清花工序工艺参数如下:FA002D型打手速度为461~617 r/min, FA016A型打手速度为371~463 r/min, FA106A 型打手速度为420 r/min,FA046A型均棉罗拉速度为330 r/min,FA141型单打手成卷机风扇速度为1 370 r/min,卷子定量为390~410 g/m,卷子质量不匀率为1.0%,正卷率为100%,FA141型成卷机的综合打手速度为805 r/min,棉卷罗拉速度为12 r/min。

2.2 梳棉工序(草珊瑚纤维)

针对草珊瑚纤维的性能特点,合理设置各梳理元件的速度和隔距,加强设备的完好率,提高操作水平,以减少纤维损伤及滤尘花,达到节约用棉、降低成本和提高生条整体质量的目的;梳棉工序应遵循“利分梳、低定量、中速度、低张力、顺转移、高转移率、中隔距、不堵塞、道夫转移率适中及五锋一准”的工艺原则。梳棉工序工艺参数如下:刺辊速度为451~653 r/min,锡林速度为321~363 r/min,盖板速度为61~85 mm/min,道夫速度为16.3~23.7 r/min,锡林-道夫之间的隔距为0.37、0.33、0.33、0.33和0.36 mm,刺辊-锡林间隔距为0.28~0.36 mm,给棉板-刺辊间隔距为0.19~0.28 mm,除尘刀-刺辊间隔距为0.30~0.36 mm,张力牵伸倍数为1.112~1.147倍。

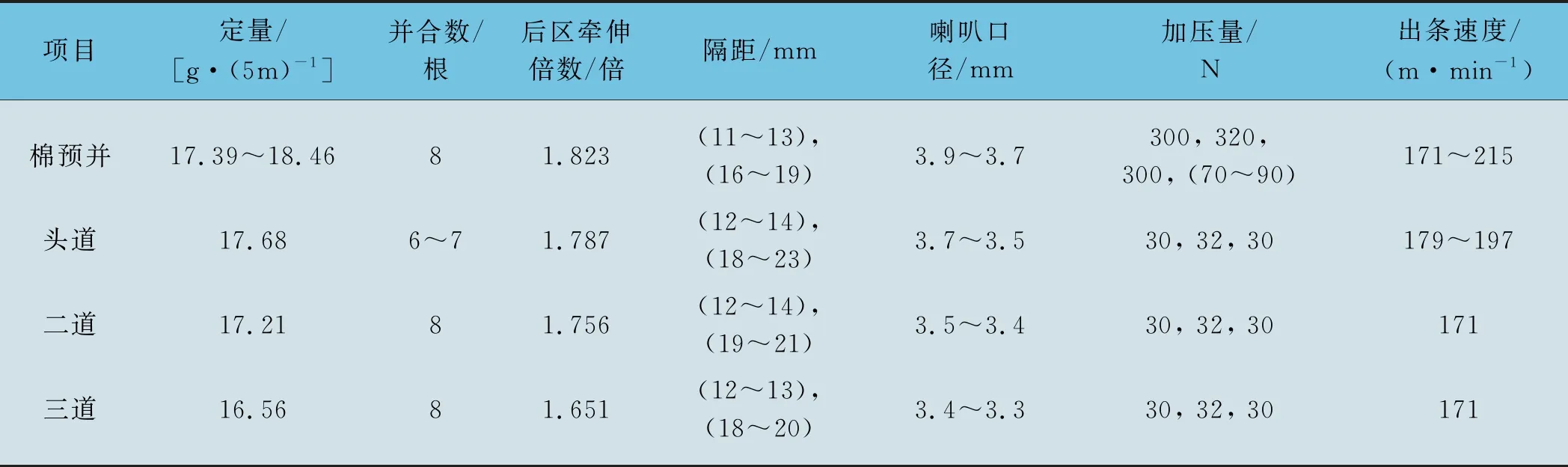

2.3 并条工序(草珊瑚纤维/棉纤维)

并条工序宜采取“大隔距、小张力、多并合、重加压”的工艺原则,采用顺牵伸工艺配置,以改善纤维的伸直平行度,使纤维分布均匀,混比正确;适当减小喇叭口直径,使须条紧密光洁,从而改善熟条条干水平。并条机速度应适当降低,以减少成纱棉结量,同时减少条筒容量,防止棉条与圈条盘摩擦,影响半熟条和熟条质量;因生条结构混乱,头道牵伸采用较大的牵伸倍数,加强生条前弯钩纤维的伸直效果,二道和三道牵伸采用逐渐减小的牵伸倍数,这样有利于提高纤维的伸直平行度。 并条工序主要工艺参数见表3。

表3 并条工序主要工艺参数

2.4 粗纱工序(草珊瑚纤维/棉纤维)

在粗纱工序宜采用口径稍小的集合器和硬度适中的胶辊,并加强对牵伸区纤维运动的有效控制,减少浮游区,提高纤维之间的抱合力和紧密度,降低粗纱的质量不匀率,提高条干均匀度;在粗纱与细纱胶辊上涂覆抗静电剂,车间相对温度适当偏高控制,且保持稳定,能改善纤维的可纺性,解决胶辊绕花现象;粗纱定量宜较小,以稳定成纱质量;适当减少粗纱导条辊与后罗拉间的张力,防止棉条通过时产生意外伸长而影响细纱长片断不匀。粗纱工序工艺参数如下:定量为3.02~3.28 g/10 m,前罗拉速度为169~189 r/min,锭速为520~650 r/min,罗拉隔距为(26, 34)mm,后区牵伸倍数为1.24倍,粗纱捻系数为56~76,轴向卷绕密度为3.175~3.475圈/cm,加压量为(255, 147, 196) N双锭,钳口距离为3.5~5.0 mm。

2.5 细纱工序

2.5.1 段彩纱装置及原理

段彩纱由基纱和饰纱组成,基纱和饰纱由不同性能、颜色的纤维混合加工而成,饰纱均匀或不均匀地、有规律或无规律地分布在基纱上。对FA506型细纱机进行改造,以生产草珊瑚纤维混纺紧密赛络段彩弹力包芯纱。在所得纱线的轴向方向上,既呈现出明显的粗细变化,又包含多种色彩不规律或有规律变化的复合纱[7-8]。

通过技术改造将氨纶包芯纱装置和HZ-DC2A段彩纱装置同时安装在FA506型细纱机(经改造,安装有紧密纺装置)上。加装氨纶长丝喂入装置和预牵伸装置,使长丝经喂入装置后,经导纱喇叭口进入前钳口,再与通过牵伸装置的粗纱须条相遇,然后从前罗拉握持钳口处输出,最后经过导纱钩、钢丝圈和钢领加捻与卷绕,形成色彩丰富、形态变化多样的紧密赛络段彩弹力包芯纱。改造后的纺纱装置,既可用于生产包芯纱,又可用于生产段彩纱、段彩竹节纱和段彩弹力包芯纱。

2.5.2 工艺参数

在细纱生产过程中,细纱机的中罗拉是连续运动的,但速度有快有慢,不断变化。饰纱是通过间歇性打顿运动的后罗拉喂入的。喂入的饰纱经后区牵伸(牵伸倍数控制为1.05~1.23倍)的解捻,可减小细纱粗节产生的几率。粗纱定量不宜较大,否则会影响段彩纱风格。由于从后罗拉喂入的彩纱(有色涤纶、椰炭涤纶)粗纱存在解捻过程,为了使彩纱在后区输送顺畅,断开彻底,彩纱的粗纱捻度宜偏大选择,因此,细纱机后区罗拉隔距应适中,以减小牵伸力。基纱的粗纱(草珊瑚纤维/棉纤维)是通过中罗拉后方的喇叭口直接喂入前区的,没有经过后区牵伸的解捻过程,为确保基纱顺利牵伸,其粗纱捻度需适当偏小选择。

饰纱粗纱在主牵伸区容易产生浮游纤维,导致移距偏差增大,产生色差等问题,因此需合理配置工艺参数,优化罗拉加压量、罗拉隔距和牵伸倍数等。后区牵伸倍数应适当偏小选择,但不能过小,需确保对纤维的有效控制,减少浮游纤维量,改善成纱质量。后区罗拉隔距应适中,不能过大或过小,其不仅需确保饰纱粗纱断口整齐,而且需使饰纱粗纱能够顺利进入主牵伸区。

中后罗拉后方采用大口径单眼喇叭口,以增加基纱和饰纱的接触机会和接触面积,使须条进入主牵伸区时在左右位置上紧靠在一起,增加纱线间的摩擦力和抱合力,加强牵伸系统对浮游纤维的控制,促使饰纱粗纱被基纱顺利地带入主牵伸区,确保饰纱粗纱顺利喂入。这样就可使段彩部分纤维在从前罗拉钳口输出时,基本上处在基纱纤维的加捻三角区,并使段彩纤维顺利捻入纱体中,避免被吸棉笛管吸走,减少段彩纱的毛乱、黏带、散失、疵点和色差等不良现象,确保段彩纱效果。合理控制车间的温湿度,避免出现缠绕罗拉、胶辊和胶圈等不良现象;提高操作水平,挡车工需加强巡回检查,做好清洁工作,发现问题及时解决。后区罗拉隔距大小应适当,不能过小或过大,饰纱粗纱喂入喇叭口的口径应适中,使饰纱粗纱断裂后在细纱后区处于伸直状态,并被基纱全部顺利带入主牵伸区,避免饰纱粗纱在喂入喇叭口处发生弯曲堵塞等不良现象。

采用软弹中硬度胶辊,使用镀氟或镀铬钢丝圈,合理掌握使用周期。采用直径适中的合金钢领,对减少千米结节数和改善成纱条干有利;保持细纱机牵伸、加捻和卷绕元件机械状态正常,细纱车间保持适当而稳定的温湿度,减小纺纱张力及张力波动,有利于减少断头率;采用镀陶瓷导纱钩和合金隔纱板,可明显减少纱线毛羽;需优选钢丝圈的型号和质量,纱线捻度需偏大控制,降低捻度不匀率;确保设备运行状态良好,挡车工要提高操作水平,加强巡回检查,定时对粗纱喂入部分进行检查,防止出现彩纱不能有效喂入前牵伸区的情况[9]。细纱工序的工艺参数如下:前罗拉速度为167~193 r/min,罗拉隔距为(18.5~19.5), (29.5~33.5)mm,锭速为13 500~14 500 r/min,捻系数为328~340,加压量为(180, 120, 140) N,钳口隔距为2.5~3.0 mm。

3 成纱质量

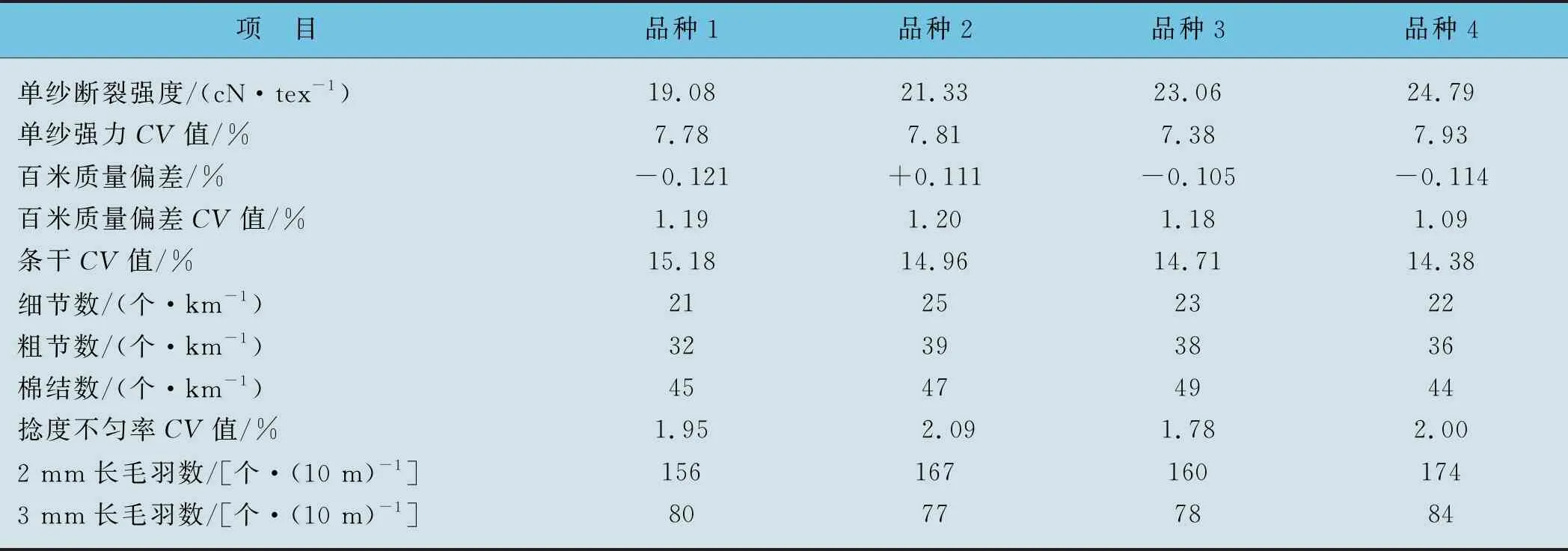

不同规格有色涤纶/椰炭涤纶/草珊瑚纤维/棉纤维混纺紧密赛络段彩弹力包芯纱的主要质量指标如表4所示。由表4可看出,所得纱线的主要技术指标均可达到企业要求,并完全满足后序加工要求。

表4 紧密赛络段彩弹力包芯纱成纱质量

4 结语

在FA 506型细纱机(经改造,安装紧密纺装置)上,通过技术改造,安装氨纶包芯纱装置和HZ-DC2A段彩纱装置,制备有色涤纶/椰炭涤纶/草珊瑚纤维/棉纤维混纺紧密赛络段彩弹力包芯纱。在加工过程中,应根据纤维的性能特点,采取相应的技术措施,优化各工序的工艺参数;采用新型纺纱器材,并严格控制各道工序的温湿度,以防静电造成不良干扰和影响。