吸收式热泵用于350 MW热电联产机组余热回收的经济性分析

2020-06-04徐进

徐 进

(大唐保定热电厂,河北 保定 071051)

随着我国经济水平的提高和城市规模的日益扩大,各地采暖热负荷逐年增加。在发电厂的生产过程中,汽轮机的排汽余热都被循环水通过冷却塔排放到环境中,据调查,发电厂中50%以上热量被凝汽器循环水带走[1],如果这部分热量用于供热,相当于在不增加发电出力与污染物排放的情况下扩大了热源的供热能力,提高了电厂的综合能源利用效率,并减少了向环境排放的热量,具有非常显著的经济、社会与环境效益。吸收式热泵是一种回收利用低位热能的有效装置,可以实现将热量从低温热源输送至高温热源,在高效节能的同时还具有显著的经济效益。吸收式热泵的特点为实现循环水余热回收提供了可能。

1 采暖季汽轮机排汽热量回收现状

经过汽轮机做功后的蒸汽进入凝汽器,与来自冷却塔的循环水发生热量交换后形成凝结水,再经过加热、除氧后输送至锅炉加热成为新蒸汽继续进入汽轮机做功,开始一个新的循环。

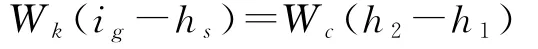

以某350 MW超临界机组为例,采暖期额定抽汽工况下低压缸排汽量约为150 t/h,汽轮机排汽焓2 340.9 kJ/kg,机组正常工作时,汽轮机排汽的热量在凝汽器中全部被循环冷却水吸收形成35℃的凝结水。冬季循环水塔出水温度11℃,根据热量衡算方程:

式中:Wk为蒸汽流量,kg/h;Wc为循环水流量,kg/h;ig为汽轮机排汽焓,kJ/kg;hs为凝结水焓,kJ/kg;h2为循环水回水焓,kJ/kg;h1为循环水供水焓,kJ/kg。

采暖季循环水量Wc取10 000 t/h,凝结水焓hs取147 kJ/kg,循环水供水焓h1取46.8 kJ/kg,代入上式得到循环水回水焓h2为79.71 kJ/kg,查表得出采暖季循环水回水温度约为20℃。循环水回水经过冷却塔与空气对流换热,热量全部散失到环境中,汽轮机冷端损失巨大。

2 吸收式热泵工艺流程与具体方案

2.1 工作原理

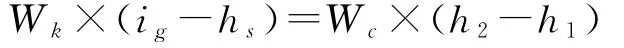

吸收式热泵以溴化锂作为吸收剂,水作为制冷剂,系统包括蒸发器、吸收器、凝结器、发生器、热交换器、泵及其他附件。工作原理见图1。吸收式热泵以蒸汽为驱动热源,在发生器内加热溴化锂稀溶液并产生冷剂蒸汽。冷剂蒸汽进入凝结器,加热流经凝结器传热管内的热网循环水,自身冷凝成液体后节流进入蒸发器。冷剂水经冷剂泵喷淋到蒸发器传热管表面,吸收流经传热管内的低温热源水的热量后汽化成冷剂蒸汽进入吸收器。在发生器中浓缩的溴化锂溶液返回吸收器后喷淋,吸收蒸发器来的冷剂蒸汽并放出热量,加热流经吸收器传热管的热网循环水。热网循环水经过吸收器、冷凝器加热后输送给热用户。

图1 吸收式热泵工作原理

由于吸收式热泵可以回收热源水中余热,其供热系数恒大于1,且供热系数随着热源水温度的升高而增大。吸收式热泵能够提高低温能源的品质并加以利用,具有非常明显的节能效果。

2.2 具体方案

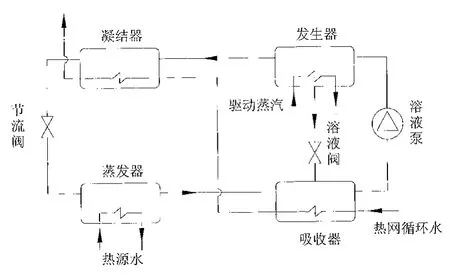

热泵机组驱动蒸汽为机组过热蒸汽,经减温减压后保证过热度不超过10℃,压力0.3 MPa左右。蒸汽在热泵发生器中进行换热后形成的凝结水输送至疏水箱,经热网疏水泵送回凝结水系统中。热网回水母管上接引一路管路至热泵机房,并设置相关阀门,将热网循环水回水引入热泵机房,热网水进入热泵机组一次升温至80℃后再进入热网加热器完成二次加热。以机组循环水回水做为低温热源,对循环水回水总管进行改造,接引一路管路至热泵机组,经热泵机组回收热量后的循环水送至冷却水塔出水管路,进入凝汽器换热。系统布置见图2。

图2 吸收式热泵系统布置

3 机组循环水作为吸收式热泵低温热源的优势

吸收式热泵能够提高低温热源中的热量并释放给高温热源,以实现将热量从低温向高温的传递。为保证热泵对外供热的连续性,热源水的选择是决定吸收式热泵机组能够源源不断对外供热的关键。机组循环冷却水具有运行稳定、水量充足的特点,能够保证热泵机组安全稳定运行。在凝汽器中经过换热的循环水吸收了大量的汽轮机排汽热量,产生的循环水回水温度符合热泵热源水运行温度,能够使热泵机组具有较高的供热系数。相比脱硫废水,循环水的水质更为清洁,可大幅减轻管路的腐蚀与结垢情况,减少热泵系统的维护量。

机组循环水在水量、温度和水质等方面很适合做热泵热源水使用,其特点为吸收式热泵从中提取热量对外供热提供了可能。

4 吸收式热泵供热与传统供热方式的经济性对比

4.1 回收余热收益提升

按照当前吸收式热泵的制造供热量为24 MW计算,2台热泵机组每小时可提供热量48 MW,折合170 GJ。按照30元/GJ计算供热收益为5 100元/h,整个采暖期可增加供热收益14 688×103元。若采暖负荷取40 W/m2计算,2台热泵机组可增加供热面积120×103m2。

4.2 抽汽量与增加供电量减少

根据当前机组热网循环水回水情况,50℃热网循环水回水在热网加热器中与汽轮机抽汽换热,加热到110℃后对外供热,抽汽供热消耗大量的高品质蒸汽加热热网循环水,降低了机组的经济性。按照吸收式热泵的设计,单台机组热网水流量1 500 t/h,热网循环水回水经过热泵可从50℃加热至70℃,再送至热网进行二次加热到供热需要的温度,提高进入热网加热器的循环水初温能够减少采暖抽汽的使用量,提高热网加热器的换热效率。根据热量衡算方程:

式中:Wk为采暖抽汽流量,kg/h;Wc为热网循环水流量,kg/h;i g为采暖抽汽焓,kJ/kg;h s为采暖抽汽疏水焓,kJ/kg;h2为热网循环水供水焓,kJ/kg;h1为热网加热器入口焓,kJ/kg。

2台吸收式热泵的热网循环水流量Wc取3 000 t/h,采暖抽汽焓i g取2 970 kJ/kg,查表得到采暖抽汽疏水焓h s为546.61 kJ/kg,热网循环水供水焓h2为461.75 kJ/kg,热网加热器入口焓h1为293.53 kJ/kg。代入上式得出利用吸收式热泵提升热网加热器入口温度后采暖抽汽用量为208 t/h,相比直接使用采暖抽汽加热热网循环水的蒸汽用量减少50 t/h,减少的采暖抽汽量相当于增加了在汽轮机中做功蒸汽,根据热化发电量公式:

式中:Wc为抽汽供热汽流的发电量,k Wh;Q c为总供热量,kJ;i0为新蒸汽焓,kJ/kg;i c为抽汽焓,kJ/kg;t c为供热回水焓,kJ/kg。

Q c按照2.5×106kJ/(t/h),以减少的采暖抽汽量50 t/h计算供热量,新蒸汽焓3 398 kJ/kg,采暖抽汽焓2 970 kJ/kg,50℃水的焓t c取209 kJ/kg,计算得出增加的发电量Wc为5 382 k Wh,按照电价0.5元/k Wh计算增加的供电收益,利用吸收式热泵供热整个供暖期可增加供电收益7 750×103元。

4.3 运行成本提升

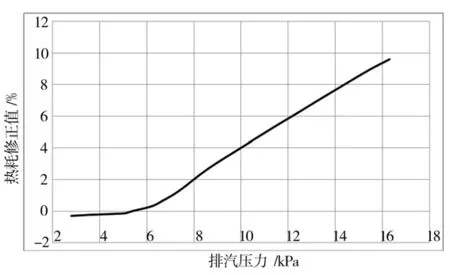

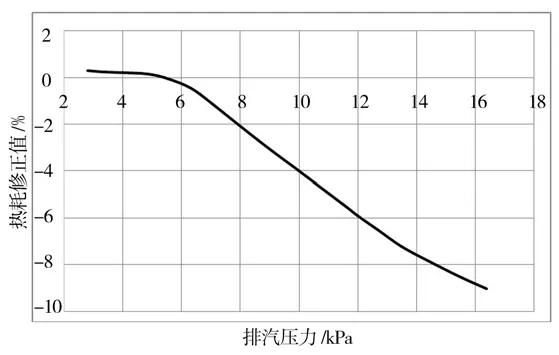

由于冬季采暖期运行时机组循环冷却水供回水温度分别为11℃和20℃左右,为了保证吸收式热泵运行经济性与稳定性,吸收式热泵的热源水温度宜维持在30℃左右,冬季采暖期时需要采取适当提高机组背压的运行方式。以某350 MW超临界机组为例,为保证热泵机组热源水进口温度,冬季采暖期运行时需要将汽轮机背压从5.4 k Pa提高至8 k Pa左右。

图3 排汽压力与热耗修正率曲线

图4 排汽压力与功率修正率曲线

根据某350 MW机组T HA工况排汽压力与热耗功率修正曲线和功率修正率曲线(图3、图4),循环水温度由20℃提升到30℃,机组背压从5.4 k Pa提高至8 k Pa,机组热耗约上升150 kJ/k Wh,对于350 MW机组,热耗约上升52.5 GJ/h。根据供热标煤耗37.06 kg/GJ,得出由于背压升高导致的煤耗增加为1.94 t/h,根据煤价700元/t计算整个供热期机组增加煤耗成本约3 900×103元。另外由于背压升高导致发电机功率下降约7 000 k W,按照电价0.5元/k Wh计算供暖期损失发电收益约10 080×103万元。

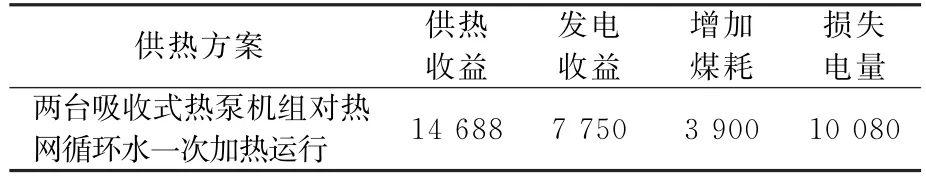

4.4 总收益提升

以采暖抽汽加热热网循环水的供热方式为基准,在一个供热期时间段内,采用吸收式热泵回收循环冷却水余热方案的各个经济指标如表1所示。

表1 吸收式热泵方案经济指标 ×10 3元

根据表1得出结论,利用2台吸收式热泵机组回收循环冷却水回水的热量后对热网循环水进行一次加热,比传统的供热方式在一个供热期内可增加收益8 458×103元,采用吸收式热泵回收汽轮机排汽热量对外供热能够获得较高的经济收益。但同时也应看到机组背压升高会导致煤耗增大与输出功率的下降,使得经济性变差,另外由于排汽温度也会相应升高,会造成汽轮机排汽部分的热膨胀和热应力加剧,严重时会造成机组振动超标或动静摩擦,影响机组安全稳定运行。

5 结论与建议

a.机组循环冷却水水量充足且热量较高,满足吸收式热泵热源水使用要求。

b.供热系统中加入吸收式热泵,在减少汽轮机冷端损失的同时还能减少采暖抽汽用量,能够大幅度提高电厂的综合能源利用效率。

c.为保证热泵经济性需要适当提高机组背压,机组在较高背压下运行时应加强对系统的监控与调整,保证机组安全稳定运行。

d.吸收式热泵在提升循环冷却水中的热量对外供热方面效果明显,能够带来很大的供热收益,但由于热泵机组台数多、系统占地面积大,在很大程度上提高了建设成本,投资回收期也会大幅度延长。