约束方式对蜗壳初始保压缝隙形成机理的影响分析

2020-06-04张立翔李世杰

郭 涛,张立翔,李世杰

约束方式对蜗壳初始保压缝隙形成机理的影响分析

郭 涛1,张立翔1,李世杰2

(1. 昆明理工大学 建筑工程学院工程力学系,昆明 650500; 2. 中国电建集团昆明勘测设计研究院有限公司,昆明 650051)

准确掌握初始保压缝隙的开度值和形成机理,是保压蜗壳结构研究的基础和重点之一。而初始保压缝隙主要随保压水头和边界条件的不同而改变,因此充压浇筑阶段钢蜗壳的约束方式是必须考虑的重要因素。该研究从保压结构施工工艺出发,基于充水保压蜗壳全仿真算法,构造出施工阶段的初始保压缝隙,探讨了不同支承形式(连续式和离散式)和支墩与钢衬之间的接触滑移对初始缝隙形成机理的影响。结果表明,初始保压缝隙具有非均匀和局部非张开特性,其中蜗壳腰部附近缝隙开度最大,其次是蜗壳顶部,底部最小。支承形式和接触滑移对缝隙的构成存在较大影响,虽然规律基本一致,但数值上差别较大。是否考虑接触对蜗壳腰部的缝隙开度影响最大,尤其在蜗壳的进口段,最大相差达1.8倍,主要是由于滑移增强了蜗壳水平方向的扭转变形,导致侧向位移增大。通过与原型监测结果对比验证了算法的准确性,同时也说明考虑支墩与钢衬之间的接触更加接近真实情况。

水工结构;充水保压蜗壳;离散式支承;连续式支承;接触;初始保压缝隙

0 引 言

充水保压蜗壳[1]是指将钢蜗壳安装在预先设置的支墩上,并在封堵和拉锚等前期措施的基础上充水加压,使钢蜗壳膨胀并浇筑蜗壳外围二期混凝土,待混凝土凝固,达到一定强度后卸载水压,钢蜗壳回弹,在钢蜗壳与外围混凝土之间人为地留有一个初始缝隙的水工结构。后期机组运行时,当内水压力小于或等于保压水头时,则缝隙不闭合,由钢蜗壳单独承担全部内水压力;当内水压力超过保压水头时,则缝隙完全闭合,由钢蜗壳和外围混凝土共同承担超过保压水头的那部分内水压力。其优点在于:可以大幅降低外围混凝土的应力,充分发挥钢蜗壳的承载效应;充压阶段对钢蜗壳和座环的刚度、强度有直观判断,同时可以消除钢衬上的焊接应力;另外,理论上可以通过调节保压水头控制钢蜗壳与外围混凝土联合承载的比例。施工工期可能会有所加长,但只要在设计阶段提前采取相应措施,合理优化安装过程,其施工期所占机组安装的直线工期也不会太长,基本不影响机组按期投产。例如三峡电站在论证时发现,采用保压蜗壳所增加的成本低于水轮机本体价格的5%,直线工期增加不到一个月[2]。因此保压蜗壳在国内外大中型机组和抽水蓄能电站中被广泛采用,例如美国的大古里、加拿大的麦卡、巴西的伊泰普水电站、国内的二滩[3]、三峡左岸[4-5]、糯扎渡[6]、广州抽水蓄能电站、十三陵、天荒坪、回龙[7]、西龙池[8]等。

充水保压蜗壳的设计理念在于:通过调节保压水头控制初始保压缝隙开度大小来控制钢蜗壳与外围混凝土联合承载的比例。如果缝隙开度值计算不准确,将影响保压水头的优化分析,使结构在部分工况下,带缝工作,导致刚度降低,不利于结构的抗内源振动,也不利于发挥外围混凝土的承载作用。因此,初始保压缝隙开度值的准确计算至关重要,不仅直接影响运行阶段钢蜗壳与外围混凝土的接触状态,还决定了后续计算混凝土应力状态的正确性。而具有特殊施工方式的保压蜗壳结构,其初始保压缝隙主要随保压水头和边界条件(支承形式、水温、水泥水化热、环境温度及气候条件等)的不同而不同。因此,在充压浇筑阶段,首先必须考虑的一个重要因素就是钢蜗壳的约束方式。对于同一个充水保压结构,采取不同支承形式以及是否考虑钢衬与支墩混凝土之间的接触滑移,不仅初始缝隙会有所区别,同时对支墩附近混凝土的应力、座环的抗剪性能、座环变形及柔度、流道结构抗扭性能等也将产生较大影响。

目前对于充水保压结构的研究,主要集中于保压值优化问题的研究[9-11]、钢蜗壳体型优化设计[12-13]、仿真算法研究[14-17]、考虑材料非线性的混凝土限裂[18-19]和传力特性[20-23]等方面。而约束方式对初始缝隙形成机理的影响性分析,尤其是连续式支承下初始缝隙影响机理的研究国内外还未见报道。只有天津大学对连续和离散式支承情况下混凝土的环向、径向应力做了对比分析,并认为钢蜗壳的支承形式对其外围混凝土的应力存在较大影响[24],但也只局限于结构应力场的比较,并未对2种支承形式下保压缝隙的区别与形成机理进行分析和讨论。本文研究了不同约束方式对蜗壳初始保压缝隙形成机理的影响,即在不同支承形式和是否考虑接触滑移等条件下,分析了非均匀、局部非张开的初始保压缝隙的形成机理,以及蜗壳变形运动的数值特性与约束方式之间的内在关联性、区别和规律性。为实际工程中,蜗壳结构的设计和应力研究提供借鉴参考。

1 计算方法

1.1 接触算法

自然界中许多物理问题的描述都涉及到接触现象,如零件的装配、轮胎与地面的相互作用、撞击问题、金属成型工艺过程等。从力学角度看,接触是高度非线性的复杂问题,需要准确追踪接触前多个物体的运动以及接触后物体之间的相互作用,同时包含正确模拟接触面之间的摩擦行为、可能存在的接触间隙传热及动力问题等。

切向接触条件采用库仑摩擦模型,即:

式中为等效剪应力,Pa,为接触面法向压应力,Pa,、分别为接触面的摩擦系数和黏聚力(没有法向压力时开始滑动的摩擦应力值,Pa),max为人为指定的最大等效剪应力,Pa。不管接触压力值的大小如何,如果等效剪应力达到此值时,即认为滑动。

文献[25]研究表明,钢衬与混凝土之间的摩擦系数对两者之间的接触滑移和传力特性的影响较为敏感。虽然水利行业《水电站压力钢管设计规范》[26],对该值给予了0.42~0.59的取值范围。但当前国内外有关压力管道及蜗壳等的研究、设计中均未参考上述推荐范围。在上世纪90年代,国外测得钢材与混凝土之间的摩擦系数分布于0.2~0.6之间(法向压力6.89×10-3~469 MPa时),可见离散度较大[27],而文献[28]则推荐该摩擦系数取0.1并被英国有关规范采纳。但国际上对该摩擦系数的取值尚未达成共识,取值范围还很离散。如文献[29]取0.15,而文献[30]则取0.7。国内有关压力管道及蜗壳等的研究通常根据经验在0.2~0.25之间取值,对于保压蜗壳结构,张启灵等[12]、郭涛等[14]、许新勇等[15]学者均取0.25,并已在实际工程中得到应用推广。

壳体单元是不同于一般实体单元的结构单元,它的几何描述是用中面的有限元网格和中面节点所在的壳体厚度表示的,实际壳体的厚度是有限的,与壳体发生接触的节点可能在壳体的上表面或者下表面,也可以是忽略厚度后基于中面的接触(纯数学上的接触处理)。因此壳体与实体单元接触时,应考虑壳体厚度的影响,进而避免初始穿透而造成的收敛性影响和与实际情况的不符。本文计算过程中,在接触探测时壳体中面节点的空间位置加上或减去其厚度一半后正好落入接触距离误差区域时,就认为壳体与目标面发生接触。

1.2 算法设计

本文主要探讨钢蜗壳的不同约束方式(连续式和离散式支承)和支墩与钢衬之间的接触滑移对构造初始保压缝隙的影响,因此着重于保压施工阶段,即二期混凝土浇筑过程的模拟。从实际施工工艺出发,基于蜗壳结构全仿真算法[14],计算施工阶段的初始保压缝隙。

结构充压原理和具体算法为:图1中Ⅰ为钢蜗壳的初始位置,Ⅱ为充压变形后的位置,此时浇筑外围二期混凝土。待混凝土凝固后卸载内水压力,钢蜗壳回弹,形成的即为初始保压缝隙。工程上缝隙的形成很直观,看似简单,但数值实现过程却不容易。此缝隙具有较强的空间非均匀性和局部非张开性,因为无法预知变形后的位置Ⅱ,不可能通过建模的方法直接得到这个缝隙。因此,建模阶段,只能将二期混凝土界面也建立在钢衬的初始位置I处,并在计算之初将其单元“杀死”;在充压浇筑阶段,计算蜗壳单独承担保压水头时的变形,待变形结束后,文件输出钢衬节点的变形结果,作为下一关键步的初始条件;逐层激活外围二期混凝土,同时通过外接程序,依次扫描节点坐标信息,并识别、标记钢衬节点附近的混凝土节点。以上一步中计算得到的钢衬外表面节点的膨胀、变位结果修正蜗壳外围混凝土节点坐标,将混凝土内边界修正至蜗壳充压后的Ⅱ位置;最后,卸载内水压力,钢蜗壳回弹,形成初始保压缝隙。

注:I为钢蜗壳的初始位置;II为钢蜗壳充压变形后的位置;δ为初始保压缝隙,mm。

2 工程算例及结果分析

2.1 工程概况

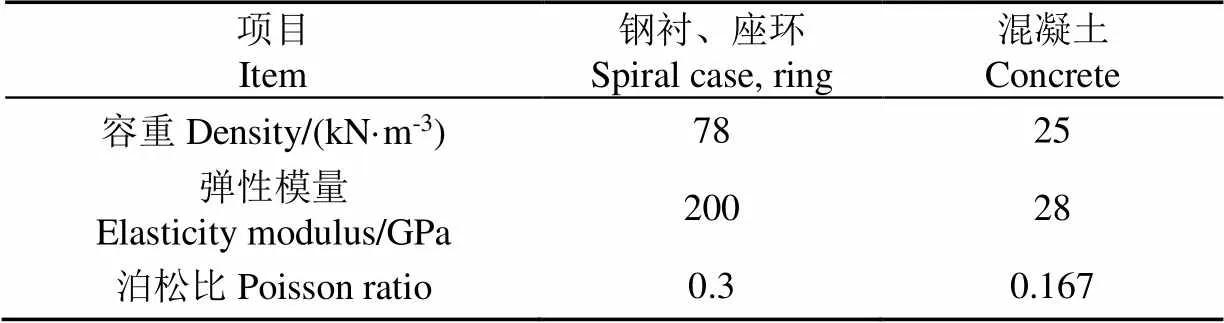

以糯扎渡电站9号机组的蜗壳结构为研究对象,蜗壳进口内径7.2 m(厚度57 mm),管节厚度19(尾部)~70 mm。设计保压值为1.8 MPa,正常运行内水压力值为2.22 MPa,最大水压力(含水击压力)2.8 MPa。加压过程中闷头的作用简化为:与蜗壳进口直径相等的半球型闷头。模型的上部取到水轮机层平面高程,底部取至尾水管的直锥管段。模型底部施加固定约束,所取机组与相邻机组间设有固定分缝,因此模型两侧混凝土按自由面考虑。上、下游边墙施加法向约束。钢蜗壳与座环采用壳单元划分,混凝土采用八节点块体单元划分,共划分7.8万个单元。钢蜗壳与支墩之间的相对滑移采用面-面接触单元模拟,摩擦系数取0.25[14]。材料参数见表1所示。

表1 材料参数

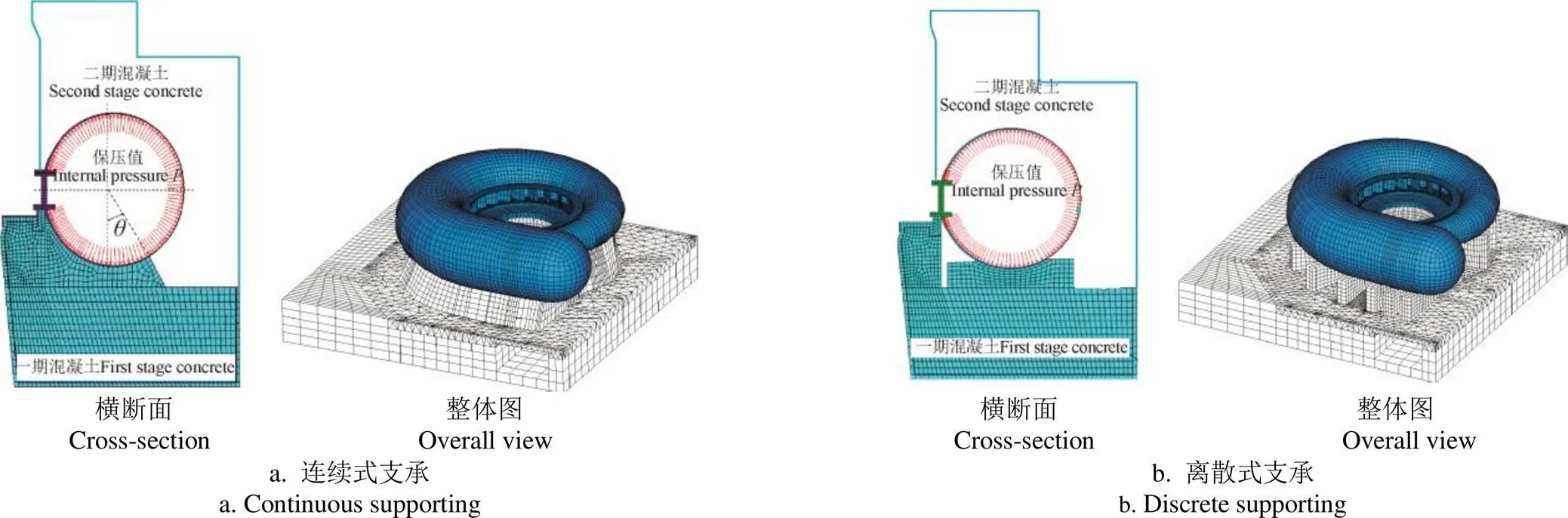

本文所考虑的连续式和离散式支承,如图2所示。其中,连续式支承是指鞍形支座与钢蜗壳外壁形成一定包角(本文包角取30°),而且这个混凝土支墩从钢蜗壳的进口一直连续布置到尾部;离散式支承是指采用不连续的,一个一个排列起来,有一定间距的鞍形混凝土支墩,本文从蜗壳进口到尾部沿管节方向,依次设置了14个不同高度的离散式支承。在此基础上,依照分层不分块的浇筑原则,将蜗壳外围二期混凝土分为3层(实际施工中每层高度1.2 m),浇筑时逐层激活混凝土单元并构造出初始缝隙,从而模拟保压浇筑施工时的过程。本文工况设置中,方案A为连续支承+无接触状态;方案B为离散支承+无接触状态;方案C为离散支承+接触状态。

注:θ为钢蜗壳与鞍形支座之间的包角,(°)。

2.2 约束方式对初始缝隙的影响分析

图3为保压未浇筑二期混凝土时,钢蜗壳的初始径向变形(以4个典型断面为例,其位置见图4)。图5为以该变形为基础修正混凝土内边界节点坐标,得到的初始保压缝隙。

对比图3可以看出:1)钢蜗壳的初始变形极不均匀,而且并非处处膨胀。因此后续卸载内水压力,钢衬回弹后,保压蜗壳的初始缝隙也是呈非均匀、局部非张开的状态(初始闭合)。其主要原因是由于蜗壳体型的非对称性,使钢衬变形不协调所导致[14]。这种非均匀缝隙会加剧蜗壳与外围混凝土之间相互作用和传力特性的复杂性;2)座环上环板与蜗壳顶部之间初始变形为负值的部位,在下一步修正混凝土内边界节点坐标以形成真正保压缝隙的时候,需人工干预使其为0,也就是说这些部位缝隙是初始闭合的,混凝土呈初始受压状态。而且在运行期,由于边界条件的改变,即使内水压力达到保压值时,钢衬与混凝土也不会恰好紧贴。因此钢蜗壳与外围混凝土之间不可能存在正好即无缝隙也不传力的理想状态。所以,以前假设内水压力达到保压值时,蜗壳与外围混凝土达到完全联合承载(两者紧贴)的受力状态,以此为依据采用钢衬和混凝土共用节点的简化算法与实际相差甚远;3)蜗壳腰部变形最大,其次是顶部。由于受到支墩混凝土限制的影响,底部变形都很小,特别是连续支承方案,下半部分开度基本接近于0,见图3a;4)采用离散支承方案时,在座环下环板与支墩之间,由于没有一期混凝土对钢衬变形产生限制,因此仍然存在初始变形,而且这个部位的开度值比底部支墩部位的大很多,呈现出不连续变形现象,如图3b。但是,考虑接触后变形有所减小,如图3c。这是因为钢蜗壳允许滑移后,通过变形后的自我调整,使不连续变形现象出现缓和,趋向合理。

注:~为蜗壳断面上的径向变形大小标识,mm。0#、8#、15#、21#为典型断面编号。

Note:-are initial radial deformation of spiral case section, mm; 0#、8#、15#、21# are the number of typical section.

图3 不同约束方式下蜗壳初始径向变形

Fig.3 Initial radial deformation of spiral case under different boundary conditions

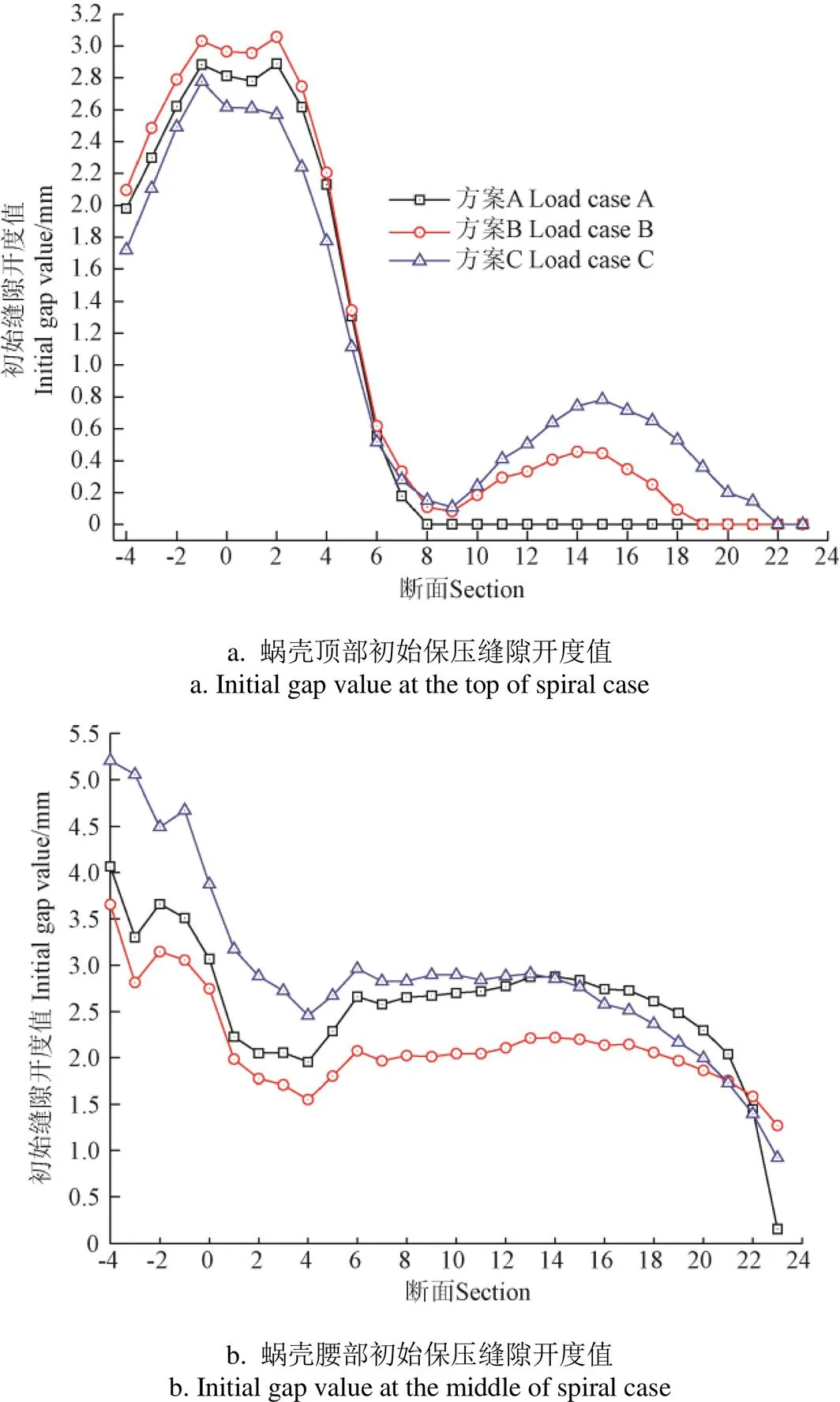

图6根据蜗壳分节情况,沿水流方向选取了28个断面,并给出每个断面的蜗壳顶部和腰部共56个关键部位(位置见图4所示)的缝隙开度值。从而比较支承形式、接触对初始保压缝隙开度值的影响。

注:+X、-Y、-X、+Y为典型断面所在的位置;A′、B′、C′、D′为施工时所取断面上顶部的测缝计监测点。

图5 根据蜗壳径向变形得到的初始保压缝隙

从图6中可以看出:1)2种支承形式,初始缝隙的规律基本一致,缝隙开度最大的部位是在腰部位置。分析其原因主要有2个:首先,蜗壳断面形状是一个内侧半开口的非对称结构,受内压后势必在腰部位置产生较大的径向变形。其次,蜗壳体型相对于机组轴线也是一个整体非对称的结构,承受内压后会产生水平面内的扭转变形,加剧了腰部位置的侧向位移;2)从整体来看,蜗壳进口直管段缝隙开度值最大,呈现出向蜗壳尾部逐步减小的趋势。从进口断面到下游弯转处(5#断面以前)缝隙开度值较大,之后大幅下降。其原因可能是:在充压阶段,闷头与钢蜗壳形成一个完全封闭的空腔,结构自身用来平衡闷头内部水压力的内力,通过座环扭转变形后,主要作用于下游侧弯转处(5#断面附近)所导致;3)在钢衬与混凝土共节点的连续支承方案下,从8#断面以后,蜗壳顶部缝隙均是初始闭合状态;4)对比方案A、B可知,不同支承形式主要对蜗壳后半截,即8#断面以后影响较大;5)相同支承形式下,考虑接触后由于间接减弱了蜗壳的约束,使水平面内的扭转变形增加,导致侧向位移增大,因此方案C中蜗壳腰部的缝隙开度值要比方案B的大许多,两者差值达0.72~1.8倍。所以考虑接触滑移对蜗壳腰部的影响非常大,不可忽略钢衬与支墩之间的接触关系。

图6 支承形式、接触对初始保压缝隙开度值的影响

2.3 原型监测与计算对比

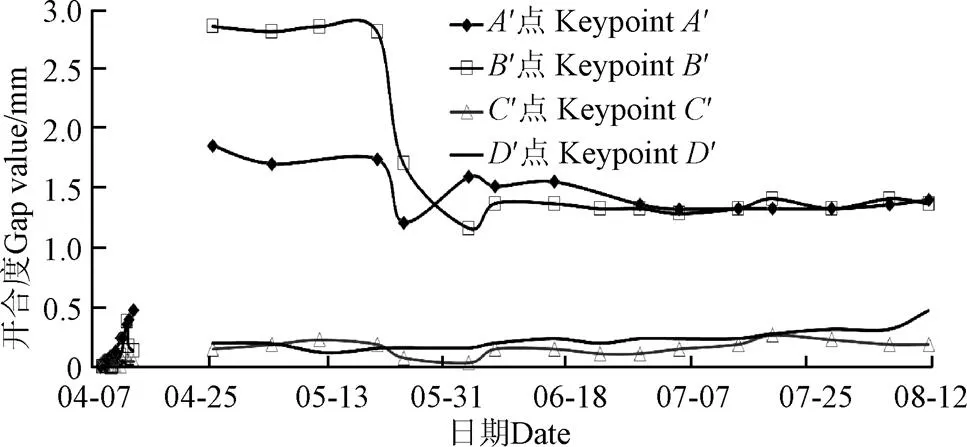

图7为该电站钢衬焊接和外围混凝土浇筑阶段(离散式支承形式)的施工图。为了掌握结构保压缝隙开度值的实际情况,施工时在相关部位预先埋设了测缝计进行监测,测点布置如图4所示。采用差阻式测缝计,其测量范围为0~25 mm。图8为监测结果。

蜗壳外围混凝土浇筑分层不分块,层高1.2 m,每层分三坯进行浇筑。为确保流态混凝土高度不超过0.7 m,第一坯未初凝,不得浇筑第三坯。每层间歇时间5~7 d,水平缝凿毛,埋设22插筋,间、排距均为0.5 m。从图8中可看到:1)卸载之前各测点缝隙开度值均存在间断,缝隙并未真正形成。卸载后,随着后期机墩、风罩等上部结构的施工,缝隙开度值均受到不同程度的影响;2)蜗壳后半段、点的缝隙开度值远小于进口直管段、点的缝隙开度值,呈现出沿着水流方向减小的趋势。说明计算结果(图6)数值规律与实际情况相符;3)由于蜗壳进口直管段的顶部混凝土较薄,容易变形,因此该部位缝隙开度受到上部结构的影响,波动较大。当上部结构施工到一定阶段后趋于平稳。

图7 焊接和保压浇筑过程中的钢蜗壳

图8 缝隙开合度时间曲线

表2为卸压后的初始保压缝隙开度实测值与计算值对比。该实际工程采用的是离散支承形式,与方案B、C相同。从表中可以看出,方案C的计算结果更加接近实际情况。因此保压蜗壳结构计算初始缝隙开度值时,不可忽略接触滑移。

表2 初始缝隙开度实测值与计算值对比

3 结 论

本文对不同约束条件下,充水保压蜗壳结构在充压施工阶段的初始缝隙构造机理进行了研究,主要分析了不同支承形式和接触滑移的影响,经过分析可得出如下结论:

1)由于蜗壳体型的非对称性,使得变形不协调,导致径向变形并非处处膨胀,因此初始保压缝隙呈非均匀、局部非张开的形态。这是使钢蜗壳与外围混凝土之间相互作用和传力特性复杂的主要原因;

2)连续支承和离散支承形式下,蜗壳径向变形规律基本一致,但是数值上差别较大,主要是对蜗壳后半截,即8#断面以后影响较大;

3)钢蜗壳与支墩的接触关系,对初始缝隙存在较大影响,特别是对蜗壳进口到下游弯转段的腰部(5#断面以前),是否考虑接触,两者变形将相差很大,最大处相差1.8倍。其结果与实测值进行对比后表明:考虑接触滑移的方案C要更加接近实测值。因此采用仿真算法模拟初始保压缝隙时,不可忽略支墩与蜗壳外围混凝土之间的接触滑移。

[1] 郭涛,张立翔,武亮. 水电站充水保压蜗壳结构研究和应用综述[J]. 昆明理工大学学报:自然科学版,2015,40(3):70-78.

Guo Tao, Zhang Lixiang, Wu Liang. Advance in research and application of preload filling spiral case structure in hydroelectric power plant[J]. Journal of Kunming University of Science and Technology: Natural Science Edition, 2015, 40(3): 70-78. (in Chinese with English abstract)

[2] 黄源芳. 三峡工程水轮机几个重大技术问题的决策[J]. 水力发电,1998(4):36-39.

Huang Yuanfang. Decision on several key technical problems of the turbine for Three Gorges project[J]. Water Power, 1998(4): 36-39. (in Chinese with English abstract)

[3] 秦继章,马善定,伍鹤皋,等. 二滩水电站钢蜗壳与外围钢筋混凝土联合受力三维仿真材料模型试验研究[J]. 水利学报,1996(6):11-15.

Qin Jizhang, Ma Shanding, Wu Hegao, et al. Experiment on material model of steel spiral case and surrounding reinforced concrete of Ertan hydropower station[J]. Journal of Hydraulic Engineering, 1996(6): 11-15. (in Chinese with English abstract)

[4] 梁仁贵. 三峡水电站蜗壳保温保压施工介绍[J]. 西北水电,2003(3):20-23.

Liang Rengui. Construction of spiral case for three gorges project[J]. Northwest Hydropower, 2003(3): 20-23. (in Chinese with English abstract)

[5] 秦继章,马善定,伍鹤皋,等. 三峡水电站“充水保压”钢蜗壳外围混凝土结构三维有限元分析[J]. 水利学报,2001(6):28-32.

Qin Jizhang, Ma Shanding, Wu Hegao, et al. 3-D FEM analysis for surrounding concrete of steel spiral case keeping constant internal pressure[J]. Journal of Hydraulic Engineering, 2001(6): 28-32. (in Chinese with English abstract)

[6] 郭涛,张立翔,姚激. 大型充水保压蜗壳联合承载分析[J].土木建筑与环境工程,2011,33(4):80-84.

Guo Tao, Zhang Lixiang, Yao Ji. Joint bearing analysis for the preloading water-filled sprial case of lager hydropower station[J]. Journal of Civil, Architectural & Environmental Engineering, 2011, 33(4): 80-84. (in Chinese with English abstract)

[7] 熊卫,史仁杰,孙全胜. 回龙抽水蓄能电站蜗壳充水加压值优化分析[J]. 红水河,2006,25(3):121-123.

Xiong Wei, Shi Renjie, Sun Quansheng. Water filling pressurization analysis on turbine spiral case in Huilong pumped storage power station[J]. Honshui River, 2006, 25(3): 121-123. (in Chinese with English abstract)

[8] 亢景付,孙少杰,张沁成. 西龙池抽水蓄能电站蜗壳结构三维有限元计算分析[J]. 水力发电学报,2007,26(2):37-41.

Kang Jingfu, Sun Shaojie, Zhang Qincheng. 3D-FEM analysis on the spiral casing structure of Xilongchi pumped-storage hydropower station[J]. Journal of Hydroelectric Engineering, 2007, 26(2): 37-41. (in Chinese with English abstract)

[9] 郭涛,张立翔,姚激. 大型水电站蜗壳保压值的优化分析[J]. 武汉理工大学学报:交通科学与工程版,2011,35(5):1023-1026.

Guo Tao, Zhang Lixiang, Yao Ji. Study on optimizing preloading water head of spiral case structure for lager hydropower station[J]. Journal of Wuhan University of Technology: Transportation Science & Engineering, 2011, 35(5): 1023-1026. (in Chinese with English abstract)

[10] 许新勇,蒋莉,郭磊. 基于施工仿真的水电站蜗壳保压优化方案分析[J]. 水电能源科学,2012,30(6):151-153.

Xu Xinyong, Jiang Li, Guo Lei. Optimization planning of pressure maintaining of spiral case based on construction simulation[J]. Water Resources and Power, 2012, 30(6): 151-153. (in Chinese with English abstract)

[11] 戴会超,秦继章. 三峡特大型水轮发电机组充水保压蜗壳关键技术研究及应用[J]. 水电能源科学,2005,23(2):33-37.

Dai Huichao, Qin Jizhang. Study on key techniques of surrounding concrete of steel spiral case keeping internal pressure during construction of three gorges project and their application[J]. Water Resources and Power, 2005, 23(2): 33-37. (in Chinese with English abstract)

[12] 张启灵,傅丹,胡蕾,等. 充水保压蜗壳结构中钢衬的低周疲劳问题[J]. 华中科技大学学报:自然科学版,2017,45(8):127-132.

Zhang Qiling, Fu Dan, Hu Lei, et al. Study on low-cycle fatigue of steel spiral cases embedded under pressurized conditions[J]. Huazhong Univ of Sci & Tech: Natural Science Edition, 2017, 45(8): 127-132. (in Chinese with English abstract)

[13] 严敬,胡赞熬,刘小兵,等. 基于速度矩守恒的离心泵节能蜗壳断面几何参数求解[J]. 农业工程学报,2017,33(20):56-60.

Yan Jing, Hu Zanao, Liu Xiaobing, et al. Geometric parameters numerical calculation for energy saving volute cross sections of centrifugal pumps based on conservation of angular momentum[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 33(20): 56-60. (in Chinese with English abstract)

[14] 郭涛,张立翔,李世杰. 基于非均匀缝隙的充水保压蜗壳三维仿真算法研究[J]. 水利学报,2015,46(12):1434-1443.

Guo Tao, Zhang Lixiang, Li Shijie. Research on three-dimensional simulation algorithm of preloaded filling spiral case with non-uniform gap[J]. Journal of Hydraulic Engineering, 2015, 46(12): 1434-1443. (in Chinese with English abstract)

[15] 许新勇,李敏芝,马震岳,等. 基于非均匀间隙的充水保压蜗壳施工仿真分析[J]. 水力发电学报,2009,28(4):75-80.

Xu Xinyong, Li Minzhi, Ma Zhenyue, et al. Simulation and analysis of the constant internal pressure spiral case with non-uniform gap[J]. Journal of Hydroelectric engineering, 2009, 28(4): 75-80. (in Chinese with English abstract)

[16] Xu Xingyong, Ma Zhenyue, Zhang Hongzhan. Simulation algorithm for spiral case structure in hydropower station[J]. Water Science and Engineering, 2013, 6(2): 230-240.

[17] 刘波,伍鹤皋,孙海清. 水电站充水保压蜗壳结构仿真分析[J]. 水力发电学报,2012,31(2):165-169.

Liu Bo, Wu Hegao, Sun Haiqing. Simulation and analysis of preloaded filling spiral case in hydropower station[J]. Journal of Hydroelectric Engineering, 2012, 31(2): 165-169. (in Chinese with English abstract)

[18] 张运良. 考虑垫层材料非线性的压力钢管内水压力传递系数[J]. 水利学报,2014,45(11):1381-1386.

Zhang Yunliang. Internal water pressure transmission coefficient of steel penstocks considering nonlinearity of yielding layer[J]. Journal of Hydraulic Engineering, 2014, 45(11): 1381-1386. (in Chinese with English abstract)

[19] 张运良,张存慧,马震岳. 三峡水电站直埋式蜗壳结构的非线性分析[J]. 水利学报,2009,40(2):220-225.

Zhang Yunliang, Zhang Cunhui, Ma Zhenyue. Nonlinear FEM analysis on stress and strain of directly-embedded large-scale spirals case[J]. Journal of Hydraulic Engineering, 2009, 40(2): 220-225. (in Chinese with English abstract)

[20] 苏凯,扬子娟,伍鹤皋,等. 缝隙对钢衬钢筋混凝土管道结构承载特性的影响研究[J]. 天津大学学报:自然科学与工程技术版,2018,51(9):967-976.

Su Kai, Yang Zijuan, Wu Hegao, et al. Influence of gap on bearing mechanism of steel-lined reinforced concrete penstock[J]. Journal of Tianjin University: Science and Technology, 2018, 51(9): 967-976. (in Chinese with English abstract)

[21] 张启灵,胡蕾,胡超,等. 垫层蜗壳结构中钢板焊缝构造对传力行为的影响[J]. 华中科技大学学报:自然科学版,2017,45(1):24-29.

Zhang Qiling, Hu Lei, Hu Chao, et al. Effect of steel-liner welded joints on load-transferring mechanism in spiral case structures with membranes[J]. Huazhong Univ of Sci & Tech: Natural Science Edition, 2017, 45(1): 24-29. (in Chinese with English abstract)

[22] 傅丹,伍鹤皋,胡蕾. 水电站充水保压蜗壳间隙闭合及接触传力特性[J]. 华中科技大学学报:自然科学版,2017,42(7):27-32.

Fu Dan, Wu Hegao, Hu Lei. Gap closing and contact transferring mechanism in preloading filling spiral case of hydropower station[J]. Huazhong Univ of Sci & Tech: Natural Science Edition, 2017, 42(7): 27-32. (in Chinese with English abstract)

[23] 苏凯,张伟,伍鹤皋,等. 考虑摩擦接触特性的钢衬钢筋混凝土管道承载机理研究[J]. 水利学报,2016,47(8):1070-1078.

Su Kai, Zhang Wei, Wu Hegao, et al. Bearing mechanism of reinforced concrete penstock with steel liner considering friction-contact behavior[J]. Journal of Hydraulic Engineering, 2016, 47(8): 1070-1078. (in Chinese with English abstract)

[24] 练继建,王海军,秦亮.水电站厂房结构研究[M]. 北京:中国水利水电出版社,2007.

[25] 张启灵,武鹤皋. 垫层蜗壳结构中钢衬-混凝土之间的接触状态:有限元分析[J]. 水利学报,2013,44(12):1468-1474.

Zhang Qiling, Wu Hegao. Contact state between membrane- covered steel spiral case and concrete in hydropower house substructures: Finite element analysis[J]. Journal of Hydraulic Engineering, 2013, 44(12): 1468-1474. (in Chinese with English abstract)

[26] 长江水利委员会长江勘测规划设计研究院. 水电站压力钢管设计规范:SL281-2003[S]. 北京:中国水利水电出版社,2003.

[27] Baltay P, Gjelsvik A. Coefficient of friction for steel on concrete at high normal stress[J]. Journal of Materials in Civil Engineering, 1990, 2(1): 46-49.

[28] Pallett P, Gorst N, Clark L, et al. Friction resistance in temporary works materials[J]. Concrete, 2002, 36(6): 12-15.

[29] Chen C C, Ko J W, Huang G L, et al. Local buckling and concrete confinement of concrete-filled box columns under axial load[J]. Journal of Constructional Steel Research, 2012, 78: 8-21.

[30] Hu H S, Nie J G. Numerical study of concrete-filled steel plate composite coupling beams[J]. Thin-Walled Structures, 2015, 96: 139-154.

Influences of boundary conditions on the initial gap of preloading water-filled spiral case

Guo Tao1, Zhang Lixiang1, Li Shijie2

(1.,,,650500,; 2.,650051,)

The structure of preloading filling spiral case can take full advantage of the strength of steel, lower stress of outside concrete, reduce the ratio of reinforcement and make the structure of the spiral case safe, reliable. Hydraulic structure of preloading filling spiral case has been widely applied due to its excellent advantage in the strength of steel, low stress of concrete outside, and the low ratio of reinforcement with safety and reliability. In view of the complex shape of the spiral case, it is impossible to exactly ensure that all parts work under the ideal situation of design load, and the deformation cannot all inflation at the same time. Moreover, the action of axial force from the bulkhead under internal pressure has also posed a significant influence on spiral case deformation in the construction process of a constant internal pressure spiral case. Therefore, the initial gap of spiral case usually presents local closed and non-uniform conditions. It is necessary to explore the initial non-uniform gap and contact behavior, in order to approaching an ideal situation of no gap, no energy transfers between spiral case and surrounding concrete. The accurate evaluation of initial non-uniform gap is also a prerequisite of solution algorithm for preloading structure of water-filled spiral case. However, the constraint way on the construction phase needs to be considered because the initial gap value varies with the preloading water head and boundary conditions in the specific application sites. In this paper, a modified simulation algorithm based on the construction process is proposed to study the preloading water-filled spiral case of NZD project. The results show that the proposed method can effectively simulate the initial gap with non-uniform and local closed condition that caused by the asymmetrical structure of spiral case. The variation of initial gap strongly depends on the radial deformation of spiral case. Compared with the simplified method, this modified algorithm considers the gap and contact relationship, which is key factor to make both interaction and transfer force more complicated in previous studies. The deep analysis has carried out on the influence of different support forms, such as continuous and discrete support, and contact behavior on the initial gap during the calculation. There are important effects support form and contact on the specific value of the initial gap. Especially in the entrance section of spiral case, there is a 1.8 times difference, compared to that without considering the contact conditions. The reason is that the contact behavior of the initial can increase the sideslip of structure when preloading filling spiral case. The findings demonstrate that the simulated results are more reasonable after considering the contact conditions of the initial gap, compared with the measured data from hydraulic structure sites.

hydraulic structures; preloading water-filled spiral case; discrete supporting; continuous supporting; contact; initial gap

郭涛,张立翔,李世杰. 约束方式对蜗壳初始保压缝隙形成机理的影响分析[J]. 农业工程学报,2020,36(8):40-47.doi:10.11975/j.issn.1002-6819.2020.08.005 http://www.tcsae.org

Guo Tao, Zhang Lixiang, Li Shijie. Influences of boundary conditions on the initial gap of preloading water-filled spiral case[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(8): 40-47. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.08.005 http://www.tcsae.org

2019-07-10

2020-02-08

国家自然科学基金(51309128,51969009);教育部高等学校博士学科点专项科研基金(优先发展领域)资助项目(20135314130002);昆明理工大学人才启动资助项目(KKSY201306052)

郭涛,博士,副教授,主要从事流体-结构互动理论和水工结构抗震动理论及方法研究。Email: guotaoj@126.com;guotao@kust.edu.cn

10.11975/j.issn.1002-6819.2020.08.005

TV31; TV731

A

1002-6819(2020)-08-0040-08