三坐标测量在虚拟装配上的应用

2020-06-03陈细勇刘小锐聂小军叶领升

陈细勇 刘小锐 聂小军 叶领升

摘 要:利用虚拟装配,可以验证装配设计及操作的正确与否,以便及早的发现装配中的问题。文章以汽车零件装配为例说明,三坐标测量技术应用于整车装配分析中,应用测量数据进行虚拟装配分析,快速、直观的分析出零件装配中如干涉,过约束变形等不良。

关键词:便携式三坐标测量机;虚拟装配;装配变形分析

中图分类号:U270.6+6 文献标识码:A 文章编号:1671-7988(2020)09-172-04

The Application of CMM in Virtual Assembly

Chen Xiyong, Liu Xiaorui, Nie Xiaojun, Ye Lingsheng

(Guangqi Honda Automobile Co. Ltd., Technology Department, Product Technology Section,Guangdong Guangzhou 510700 )

Abstract: By using virtual assembly, the correctness of assembly design and operation can be verified, so that problems in assembly can be found early. This paper takes the automobile parts assembly as an example to illustrate that CMM technology is applied in the whole vehicle assembly analysis, and virtual assembly analysis is carried out with the measured data to quickly and intuitively analyze the parts assembly such as interference, over-constrained deformation and other defects.

Keywords: Portable coordinate measuring machine; Virtual assembly; Assembly deformation analysis

CLC NO.: U270.6+6 Document Code: A Article ID: 1671-7988(2020)09-172-04

1 引言

随着汽车制造业的蓬勃发展,消费者对汽车要求日益提高,外观配合的好坏直接影响消费者的第一印象,为了不断提高车身外观品质,满足顾客需求,便携式关节臂三坐标测量机凭借其灵活应用的特点及不俗的精度,在行业中的应用越来越普及。本文将结合便携式三坐标测量机在整车测量使用坐标转移的方法,探讨如何将3D数模上的装配分析应用于实际零件装配分析中,提升零件装配分析能力,达到优化整车检证的目的。

2 虚拟装配的作用

虚拟装配是虚拟制造的重要组成部分,利用虚拟装配,对每个单独零件进行3D模拟装配,可以验证装配设计和操作的正确与否,以便及早的发现装配中的问题,对模型进行修改。

在设计转变为实物的过程中,重要的一道工序是对3D零件进行虚拟装配,确定零件在设计阶段有无配合方面的问题,如图1,各零件可通过3D数据装配在一起,形成整车基准数据。

通过将对应的3D零件图组合在一起,能检查出零件间配合是否出现干涉等问题,如图2。

通过前期3D数据上的虚拟装配,往往能发现零件本体及零件间配合上的问题,如零件装配后干涉,零件定位不合理,零件装配困难等等问题。在模具設计GO前能充分利用3D虚拟装配修改潜在问题,提前实施设计变更,能降低在试作阶段变更设计导致成本上升,长时间对策,影响车型正常量产的问题。

上述说明的均为3D理论状态下的虚拟装配,在设计转变为实物过程中,往往零件的精度与设计存在一定的差异,这种差异往往会导致不良的发生,如行李箱盖漏水的课题,设计上,3D零件处于理想状态,虚拟装配的结果是OK的,如图3所示。

然而,实际制造过程中由于零件精度差异,导致局部与设计偏差过大,导致不良的发生。如图4,基准要求11mm,由于零件精度波动,实际间隙已经高达13.4mm,高出基准2.4mm。由于间隙偏大,胶条压缩力不足,导致漏水。

装配检证在解析不良中起重要作用,一般装配检证方法分为:零件互换检证、专用检证工具检证、三坐标测量检证。

零件互换检证:将带有数据零件进行换装,把握零件变化量。适合简单配合,且容易更换的零件,如图5尾灯装配装配检证。

零件互换检证前提是零件装配过程中不会有形变的发生。如图6行李箱盖因涉及弹簧、胶条等因素的影响,在装配后会与零件单品状态有一定的差异,使用零件互换的检证方法会有一定的误差。

专用工具检证:如行李箱盖的装配检证可拆分为,检证外部的配合及内部的配合。外部配合可通过间隙尺,段差计测量,并将测量结果与单品数据进行对比,内部配合通过专用内间隙测量工具或者牙套膏测量,如图7。优点:测量准备简单,无需特殊操作,缺点:所测量数据为单点数据,难以做整体把握。

三坐标测量检证:通过三坐标测量零件数据,分析零件装配状态,如图8。优点:精度准确,能整体体现零件精度状态。缺点:需要专业操作人员,受空间限制,零件装配后仅能测量外部数据,内部无法测量。

从上述3个方法确认零件在实际生产中的装配品质,各有优缺点。其中第三种使用三坐标测量由于受到空间限制,适合的使用场合比较低。本文下面将讨论使用一种特殊的测量方法,利用坐标转移的方式,达到测量零件装配状态的目的。

3 三坐标在虚拟装配应用原理

3.1 三坐标在虚拟装配中的理论分析

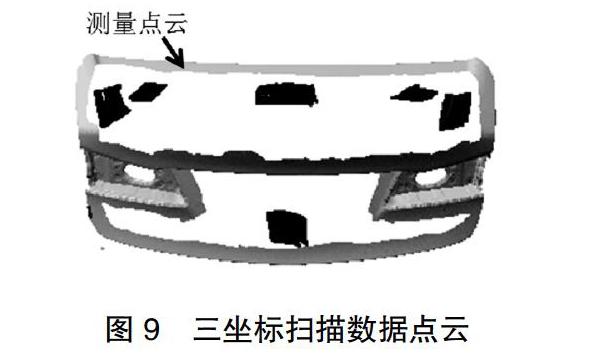

通过三坐标的测量能采集零件实体的数据,如图9,通过生成的数据可以与3D数据进行对比,得出零件与3D数据之间的偏差,分析出实体零件制造上的偏差,如图10。

由于受零件结构的影响,部分位置三坐标无法测量,比如大型零件,三坐标不能一次性进行扫描;结构复杂零件,受空间限制无法测量部分型面等,如图11。

针对三坐标测量受空间或结构等的限制,可以使用坐标转移的特殊测量方式,扩大三坐标的测量范围,使三坐标不仅局限于测量行程范围内的零件,仅部分型面的零件。还能通过扩展测量更大范围的零件,型面更复杂的零件。

利用三坐標坐标转移的操作方式,可实现部分零件虚拟装配的检证,如图12。

3.2 “三坐标在虚拟装配中的应用

三坐标在虚拟装配流程如下流程图:

以行李箱盖装配检证为例,说明使用三坐标测量在虚拟装配上的应用。

在行李箱盖上布置坐标转移点,对行李箱盖单品进行测量,如图13。

以白车身基准孔位坐标孔,建立车身坐标系,并测量白车身相关数据,如图14。

利用坐标转移点,将行李箱盖测量的数据转移至白车身的坐标中,与车身测量数据合并在同一坐标系下,如图15。

将数据与3D数据对比,可得出行李箱盖,车身制造与设计的偏差,如图16。三坐标扫描的数据均为全面的数据,从数据视图可以简单排查出精度差异点,可迅速排查出问题点。如图17,车身右下角有较大的凹点,从剖面图可以分析出,此处内间隙为14.6mm,大大超出基准11±1mm的基准。分析数据可得出,行李箱位置偏差0.06mm趋于中值,车身位置此处偏低3.7mm为内间隙偏大的主要原因。根据分析的数据后续需要从焊装的工序和这个钣金的零件单品精度着手调查发生的原因。

4 小结

从三坐标在行李箱盖安装的虚拟装配应用能能得出整个行李箱外部、内部在装配后的精度状态,且此精度数据非单个测量数据,是一个整体全面的数据,可以得出配合整体的变化量。另一方面,此精度数据能初步分析出导致精度NG的原因,如例子中的车身精度不良,而其它测量工具仅能得出测量数据的数值,不能作为分析用。综上所述,三坐标测量在虚拟装配中,可以作为设计检证阶段后,结合制造精度的配合应用,可应用与零件装配后与配合对手件精度配合数据分析的有效方法。

参考文献

[1] 李明,费丽娜.几何坐标测量应用技术及应用[M].上海大学出版社,2012年11月出版.