喷漆车身涂层质量稳定性测试研究

2020-06-03宋伟伟

宋伟伟

摘 要:汽车涂装对车身外观、耐腐蚀老化、光泽和颜色等方面的性能具有重要影响,涂层质量是评价整车质量的直观指标。由于涂层缺陷而导致的腐蚀损坏会严重影响汽车的质量和声誉,北京奔驰作为年产几十万辆的豪华车企业,在生产中通过系统的措施保证喷漆车身的涂层达到防腐和外观要求,并持续保持生产质量的稳定。文章以北京奔驰某喷漆车间的一次车身涂层质量稳定性测试为例,通过盐雾试验、室外曝晒和机械性能测试等系统地监控喷漆生产线的质量稳定性。

关键词:喷漆车间;盐雾试验;涂层;机械性能;质量稳定

中图分类号:TQ639 文獻标识码:B 文章编号:1671-7988(2020)09-161-05

Research on quality stability of automobile coating in paint shop

Song Weiwei

( Beijing Benz Automotive Co., Ltd. Beijing 100176 )

Abstract: Automobile coating has an important effect on the appearance, corrosion resistance, gloss and color of automobile body. Coating quality is a visual indicator for evaluating vehicle quality. Corrosion damage caused by coating defects will affect the quality and reputation of vehicle seriously. BBAC produces hundreds of thousands of luxury cars annually, systematic measures are taken to ensure that the coating in paint shop meets the corrosion protection and appearance requirements, and keep the production quality stable continuously. In this paper, taking a quality stability test of BBAC paint shop as an example, we monitored the quality stability of paint shop systematically by salt spray test, outdoor exposure and mechanical property test.

Keywords: Paint shop; Salt spray test; Coating; Mechanical property; Quality stability

CLC NO.: TQ639 Document Code: B Article ID: 1671-7988(2020)09-161-05

前言

随着汽车工业的快速发展,消费者对汽车的品质要求越来越高。汽车涂装对其外观和防腐性能至关重要,汽车涂料中的电泳涂层对车身的耐腐蚀性能起关键作用,色漆和清漆对涂层外观、耐光老化、光泽和颜色等方面具有重要作用,也是评价汽车质量的直观指标。汽车涂装质量与耐腐蚀性能紧密相关,由于涂层缺陷而导致的腐蚀损坏会严重影响汽车的质量和声誉。北京奔驰作为年产几十万辆的豪华车企业,在生产中通过系统的措施保证喷漆车间的车身涂层达到防腐和外观要求,并持续保持生产质量的稳定。

定期抽样进行系统检测就是监控喷漆车间涂层质量稳定的重要措施之一,根据公司不同喷漆车间的生产量,取样进行车身涂层性能测试,监控喷漆生产线的质量稳定性。试验的样品分为车身漆板和标准漆板,采用标准漆板可以排除冲压和装焊等前期工艺对喷漆质量的影响。所取的样品分别进行盐雾试验、室外曝晒、涂胶粘接、石子冲击和划格等性能测试,按照相关标准评价漆板的试验结果,通过系统的测试监控喷漆生产线的质量稳定性。本文以北京奔驰某喷漆车间的一次车身涂层质量测试为例,分别从不同的测试项目全面阐述喷漆涂层评价的流程。

1 实验材料与方法

1.1 材料和仪器

试验样品为漆后车身板、标准漆板和带涂胶的电泳板,所用试剂为氯化钠、乙酸和二水合氯化铜,均为分析纯。试验溶液采用去离子水配制,循环盐雾试验溶液为5%氯化钠溶液,铜加速醋酸盐雾试验溶液在5%氯化钠溶液中按标准加入定量乙酸和二水合氯化铜,室外暴晒期间喷洒样品表面的溶液为3%氯化钠。盐雾试验仪器均为富奇盐雾试验箱,漆板表面划线采用Erichsen 463型划线刀,石子冲击试验的设备为Erichsen 508 VDA试验机,冲击采用直径为4.0~5.0mm的铁粒子,高压水冲击试验所用设备为Walter LTA1试验机,划格试验采用Erichsen 295型划格刀,胶带为Tesa 4657型胶带,划痕试验采用Friedrich binder GmbH的手工刀,观测样品表面采用LT-86B型号10倍台式放大镜,拍照相机为Canon EOS 700D。

1.2 实验方法

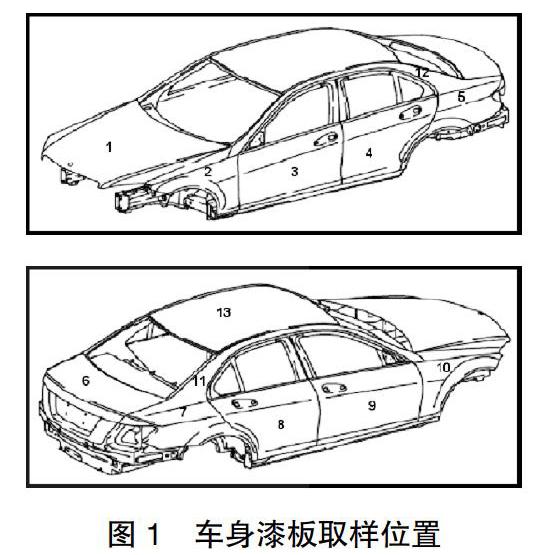

试验样品的车身漆板和标准漆板,均为经过生产线正常生产工艺而成,车身漆板是从漆后车身切割取下,取样位置分别如图1所示。盐雾试验和室外曝晒试验前,用划线刀在样品表面中间位置划出一条1mm宽,12cm长的划痕线,且要划到基材,盐雾试验时需用胶带对车身漆板四周切割区域封边。试验结束后除去划痕区域剥离的涂层,在划痕起始位置1cm向下依次取10个点,间隔为1cm,测量每个点处的腐蚀宽度,基材腐蚀剥离宽度U/2=(d-w)/2,d为所选10个点腐蚀宽度的平均值,w为初始划痕宽度1mm。

将基材为镀锌板和钢板的漆板放入盐雾试验箱,按照标准DIN EN ISO 11997-1-2018[1]中的cycle B循环盐雾要求进行试验,周期为70天。基材为铝板的漆板放入盐雾试验箱,按照DIN EN ISO 9227-2017[2]中的铜加速醋酸盐雾要求进行试验,周期为10天。将标准漆板固定在室外暴晒架上,每周向试样表面喷洒一次3%氯化钠溶液,使样品表面完全湿润,周期为12个月,试验结束后参照标准对样品腐蚀程度进行评价。

机械性能测试包括划格、划痕、石子冲击和高压水冲击四项试验,试验前,将待测漆板放在(23 ±2)°C,相对湿度(50 ± 5)%的环境中保持超过16小时进行预处理。划格试验按照标准DIN EN ISO 2409-2013[3]进行,采用间隔为2mm的划格刀,在样品表面平整的区域进行,划格线都要达到基材,除去松散涂层,对照标准图谱评级。划痕测试按照标准MBN 10494-5-2016[4]进行,将刀与漆面呈略小于90°的夹角,向操作者方向一側划动(如图2所示),试验后对照标准中的图谱评级。石子冲击试验按照标准DIN EN ISO 20567- 1-2017[5]进行,采用直径4.0~5.0mm的500g铁粒子冲击漆面待测区域两次,然后参照标准图谱评价漆膜和基材损伤的等级。高压水冲击试验按照标准MBN 10494-5-2016进行,采用去离子水冲击漆膜表面,位置限定在石子冲击后的区域,观察涂层剥离程度,试验后对照标准图谱进行评级。

涂胶漆板循环盐雾试验,在电泳漆板中间均匀涂覆160mm×80mm的胶,厚度约1mm,经烤箱固化并冷却后,用划线刀在涂胶表面中间位置划出一条1mm宽,12cm长的划痕线,且要划到基材。将处理好样品放入盐雾试验箱,按标准DIN EN ISO 11997-1-2018中的cycle B循环盐雾要求进行试验。试验后除去涂胶和划痕处的剥离涂层,测量并计算剥离宽度。

涂胶附着力测试按照标准DBL 6070-2013[6]进行,在电泳漆板上通过模具制成坡形胶层,厚度0~3mm而呈楔形,如图3所示。经烤箱固化并冷却,用刀沿平行坡形方向划开,间距为1cm,将厚胶层从漆板上用手反向撕开,观察胶条是否从漆板上剥落。

2 结果与讨论

2.1 防腐性能试验

2.1.1 循环盐雾试验

循环盐雾试验是一种综合盐雾试验,在试验过程中有盐雾、湿热和干燥等不同状态,通过喷盐雾状态时的沉积和潮湿状态时的渗透,使盐雾腐蚀不仅发生在样品表面,也能渗透到样品内部[7]。因此,循环盐雾试验与实际情况相关性强,更能检验样品真实的耐腐蚀性能。循环盐雾试验的待测样品及其在盐雾箱内的放置状态分别如图4a和图4b所示。

70天循环盐雾试验后部分样品形貌分别如图5a和图5b所示。从图中可以看出,除人工划痕破坏区域,样品表面没有发生明显的腐蚀,涂层无剥离起泡现象,说明涂层在金属表面具有较好的附着力和固化效果,能够有效地阻止盐雾对金属基材的渗透腐蚀,表面涂层在盐雾环境下具有良好的耐腐蚀性能。

循环盐雾试验后车身漆板和标准漆板的基材腐蚀剥离宽度数据如表1和表2所示,漆板表面划线处露出基材,在试验中随着盐雾的沉积,在高温潮湿状态下,逐渐发生基材的腐蚀和腐蚀产物的堆积,腐蚀产物是疏松结构的化合物,且吸水能力强,使得基材与涂层之间产生起泡剥离现象[8]。试验结束后用刀刮去剥离涂层即可测量并计算腐蚀宽度,从表1和表2中可以看出,循环盐雾试验后基材腐蚀剥离宽度均小于标准限值,说明涂层在金属表面具有良好的耐腐蚀性能,可有效地阻止划痕处腐蚀的扩散发展。

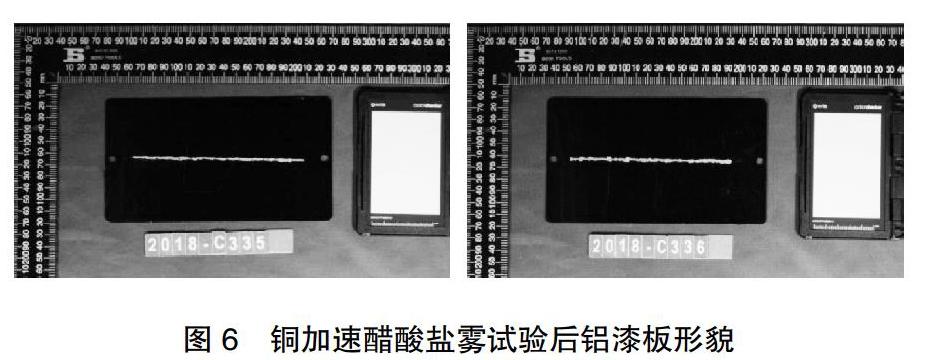

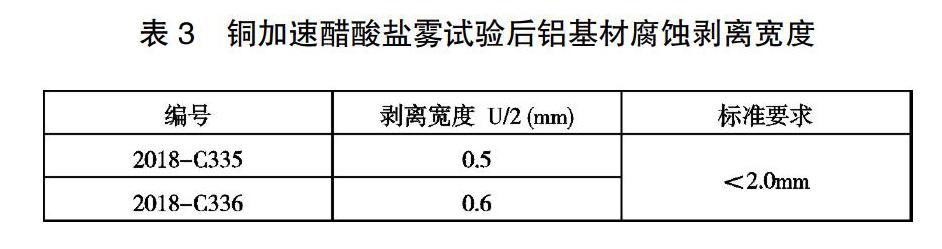

2.1.2 铜加速醋酸盐雾试验

铜加速醋酸盐雾试验是在氯化钠溶液中加入一定量的氯化铜和乙酸,盐雾腐蚀性更强,主要应用于快速检验铝及铝合金件的耐腐蚀性能。10天铜加速醋酸盐雾试验后的铝标准漆板形貌和腐蚀剥离宽度分别如图6和表3所示。

从图6和表3可以看出,试验后样品表面没有发生明显腐蚀现象,涂层无起泡和剥落现象,说明铝板表面涂层良好,平整致密,耐盐雾腐蚀性能优越。在人工划痕涂层破坏的区域,腐蚀扩展造成的涂层剥离宽度远小于标准限值,符合标准要求,这表明喷漆生产工艺中磷化、电泳和喷漆等工艺质量均稳定可靠。

2.1.3 室外暴晒试验

室外暴晒试验周期长,区域性特点强,但能较为真实地反映车身涂层所处的实际环境,室外暴晒现场如图7所示。在室外暴晒期间每周喷洒一次3%的氯化钠溶液,模拟腐蚀性较强的沿海大气环境。

12个月室外暴晒试验结束后,除去人工划痕处起泡剥离的涂层,部分样品试验后形貌如图8a和8b所示,观察样品表面,仅发现涂层表面略有失光,没有发生明显腐蚀现象,涂层无起泡和剥离,经过室外暴晒试验表明,涂层耐腐蚀老化性能良好。

12个月室外暴晒试验后基材腐蚀剥离宽度如表4所示。两种基材的漆板腐蚀剥离宽度均符合标准要求,其中铝漆板在人工划痕处没有发生起泡剥离,说明铝板对喷洒盐水溶液的室外暴晒不敏感,划痕处露出的铝基材在空气中氧化而变得稳定,阻止了腐蚀的进一步发展。

2.2 涂层机械性能试验

涂层的机械性能试验项目中,划格和划痕试验是快速评价涂层附着力和固化效果的简易方法。石子冲击试验是通过模拟汽车在行驶中车身涂层受到砂粒和碎石等颗粒物的损伤破坏,评估涂层对基材的保护效果,判断涂层是否达到标准中耐机械损伤的要求[9]。四项试验可以在同一试样表面进行,从不同的角度全面评价涂层的机械性能。

车身漆板和标准漆板的机械性能测试结果如表5和表6所示,部分样品测试后的形貌如图9a和图9b所示。

从表5、表6、图9a和图9b中可以看出,所有样品的涂层四项机械性能测试结果均符合标准要求,充分说明涂层质量稳定可靠,对基材具有良好的保护效果。划格试验中,涂层表面划线处平滑,方格内均没有发生涂层脱落,涂层附着力优良。划痕试验中,划痕边缘平整光滑,无明显毛刺锯齿状及连带剥落,符合标准要求。石子冲击试验结果的两个评定等级,分别表示石子在漆膜上的冲击痕迹和达到基材的破坏等级,均符合标准的要求。在石子冲击痕迹区域进行高压水冲击试验,未发现涂层脱落,说明此区域涂层附着力仍然良好,完全满足标准要求。

2.3 涂胶粘接性能试验

2.3.1 涂胶漆板盐雾试验

在喷漆车间所用的胶是汽车生产中用量最大的一类,涂胶主要应用于焊缝密封和底板抗石击等方面,对汽车密封、防漏和耐腐蚀等功能起着重要的作用[10]。70天循环盐雾试验结束后,涂胶漆板除去划痕处胶层及剥离涂层后形貌如图10所示,基材腐蚀剥离宽度如表7所示。

从图10和表7中可以看出,在人工划痕区域两侧,电泳涂层有腐蚀剥离现象,但剥离宽度符合标准要求。在其他区域,去除胶层可见电泳漆表面良好,未发现腐蚀和起泡剥离现象,表明涂胶在电泳板表面粘接密封良好,在70天的循环盐雾试验中,涂胶有效屏蔽了盐雾的渗透和腐蚀,对电泳层和基材起到了较好的防护效果。

2.3.2 涂膠附着力试验

电泳漆板的涂胶附着力试验后形貌如图11所示,涂胶附着力测试显示,涂胶在电泳板上的粘接破坏模式是内聚破坏,说明涂胶在电泳板上的粘接牢固,符合标准要求,涂胶和电泳漆的兼容匹配性良好,说明在生产过程中,涂胶工艺过程质量稳定可靠。在生产中,涂胶的使用可有效增加对某些部位电泳漆的保护,协同提高整车的防腐效果。

3 结语

在汽车生产制造中,喷漆车间包括预处理、电泳、密封、喷涂和注蜡等工序,工序之间相互作用影响,都是保证汽车防腐老化和外观的重要工艺过程,喷漆车身涂层的质量稳定对整车防腐具有重要作用。本文从不同的测试项目对喷漆车间的车身涂层质量进行全面监控,既有划格、划痕、石子冲击和涂胶附着力等短周期试验,可以快速评价涂层性能,也

有中长周期的盐雾试验和室外暴晒试验,这些测试从不同角度充分检验涂层的各项性能质量。

(1)防腐性能试验结果显示,循环盐雾、铜加速醋酸盐雾和室外暴晒试验后,相关试样表面均无明显腐蚀,涂层无起泡剥离现象,划痕处腐蚀剥离宽度均满足标准要求,说明涂层具有良好的耐腐蚀性能,有效地阻止了腐蚀扩散发展。

(2)涂层机械性能试验结果显示,划格、划痕、石子冲击和高压水冲击试验结果均符合标准要求,充分说明涂层质量稳定可靠,耐机械损伤性能好,对基材具有良好的保护效果。

(3)涂胶粘接性能试验结果显示,涂胶与电泳漆兼容性好,在电泳漆板上的粘接破坏模式属于内聚破坏,涂胶在电泳漆表面粘接密封良好,可有效屏蔽盐雾的渗透腐蚀,对电泳层和基材起到较好的防护作用。

参考文献

[1] DIN EN ISO 11997-1-2018:Paints and varnishes-determination of resistance to cyclic corrosion conditions-part 1:wet (salt fog)/dry/ humid[S]. European Committee for Standardization, 2018.

[2] DIN EN ISO 9227-2017: Corrosion tests in artificial atmospheres- salt spray tests[S]. European Committee for Standardization, 2017.

[3] DIN EN ISO 2409-2013: Paints and varnishes-cross-cut test[S]. European Committee for Standardization, 2013.

[4] MBN 10494-5-2016: Paint test methods-part 5: technical mechanical tests[S].Mercedes-Benz, 2016.

[5] DIN EN ISO20567-1-2017: Paints and varnishes-determination of stone-chip resistance of coatings-part 1:multi impact testing[S]. European Committee for Standardization, 2017.

[6] DBL 6070-2013: Supply specification seam sealing compounds for body area[S].Mercedes-Benz, 2013.

[7] 田永,韦俊.汽车金属零件循环盐雾试验标准概述[J].电镀与涂饰, 2012,31(8):43-47.

[8] 毛章卓,顾宏,袁杨等.不同类型车身涂层的耐候性及循环腐蚀测试结果比较[J].上海涂料,2017,55(2):53-56.

[9] 邵伟荪,张健,顾慧琳.汽车车身涂层抗碎石冲击能力的测试[J].材料保护,1993,26(4):33-34.

[10] 李静.我国汽车胶粘剂/密封胶的现状与发展[J].粘结,2007,28(3): 45-47.