浅析石灰土路基填筑中的缺陷及防治方法

2020-06-03文刚

文 刚

中铁十六局集团第一工程有限公司

1 引言

灰土是路基处理中常用的一种建筑材料,能有效的提高路基压实度,而且施工便捷,安全,经济。所以广泛应用在路基,地基,软基处理中。但实际施工中由于条件限制,以及施工人员的操作水平参差不齐,对原素土、石灰、水泥材质的不了解,对最佳含水率、塑性、密实度、灰剂量检测的不准确,对机械设备使用、养护措施的不恰当导致发生缺陷,严重影响工程进度和质量。本文以济宁市泗河综合开发道路工程施工现场经常出现的这类影响的缺陷的形成条件、原因,以及规避办法进行探讨。

2 项目概况

济宁市泗河综合开发道路工程是2019年已完工的市政道路项目,其中先行示范段长度26.927km 已实施,本项目左右堤(不含示范段)共实施156.409km。道路参照二级公路标准,局部不低于三级公路标准,灰土施工路床处治层大多采用6%石灰改良,个别以4%石灰+2%水泥综合稳定改良,路面底基层采用7%~8%石灰+3%~4%水泥综合稳定改良,压实度采用二级公路标准≧95%。

施工场地属河流冲击平原地貌单元,河谷开阔,河漫滩较发育,道路经泗水县、曲阜市、兖州区、高新区、邹城市、微山县及太白湖新区,且堤防大多填土属于外运土,所以地质较为复杂,情况各不相同,本文仅以高新区段右堤K22+120~K28+800新建路基为例对灰土施工情况进行讨论。

图1 济宁泗河综合开发道路工程实景

3 施工控制要点

3.1 土的检测与处理

施工路段为人工填筑河堤,土源较为复杂,施工前必须挖探坑,取点密度200m~500m,对素土进行击实试验,试验确定基底最佳含水率10.8%,检测处理段土的塑性为平均18.

基底压实度要求不低于90%,不达标处加深灰土处理深度或换填压实,个别地段含水率过高加深翻挖晾晒,无法处理采取翻挖前冲击强夯,强夯控制好频率与间隔周期,新填素土统一土源,并测定分类好新填和原有土类标准,以便采取针对性施工。

3.2 试验段的施作

为保证路基工程施工顺利进行,通过路基试验段取得与施工有关的技术成果数据来确定合适的路床处治的石灰、水泥掺入量;填料的松铺厚度;机械组合、压实方式、顺序、厚度和遍数;流水作业段长度和面积;填料最佳含水量,碾压时含水量允许偏差,以及在此种状态下的压实效果。

3.2.1 灰土含水率与其可承受的最大剪切力关系试验

在灰土路基施工过程中,灰土最佳含水量是一个重要指标。理论上,灰土最佳含水量=素土最佳含水量+拌和碾压中蒸发水量+与石灰反应所需水量灰土中含水量大小直接影响成型碾压后的压实度及外观质量,过小或过大都会造成灰土缺陷,找到当前灰土的最佳含水量是当务之急。施工中的最佳含水量应通过试验获得。

3.2.2 灰土含水率分析

为了研究灰土含水量与灰土可以承受的最大剪切力之间的对应关系,试验如下:取4%石灰土(质量比)分别按照10%,12%,14%,16%,18%,20%,22%的质量比向其加水,保湿静置一段时间后灰土和水充分结合。制作剪力试样七组。

含水率和最大剪切力关系试验数据如表1。

表1

图2 最大剪切力与含水率关系图

由上图可见,一定掺量的灰土,提高其含水率,最大剪切力随之线性提高,但含水率达到某一数值后,继续增大含水率会使灰土最大剪切力持续变小,因此一定存在一个最佳含水量,可以使灰土承剪力最大化。

实际施工灰土压实前最佳含水率18%,焖料压实后最佳含水率控制在13%。

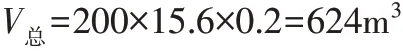

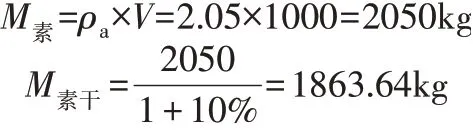

3.2.3 指定段落石灰撒布量计算

石灰作为最大主材,对路基经济成本控制和质量高低起决定作用。选用不低于三级,钙镁含量不小于75%生石灰粉,石灰钙镁含量直接影响灰土掺量和成品质量,盐酸滴定试验要求必须精确且加大试验频次。

3.2.3.1 参数

以右堤K27+800~K28+000第三层灰土施工为例:

①长度L=200m。

②填筑坡比1:1.5,(路床顶宽度14m,为保证路基边缘填筑质量,两侧各外扩0.5m)即d=15m。

则第三层路基灰土宽度=15+0.2×1.5×2=15.6m;

③单层灰土厚度20cm。

④现场取土检测,通过击实试验确定素土最大干密度ρa=2.05,最佳含水量10%。

3.2.3.2计算过程

第三层灰土总体积:

一立方米中:

一立方米6%灰土中素土质量:

得一立方米6%灰土中石灰质量:

共需撒布石灰:

3.2.4 水泥性能及要求

路段素土含水率小,且粉砂性较大采取4%石灰+2%水泥综合处置,水泥采用PO42.5硅酸盐水泥,初凝时间大于3h,终凝时间小于6h。

6%石灰改良焖料时间应12h以上,4%石灰+2%水泥综合稳定改良需先加石灰焖料12小时后,然后布水泥翻拌焖料时间必须缩短至1h,采取短流水作业,初凝前压实完毕。

3.2.5 松铺系数及压实衰减

按压实后20cm一层计算试验最佳松铺系数采用1.2~1.3,压实度达标后前3 天基本衰减较慢,3 天~5 天衰减3%,5 天~10 天衰减高峰,压实度后期衰减变慢,强度前期上升缓慢,14天后达到开始越来越高,28天后到达增长峰值。

3.2.6 土质及塑性指数对施工的影响

塑性指数偏小(大于10 小于14)的粉砂或粉土布灰、翻拌、碾压时应注意及时的洒水保湿,塑性指数偏大的过黏土应避免过湿。

粉土粉砂土质碾压时避免过震,静压一遍后,振压两遍,后用胶轮碾压,避免多次强震。

塑性偏大或偏小的宜在10 点前或17:00 后进行碾压,且成型后及时检测覆盖,避免含水率变化影响其质量。

3.3 机械使用注意事项

(1)施工作业中,翻挖晾晒素土回填每层整平后,需要用多铧犁干拌2遍~3遍,更好控制粒径不大于15mm。

(2)布料使用18T撒不机,翻拌采用550及以上型号冷再生,翻拌2遍以上均匀后用履带式机械稳压。

(3)稳压后焖料期间根据现场检测情况补水补灰,补水采取雾化洒水洒水车不得在一处长期停留。

(4)压实采取22T震动压路机、25T三轮压路机、胶轮压路机按压实规范依次作业,遇粉质土路段严禁过振,期间洒水车及时跟进补水。

3.4 钙镁衰减与路基养护

后期我们对压实成型灰土做EDTA滴定试验,结果如图3。

图3 95%压实度不同领期EDTA消耗对比图

通过试验我们得知:灰土成型后前期钙镁衰减较快,后期变缓,路基强度随钙镁含量衰减不断增大,灰土路基,所以路基养护尤为重要。灰土施工完成后,高温和适当的湿度对土体中游离氧化硅氧化铝氢离子等进行碳酸化等化学反应,另外覆盖保温也可以利用自身化学反应产生热量加快反应。

所以填筑至路面底基层检测合格后应封闭交通,雨季应覆盖塑料薄膜保湿和防水,如覆盖土工布应及时雾化洒水(避免流动水冲刷),避免对灰土板块的破坏和加快其强度的快速增长。

3.5 天气影响及环保

灰土作业夏季应错开高温峰值施工才能控制好含水率,雨季刚施工路段需简单覆盖避免流水冲刷,冬季低于5℃禁止施工。设临时排水沟,蓄水池,及时清理废料弃料,运输施工合理配置好扫水车防尘网。

4 实际问题分析

下面就本项目灰土施工过程中经常出现影响工程质量的几类缺陷进行分析。

4.1 局部弹簧

产生原因:摊平碾压后,由于路基个别区域含水量超过压实的最佳含水量,震动压路机经过时带动多余水分高频振动,灰土受压力后塑性应变,无法压实。通常呈块状或条带状,表面伴随密集裂纹,如不进行处理,大概率会继续影响下一层灰土压实。个别土质参杂粒径较大土块或有机土混填,灰土拌和部均匀。如图4、图5。

图4 过湿弹簧

图5 填料不匀弹簧

对于此类缺陷,一是洒矩形灰线,使弹簧区域居中,按2%比例布石灰后使用冷再生机重新翻拌25cm深度,然后碾压。此举可以降低灰土含水量,使有害的塑性特性转变为脆性特性,二是直接清楚不合格路段换填加灰重新翻拌碾压。

4.2 纵向台阶及起皮

灰土面碾压后起皮,土皮厚度约1cm~3cm。起皮区域表面破碎分离,此时再多次碾压反而会扩大起皮范围。

震动压路机作业过程中,灰土表面承受向下压力及水平剪力,在最佳含水量情况下,灰土脆性塑性临界(此状态可承受最大剪切力),正常震动碾压所产生剪力并不会使灰土表层与主体脆性分离,而在水分过少的情况下,塑性不足,碾压时剪切力水平方向脆性破坏灰土粘结,造成表层分离,形成起皮。如图6、图7、图8所示。

图6

图7 碾压起皮

图8 高温起皮

为了降低起皮出现概率,在实际施工过程中要求拌和后的集料含水量大于最佳含水量2%左右,原因是天气炎热,地面温度过高,而且土质粘性过大,补偿碾压过程中集料水分蒸发以及灰土中含有的未消解生石灰也需要水份完成反应。另外,在平地机刮平作业中,由于标高控制等原因造成相邻两条作业面间形成高差错台,填土找平后,表面填土与灰土主体呈分离状,极易形成起皮,

正确的做法是错台处重新翻拌晾晒,选区碾压作业时间控制在10:00之前或17:00之后,碾压机械稳压后强震频次减少到一次,后中度振压2次,后上胶轮压路机压实至合格,中途雾炮合理补水。

4.3 裂纹

灰土路基较一般路基抗缩裂性更强,但是成品灰土也可能出现表面大量不规则裂纹。

形成原因分析:一是消解后石灰与黏土充分结合后提高整体塑性,但水分超过最佳含水量后,过量的水份会使消石灰体积膨胀,待水份蒸发后消石灰体积缩小,形成干缩裂缝。二是覆盖养护不到位,表层水分流失过快引起干裂。如图9、图10示。

图9 失水干裂

图10 扰动裂纹

解决办法有,在石灰消解,翻拌碾压过程中保持合适的含水量。尤其应该杜绝洒水车辆作业在同一地点长期停留,碾压成型后洒水养护,养护期间,路面形成半刚性坚决杜绝重型车辆车辆经过。

5 结论

灰土路基施工一般都会遇到复杂土壤,必须经过反复、精确试验找准实际的最佳含水率、塑性指标,明确灰剂量确切参数,同时考虑天气因素,加强机械的规范化,才能杜绝质量缺陷的发生,真正达到流水作业、标准作业,才能确保施工的高质高效,经济持久。