重水堆核电站堆腔混凝土冷却风机电机性能提升改造

2020-06-03王天蔚

王天蔚,刘 凯,钟 骏

(中核核电运行管理有限公司 维修五处,浙江 嘉兴 314300)

0 引言

本文中提到的堆腔混凝土冷却风机电机是基于重水堆堆型,堆腔混凝土冷却风机电机位于反应堆的A、C 两侧端面,每侧两台电机,一备一用。因电机位于的反应堆端面在机组满功率运行期间为人员不可达区域,且电机所处环境温度高、辐射剂量大,所以电机需满足以下使用要求:免维护在役两年;两年内运行次数不低于12 次;单次连续运行时间不低于1 个月;两年内总运行时间不低于1 年。然而调查发现,堆腔混凝土电机自2009 年~2019 年共出现了30 次故障和缺陷,其中有2 次导致机组小修。该电机频繁的发生缺陷和故障,已经严重影响了设备的稳定性。故针对该电机的故障原因,本文将进行故障分析并对电机进行合理改造。

图1 堆腔混凝土冷却风机电机故障分析图Fig.1 Fault analysis diagram of concrete cooling fan motor in reactor cavity

1 故障分析

经对该设备的故障和缺陷进行分析后发现,该电机发生故障和缺陷的主要原因有:电机过热、轴承缺陷、转子缺陷、绝缘损坏等,如图1 所示。

根据对上述电机故障的分析,考虑到现场环境温度高、辐照剂量大的特点,见表1。结合核电厂对于电机的相关技术要求,制定了该电机的改进技术方案,即延用现有电机机座,更换非标电机,通过对电机功率提升;电机定子和转子结构性能改进;电机轴承与润滑改进;电机发热与冷却改进;绝缘材料改进等[1],在保证不降低冷却系统性能参数的前提下,需要对堆腔混凝土冷却风机电机进行整体性能提升改造,提升其可靠性和连续运行时间,满足现场使用要求,保障电机整个大修周期内满足一用一备运行要求。

另外考虑到电机的重要性,该非1E 级电机将按1E 级要求进行设计制造和鉴定,在样机上进行一系试验,见表2。以理论试验结合实际的方式,验证了改造后电机电气性能、运行可靠性满足要求。

2 电机性能提升设计

由于改造前电机的驱动功率是37kW(额定转矩119N.m),电机长期处于满负荷运行状态,为提高电机的带载能力裕量,本次改造在电机安装尺寸不变的前提下,将电机的额定功率提升至45KW(额定转矩144N.m)[2],并采用了以下设计与改进:

表1 堆腔混凝土冷却风机电机的运行环境Table 1 Operation environment of concrete cooling fan motor in reactor cavity

表2 堆腔混凝土冷却风机电机电气条件及要求Table 2 Electrical conditions and requirements of concrete cooling fan motor in reactor cavity

2.1 电机结构设计改进

根据电厂原设计基准要求,堆腔混凝土冷却风机电机必须满足B 级抗震要求,即电机在地震载荷作用时和作用后,均应做到:

◇ 结构件、材料、轴、连接螺栓等的应力强度,满足技术要求。

◇ 在自重和地震载荷等的作用下,转动部件与静止部件之间的相对变形应小于它们之间的间隙,不影响电机的运转。

因此,本次电机的主体结构设计,充分借鉴了核级防爆电机结构设计、厂家设计经验。经过结构分析,电机结构件最终确定选用QT450-10,螺栓选用8.8 级镀锌螺栓,以提高整体刚性和地震状态下的整体稳定性,并对于紧固连接件以及传动配合面等进行了地震载荷下的计算,见表3。

表3 电机结构设计要求Table 3 Motor structure design requirements

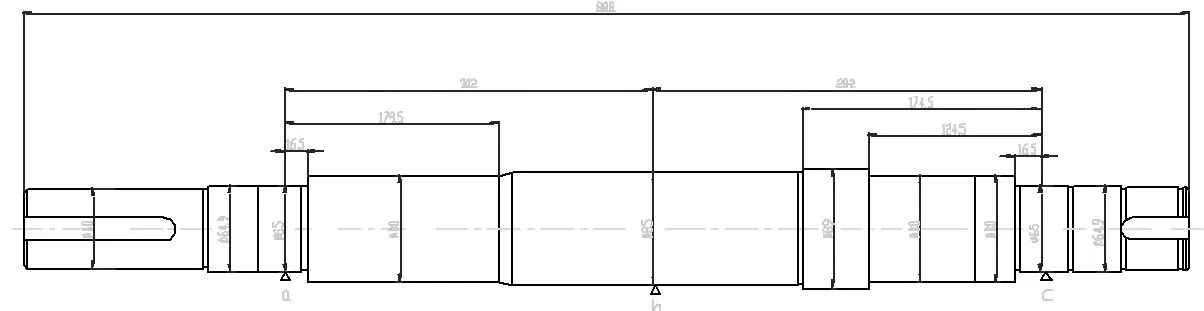

图2 转子尺寸示意图Fig.2 Schematic diagram of rotor size

2.1.1 转子结构设计改进、验证

通过对转子在地震载荷下轴的强度分析、电机转子挠度、临界转速、轴承寿命等计算,确认了在地震条件下转子系统的相对变形小于转动部件与静止部件之间的间隙,不会产生相擦,使其结构更加安全可靠,并经过抗震分析计算和试验。

以下是电机轴的设计图(见图2)和轴的挠度、最小气隙、临界转速、扭转强度、扭转刚度计算。

挠度和临界转速计算,见表4。

① 计算判定

挠度占气隙的百分数f′=0.00149/0.11×100%=1.35%,许用挠度[f]=10%>1.35%,因此轴的挠度满足要求。

nkp/nN=7455/2980=2.5>1.3,转轴临界转速在额定转速的75%~130%范围以外,因此轴的临界转速满足要求。

② 轴的扭转强度计算,见表5。

结论:4.93MPa<[τ]=30Mpa,所以扭转强度满足要求。

③ 轴的扭转刚度计算,见表6。

结论:

表4 挠度和临界转速计算结果Table 4 Calculation results of deflection and critical speed

表5 轴的扭转强度计算结果Table 5 Calculation results of torsional strength of shaft

表6 轴的扭转刚度计算结果Table 6 Calculation results of torsional rigidity of shaft

图3 新旧外轴承端盖结构对比Fig.3 Structure comparison of new and old outer bearing end covers

在精密、稳定的传动中,许用扭转角[θ]=0.25 ~0.5(°/m),0.13<[θ],所以扭转刚度满足要求。

2.1.2 定子结构设计

电机的定子应力强度应满足电机在正常和事故运行工况下的强度要求,即要求电机在自重、正常运行载荷和地震载荷等的作用下,保持结构完整和功能完好,转动部件与静止部件之间的相对变形应小于它们之间的间隙,不影响电机的运转。此基础上经过结构分析, 机座、端盖采用球墨铸铁QT450-10 材质,满足事故工况抗冲击、碰撞能力,同时连接螺栓采用8.8 级镀镍螺栓,提高整体的刚性和地震状态下的整体稳定性。为加强散热,机座、端盖均带散热片,定子冲片采用整冲冷轧高导磁硅钢片,定子铁芯与机座采取过盈冷压,提高热传导能力和整体抗震性。该定子铁芯采用外压装,便于绕组端部绑扎结构的固定。

2.2 轴承装置选型与润滑性能改进

通过故障分析可以发现,电机故障和缺陷最多的形式就是电机轴承的过热,而影响电机轴承温度的关键因素就是轴承装置和轴承润滑性能。因此,电机轴承装置的选型和润滑性能的改进对于提升电机可靠性至关重要。

通过综合对比分析常规注排油结构,再结合电机的使用性能要求,设计电机的轴承的内外盖结构,可以保证将电机的轴承外盖拆卸下来之后,不用将电机的端盖和轴承内盖拆卸掉,就可以给轴承重新进行加注润滑脂,具体如图3、图4 所示。

图4 新外轴承盖示意图Fig.4 Schematic diagram of new outer bearing cover

图5 轴承装置示意图Fig.5 Schematic diagram of bearing device

该电机在使用单面密封轴承时,密封端朝向电机内部,在非密封盖端即轴承外盖端部做密封,并在轴承外盖和端盖结合面处做密封,保证了整个轴承装置的密闭性,从理论上看,近似可看做密封轴承,轴承可在不补充润滑脂的条件下使用2.2 年。但轴承在工作运转过程中,润滑脂可能会从无密封盖一侧甩出,甩出的润滑脂在轴承外盖空腔壁上滑落并聚积到底部,至再次进入轴承内外圈之间可能需要一小段时间;另一方面,考虑润滑脂在轴贯通等接触处可能会有轻微泄漏,为使轴承运转过程中轴承内部润滑脂得到快速有效地补充,在轴承外盖空腔内预先加注一定量的润滑脂,用以补充轴承在工作过程中润滑脂的消耗和流失(轴承装置的设计如图5 所示)。

标准密封轴承润滑脂填充量为25%~35%轴承内自由空间,6212 轴承的空间容积约为45cm3,因此单个6212-2Z中润滑脂填充量约45×1.0(0.25 ~0.35)=11.25 ~15.75g。因此,预先添加2 倍的密封轴承润滑脂,大约2×16=32g的润滑脂,足够保证润滑脂在运转过程中的消耗,从图3可以看出,添加在外盖空腔底部的润滑脂可以进入轴承内部。本结构中轴承外盖类似于密封轴承的密封盖,在轴承外盖中预先添加的润滑脂由于重力的作用会向下流动,而且润滑脂的流动性随着温度的升高会愈发明显,轴承在运行的过程中轴承保持架和轴承滚珠上的油脂量较少,随着运行过程润滑脂的消耗,旋转着的轴承会将向下流动的润滑脂会带入轴承滚道中,达到润滑轴承的目的。为了保险起见,还在电机的外面增加了自动加脂器,确保电机在一个大修周期内有充足的润滑脂进行润滑,如图6 所示。

2.3 电机发热与冷却改进

2.3.1 电机发热改进

原电机额定功率为37kW,安装尺寸不变的前提下,为保证电机更低的温升和长期可靠运行及带动负载启动,新电机将功率升容至45kW,并加长铁芯,增加有效材料用量,在保证各项性能的要求下同时采用以下特殊手段:

◇ 采用冷轧高导磁硅钢片50W350,降低电机铁耗。

铁耗指在铁芯中因主磁通交变引起的磁滞及涡流损耗,与组成铁芯的硅钢片的厚度成正比、电阻系数成反比关系,本硅钢片中Si +Al 含量高提高了电阻系数,铁损低,磁感应强度也较低,较之前常规硅钢片在频率50Hz、磁密1T时单位损耗减少120W,可有效降低铁耗,减小铁芯发热。

◇ 采用铸铜转子,降低转子铜耗。

◇ 转子的导条采用耐热温度更高的铸铜,不仅可以使电机具有更大的功率密度,在同等尺寸的前提下可以增加电机的输出功率,而且转子损耗主要与转子导条的电阻率有关,因铜电阻率较低,可有效降低转子发热。

◇ 相对常规电机,加长了电机铁芯,加大了电机风扇。

2.3.2 冷却改进

为提高风路的冷却效率,采用内外同向冷却的方式,内风路为轴向通风,铁心通过机筒将大部分热量传导到外部散热片上,内外风道均增加了散热片,电机机筒散热片高度增加,并且采取了不同开口有利于风量的分配和流动。电机驱动端和非驱动端均增加了散热片,且在驱动端增加了倒流罩,增加驱动端处的散热风量,进一步降低电机的温升。风罩采用锥形导流风罩,改善风路和冷却效果,降低机械噪声[3]。风罩筒钢板加厚,保证电动机风罩具有较强的抗冲击、抗外来异物碰撞的防护能力,如图7 所示。

因此,电机在完成上述发热、冷却改进后,经工厂温升试验确认,电机运行温升比常规电机低10K ~15K,根据10℃法则在正常负载运行时,绝缘体系寿命可延长1 倍,进而大大增加电机的使用寿命和电气安全性。

图6 电机加装加脂器Fig.6 Motor equipped with greaser

图7 风路结构图示意图Fig.7 Schematic diagram of air path structure

表7 H级绝缘材料和F级绝缘材料对比Table 7 Comparison of class H and class F insulation materials

2.4 绝缘材料改进

在电机的有机材料中,绝缘体系材料尤其重要,是电动机的核心部件,在整个寿命周期内不可更换,其可靠性影响电动机整机寿命。按照10℃法则,绕组温度每降10℃,其绝缘寿命延长1 倍,即S=20000×2^((T-T0)/10)。对H 级绝缘材料和F 级绝缘材料进行对比,见表7。

在本电机的绝缘设计中,采用了H 级绝缘材料,按B级绝缘温升要求考核。计算对比后,相比原电机所采用的F 级绝缘、B 级绝缘温升考核,新电机绝缘体系的可靠性寿命提高了5.66 倍。

表8 改造前、后电机主要技术参数对比表Table 8 Comparison of main technical parameters of motor before and after transformation

3 电机测试和投运

根据电机的采购技术规格书要求、最新的设计改进要求、GB755-2008、GB/T997-2008、GB/T1032-2012、GB/T1993-1993、GB/T1971-2006 及IEEE334-2006、IEEE323-2003、IEEE344-2004、IEEE101-1987 标准,厂家进行了电机的样机生产、型式试验鉴定、随后的量产制造、例行试验。在制造过程中,由电厂、设计院和制造厂三方共同严格把控质量,完成了样机的基准试验、极限工况试验、辐照试验、热老化试验、抗震试验等严苛的试验,所有试验结果均符合标准要求,满足了电机量产制造的条件。改造前、后电机的主要技术参数见表8。

在1#机组大修过程中,对两台堆腔混凝土冷却风机电机进行了现场变更改造,现场改造后电机如图8 所示。通过维修后试验测试,最终两台电机现场测试数据符合标准要求,试验均一次合格。

通过对比新型电机和原类型的两种电机,见表9,可以发现新型电机的直阻、振动、运行温度均明显低于原类型的电机。

4 总结

图8 电机现场照片Fig.8 Field photo of motor

表9 新电机与原类型电机性能对比Table 9 Performance comparison between new motor and original motor

此次进行的堆腔混凝土风机电机的变更改造,不仅顺利通过了基准试验、极限工况试验、辐照试验、热老化试验、抗震试验等严苛的试验,而且现场的测试中新型电机的直阻、振动、运行温度较原类型的电机有明显降低。表明该电机的设计合理、性能明显提升,不仅提高了该设备的可靠性,更为后续2#机组的变更改造奠定了基础,确保了机组的安全稳定运行。