粉煤灰的水热预处理联合酸浸过程元素溶出行为研究

2020-06-03马领军史鹏程韩丽娜常丽萍鲍卫仁王建成

马领军,史鹏程,韩丽娜,常丽萍,鲍卫仁,王建成

(太原理工大学 a.煤科学与技术教育部和山西省重点实验室,b.材料科学与工程学院,太原 030024)

粉煤灰(fly ash,FA)是燃煤电厂产生的固体废弃物[1]。由于煤炭资源的丰富性和替代能源的不稳定性,煤炭仍为我国的主要能源,从而产生了大量的FA[2]。大量FA未得到有效处理和利用,它的堆存和填埋对环境有潜在的威胁[3-4]。目前,FA主要被应用于建筑行业,如作为道路路基填料、用于生产水泥和混凝土等,但该利用途径下FA的附加值低[5-7]。由于FA的主要成分为Al2O3和SiO2[8-9],且两者的总含量占比在70%以上,因此,它可被作为富含硅、铝的无机矿物材料处理,用于合成分子筛和元素提取,这是一种附加值高的利用途径。杨敬杰等[10-11]采用焙烧-水浸法提取了FA中的Al组分。LIU et al[12]采用碱熔法从FA中提取氧化硅制备了介孔二氧化硅材料。LI et al[13]以高硅气化渣为原料,焙烧提取Si组分制备了MCM-41.TANG et al[14]采用碱熔联合酸浸法从FA中提取了稀土元素。上述这些方法均采用高温焙烧法联合酸浸或水浸提取FA中的元素,焙烧法的优点是活化效果优异,但其能耗大、碱耗量大且后续处理步骤繁琐。目前对FA中元素的溶出行为研究较为缺乏。

对FA的高效绿色活化和元素溶出行为的研究是必要的。近年来,高温水热法被认为是一种优异的处理方法,它具有实验周期短、溶液绿色可循环、处理效果优异等优势。课题组在前期研究工作中,利用高温水热法制备了一系列沸石。WANG et al[15]以超临界水热法(水在374 ℃,22.1 MPa下)处理FA合成了粉煤灰基钙霞石和方钠石。MA et al[16]以FA为原料添加含铁废弃物采用高温水热法快速制备了磁性沸石。HAN et al[17]以超临界水热法活化煤矸石联合酸浸提取了SiO2和Al2O3,实验在374 ℃下使用2.0 mol/L的NaOH溶液水热预处理煤矸石,活化样使用稀盐酸(1.0 mol/L)酸浸,Si、Al的提取率分别为65.5%和59.0%.

鉴于FA与煤矸石类似的元素组成,本实验在课题组前期研究的基础上,首先选择在温和的预处理条件下(250 ℃,0.5 mol/L的NaOH)获得最佳酸浸条件,在优选的酸浸条件下,考察预处理条件(碱浓度、温度)对FA中Si、Al、Fe、Ca元素溶出行为的影响。上述结果对FA用于合成分子筛或元素提取等资源化利用具有重要的应用价值。

1 实验部分

1.1 原料

FA来源于山西省西山煤电有限责任公司下属某燃煤电厂,未经其它处理。氢氧化钠(NaOH)和盐酸(HCl,12 mol/L)均为分析纯,去离子水为本实验室自制。

1.2 样品处理方法

1.2.1高温水热预处理FA

FA与NaOH溶液按照液固比20 mL/g混合均匀,转入高压反应釜中,程序升温至设定温度,恒温2 h.NaOH摩尔浓度在0.0~1.0 mol/L之间。反应釜的压力为设定温度下的饱和蒸气压。冷却、过滤、洗涤,110 ℃下干燥12 h后得到预处理样。

1.2.2预处理样酸浸处理

将预处理样分散于盐酸溶液中,磁力搅拌下反应一定时间,过滤得到酸浸液,取一定量酸浸液稀释定容,使溶液中元素的含量在电感耦合等离子体发射光谱仪(ICP-OES)的检测范围内。过滤的不溶物为酸浸渣(ALR),记为x-y-ALR,x为预处理的NaOH溶液浓度(mol/L),y为预处理的温度(℃),酸浸渣与预处理样之间的质量差为总酸溶质量。

采用正交实验确定最佳酸浸条件,预处理样的实验条件为FA在250 ℃下,0.5 mol/L的NaOH溶液中预处理2 h,单次实验的预处理样质量为4.0 g,考察的酸浸时间分别为0.5,1.5,2.5,3.5 h,酸浸温度为25,35,45,55 ℃,盐酸浓度为1,3,5,7 mol/L,液固比为5,15,25,35 mL/g.采用极差分析法及方差分析法分析总酸溶结果,得到影响酸浸实验的主要因素。根据ICP-OES结果计算得到每种元素在不同酸浸条件下溶解的质量,探索最佳的酸浸条件。

在最佳酸浸条件下,对不同碱浓度和温度预处理后的FA进行酸浸实验,考察预处理条件对FA中元素溶出行为的影响,实验步骤同上。

1.3 样品表征

采用德国Spectro Arcos型电感耦合等离子体发射光谱仪(inductively coupled plasma optical emission spectrometer,ICP-OES)测试了FA原料的主要化学组成和酸浸液中各元素的含量,仪器的检测范围为0~100 mg/L,检出限为0.001 mg/L.FA原料使用硝酸和氢氟酸消解后稀释定容,测定溶液中主要元素含量,以氧化物形式计量。采用荷兰的Phenom ProX型扫描电子显微镜(scanning electron microscopy,SEM)观察酸浸渣的形貌。

2 结果与讨论

2.1 FA原料

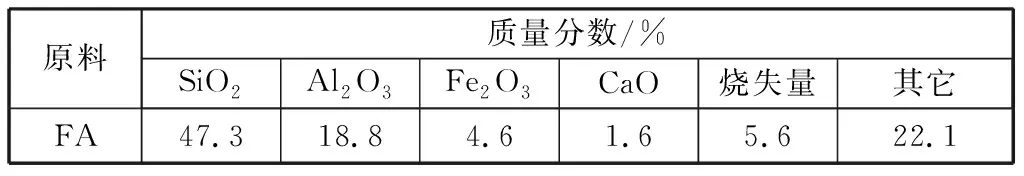

表1为FA的化学组成,实验结果为三次实验的均值,氧化物含量由ICP-OES所测元素含量计算得到。FA中含有质量分数47.3%的SiO2和18.8%的Al2O3,以及4.6%的Fe2O3和1.6%的CaO,其它为微量元素含量和该测量方法存在的一定的系统误差。

表1 FA的主要化学组成Table 1 Chemical compositions of FA

2.2 酸浸条件分析

表2为酸浸条件考察的直观分析表。极差分析中各列极差的数值从大到小的排序代表各列对试验指标的影响从大到小的排序。由此可知,总的酸浸结果受液固比和温度的影响较大,受酸浸时间的影响相对较小。进一步使用方差分析法分析实验结果,见表3,结果显示F比从大到小分别为液固比(1.69)、温度(1.25)、盐酸浓度(1.00)、时间(0.75),均低于F临界值(9.28),未表现出显著性。方差分析结果与极差分析结果一致,表明总的酸浸结果受液固比和温度的影响较大。

表2 酸浸条件考察的直观分析表Table 2 Visual analysis table for acid leaching conditions

表3 酸浸条件考察的方差分析表Table 3 Variance analysis table for acid leaching conditions

按照直观分析表中的数据处理方式得到不同因素下不同水平的均值,以均值1、2、3、4对各因素作图得到图1,用于分析元素的溶出行为。图1(a)为酸浸时间对总酸溶和各元素酸溶效果的影响,从图中可以看出总的酸溶效果在时间为1.5和2.5 h时最佳。当酸溶时间为3.5 h时,总的酸溶质量变低。此外,酸浸滤液放置一段时间后会固化形成淡黄色的凝胶。可能是由于溶液中的离子随着时间延长形成了部分凝胶,过滤时留在了固相不溶物(酸浸渣)中,使总的酸溶效果和溶液中元素离子浓度降低。比较Al元素在不同时间下的溶出行为,优选酸浸时间为1.5 h.

从图1(b)中可以看出,随着酸浸温度升高,总的酸溶效果和溶液中各元素的含量呈先上升后稳定的趋势。由于盐酸在较高温度下挥发严重,因此综合选择酸浸温度为45 ℃.图1(c)为盐酸摩尔浓度对元素溶出的影响,盐酸摩尔浓度为3和7 mol/L时总酸溶效果较好。随着盐酸摩尔浓度增加,溶液中Al、Fe、Ca元素含量逐渐升高,证明盐酸浓度对FA中Al、Fe、Ca元素的溶出影响较大。相反,随着酸浓度升高,溶液中Si元素逐渐降低,这是由于在较高的酸浓度下,溶液中的Si元素易形成硅酸,过滤时残留在固相(酸浸渣)中,造成溶液中Si含量降低。因此,优选盐酸浓度为3 mol/L.图1(d)为液固比对酸浸的影响,总的酸浸效果和溶液中的Si含量随着液固比增大先升高后趋于稳定。溶液中Al的含量随着液固比增大而升高,考虑成本因素,优选液固比25 mL/g。因此,实验优选出的酸浸实验条件为:酸浸时间1.5 h,酸浸温度45 ℃,盐酸浓度3 mol/L,液固比25 mL/g.

图1 不同酸浸条件下各元素的溶出规律Fig.1 Dissolution rule of elements under different acid leaching conditions

2.3 预处理的碱溶液浓度对元素溶出的影响

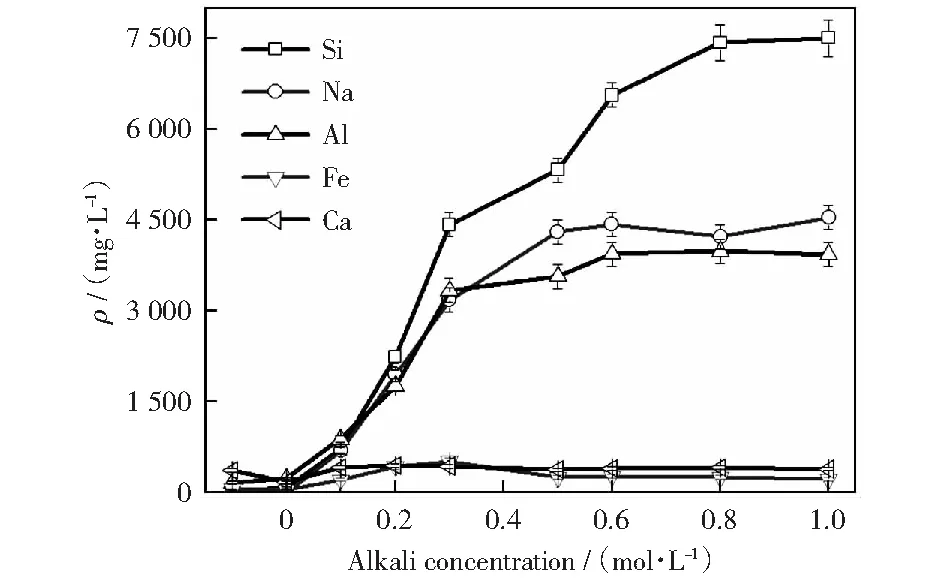

2.3.1元素迁移分析

本实验在374 ℃下考察NaOH溶液浓度对FA预处理的影响,在优选的酸浸条件下考察元素的溶出行为,结果如图2,图中-0.1 mol/L处数据为原料FA直接酸浸后溶液中元素浓度。从图可知,原料FA酸浸后仅有微量元素存在于酸浸液中。随着碱浓度升高,FA中的元素被逐渐活化为可被酸浸出的状态。结果表明,使用0.1 mol/L的NaOH溶液预处理FA可使Ca被活化、溶出,使用0.3 mol/L的NaOH溶液即可使FA中的Al充分活化、溶出。酸浸液中的Na与Al具有相似的规律,这是由于碱溶液预处理FA通常形成沸石产品[15-17],Al—O四面体与阳离子配位才可稳定,Na从碱溶液中进入FA,与Al—O四面体配位。Si在FA中是最难被活化的,碱溶液为0.8 mol/L才可使Si完全转变为可被酸浸出的形态。综上可知,使用0.3 mol/L的NaOH预处理FA可除去大部分的Al、Fe、Ca,保留一半左右的Si;而使用0.8 mol/L的NaOH预处理即可使FA中的元素完全溶出,酸浸渣的质量与残碳的质量相似,该条件下的碱固比仅为0.64,低于碱熔法预处理FA的碱耗量(碱固比通常大于1.0)[13,18],且水热预处理的碱液可循环利用,大大降低了碱耗。本实验为FA中元素的提取和纯化(去除Al、Fe、Ca等元素)提供了一种新的思路。

图2 不同浓度碱预处理FA后酸浸液中元素质量浓度Fig.2 Element mass concentration in acid leaching solution after pretreatment of fly ash with different alkali mole concentrations

2.3.2酸浸渣的显微结构分析

图3为预处理样经HCl酸浸后酸浸渣的SEM照片。从图3(a)中可看出374 ℃下水热预处理FA后其酸浸渣中同时存在玻璃微球和残留碳块,其中玻璃微球(包括致密、囊泡、混合、空心、半球等)及其附着物为无机矿物[19]。0-374-ALR与0.1-374-ALR的显微结构相似。当NaOH溶液为0.5 mol/L时,酸浸渣中主要为残留碳块,无机矿物为粒径更小的破碎微球,证明FA中大量的无机矿物被活化溶于HCl溶液中。使用0.8 mol/L的NaOH溶液预处理后,FA被完全活化,酸浸渣中仅剩残余碳块,FA中的无机矿物被完全溶出。这些结果均与ICP-OES结果相吻合。

图3 374 ℃下预处理FA后酸浸渣的SEM照片Fig.3 SEM images of acid leaching residue

2.4 预处理的水热温度对元素溶出的影响

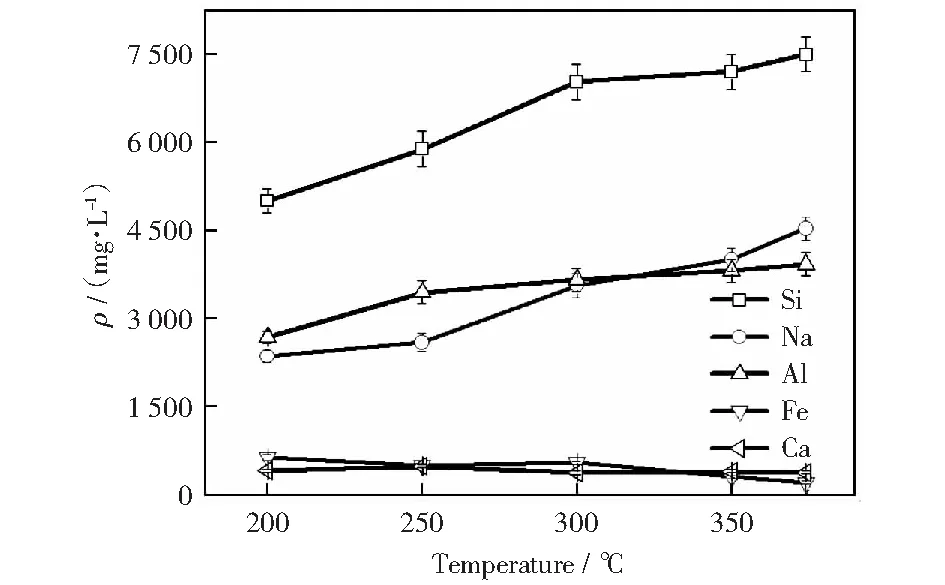

本实验考察了预处理的水热温度对FA中元素溶出的影响,预处理的碱溶液浓度为1.0 mol/L,结果如图4所示。300 ℃预处理FA可使Si充分溶于盐酸中,而250 ℃预处理即可使FA中的Al全部溶出,200 ℃预处理FA可使70%的Si、Al溶出,相较于传统的焙烧活化更加节能。实验结果表明,随着预处理温度的升高,酸浸液中元素的浓度逐渐升高,活化温度高于300 ℃时,酸浸液中主要元素Si、Al几乎保持不变。

图4 不同温度预处理FA后酸浸液中元素质量浓度Fig.4 Element mass concentration in acid leaching solution after pretreatment of fly ash at different temperatures

2.5 温和预处理条件的元素溶出行为

2.5.1元素迁移分析

降低预处理温度和碱浓度对于节能降耗具有重要意义,因此该实验进一步探索在温和条件下预处理FA在盐酸中元素的溶出行为。首先在250 ℃下使用不同浓度的碱溶液预处理FA,结果如图5(a)所示。从图中可以看出,当碱溶液浓度低于0.5 mol/L时,溶液中Si、Al、Fe和Ca的浓度较低,活化效果较差。因此碱溶液浓度的选择应不低于0.5 mol/L.为进一步探索温度的影响,在200 ℃下选择碱溶液浓度分别为0.5和0.8 mol/L考察元素的迁移规律,结果如图5(b)所示。200 ℃下,0.5和0.8 mol/L的NaOH溶液预处理FA后,溶液中元素的浓度均低于250 ℃,0.5 mol/L的NaOH预处理样酸浸后溶液中的浓度,证明在温和条件下,FA中元素的溶出对预处理温度和碱溶液变化的敏感性增加。比较250 ℃下0.5 mol/L的NaOH预处理结果与200 ℃下1.0 mol/L的NaOH预处理结果知,达到相似的元素溶出效果,降低预处理温度则需要更高的碱浓度,降低碱浓度则需要更高的预处理温度。

图5 温和条件预处理FA后酸浸液中元素质量浓度Fig.5 Element mass concentration in acid leaching solution after pretreatment of fly ash under mild conditions

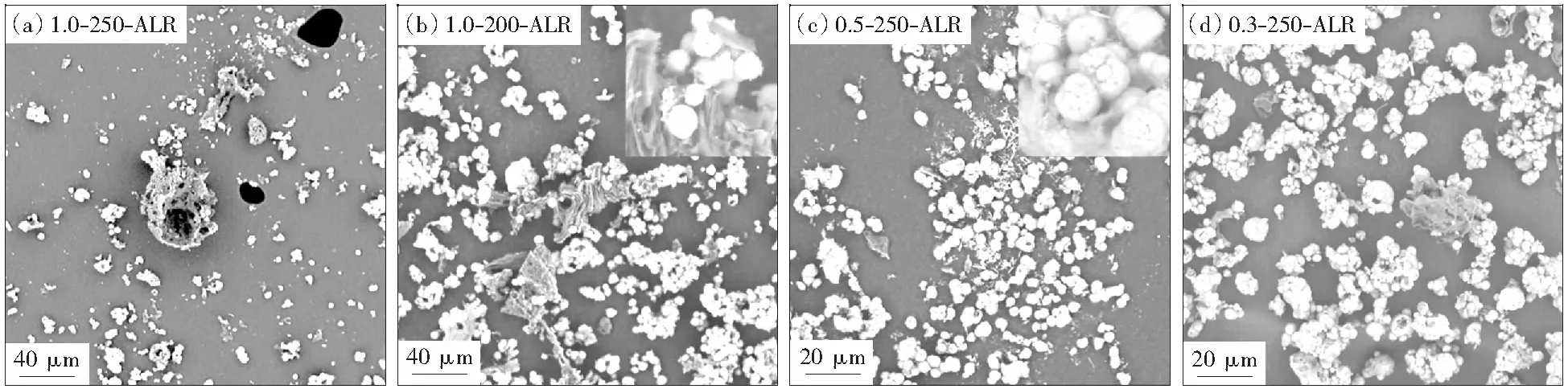

2.5.2酸浸渣的显微结构分析

图6为温和条件下预处理FA后酸浸渣的SEM照片。图6(a)为250 ℃、1.0 mol/L的碱溶液预处理FA后酸浸渣的SEM照片,可以看出,残渣中主要是残留碳块,同时含有少量的无机矿物微球。预处理温度从250 ℃降至200 ℃,酸浸渣中球状无机矿物明显增加。预处理温度为250 ℃,碱溶液浓度从0.3 mol/L升高至0.5 mol/L,发现酸浸渣中无机矿物微球粒径明显减小,表明FA中大颗粒的微球在0.5 mol/L的碱溶液中表面被活化,矿物元素溶于盐酸中,造成微球粒径降低,酸浸液中Si、Al等元素浓度升高(见图5).

图6 温和条件预处理FA后酸浸渣的SEM照片Fig.6 SEM images of acid leaching residue

3 结论

本文研究了酸浸条件和水热预处理的碱浓度、温度对FA中Si、Al、Fe和Ca元素溶出行为的影响。主要结论如下:

1) 总酸溶结果受酸溶实验的液固比和温度的影响较大,受酸浸时间的影响相对较小。FA中Al元素的溶出随着盐酸浓度和液固比的增加而增大。酸浸时间过长或盐酸浓度过高易使Si元素生成凝胶滤出至固相,造成酸浸液中Si元素降低。最佳酸浸实验条件为:酸浸时间1.5 h,酸浸温度45 ℃,盐酸浓度3 mol/L,液固比25 mL/g.

2) 随着预处理温度的升高,酸浸液中元素浓度先升高后趋于稳定,表明FA被充分活化。在374 ℃下,碱固比仅为0.64时,FA中的元素几乎完全溶出,碱溶液可循环使用,显著降低了碱耗量,是一个绿色、节能的方法。

3) FA中的Al比Si更易活化溶于盐酸中,在374 ℃下,0.3 mol/L的NaOH预处理FA联合酸浸可完全脱除Al、Fe、Ca。在温和条件下,FA中元素的溶出行为对预处理温度和碱溶液变化的敏感性增加。