热泵烘干房流场Fluent建模与仿真分析

2020-06-03李国建崔蕴涵段朋生叶大鹏

李国建, 崔蕴涵, 吴 爽, 段朋生, 叶大鹏

(福建农林大学机电工程学院,福建 福州 350002)

干燥行业是能源消耗最大的工业产业之一[1-2],研究报告[3]显示干燥行业的能耗占总能耗的11.6%.2018年我国粮食产量65 789万t,是世界上最大的粮食生产和消费国,粮食干燥的能耗巨大.热泵干燥技术作为一种新型的节能干燥技术,以其高效节能、易于控制、适用于多种物料等优点广泛应用在农产品干燥行业中,是农产品干燥领域研究的热点之一[4].

在干燥过程中,干燥机内温度分布的均匀性决定了物料的品质.国内外学者对干燥过程中加热的不均匀性进行广泛的研究,吕豪等[5]通过微波—热风振动组合干燥工艺解决了微波加热不均匀问题,使得毛豆仁干燥时间缩短34.1%;代亚萍等[6]研究了南瓜片在太阳能—热泵联合干燥下的动力学模型,结果表明该模型能够较为准确地预测南瓜片干燥过程中的水分变化;师建芳等[7]通过对隧道式烘干窑进风口数值进行模拟,发现6风机方案下窑内热风均匀性最佳;吕豪等[8]对苹果干燥特性的研究结果表明热风和流化床对改善微波干燥均匀性有积极作用;任海伟等[9]对太阳能干燥室内部气流数值的模拟结果表明气流速度为6 m·s-1时干燥室气流分布最均匀;Rinil[10]研究结果表明计算流体动力学(computational fluid dynamics, CFD)是模拟喷雾干燥过程中气流温度、速度、物料颗粒运动路径、传热传质现象的有效工具;秦波等[11]利用太阳能热泵对紫薯进行干燥,得到的最佳工艺参数为3.68 kg·m-3装载密度、5.84 mm切片厚度、117.08%转换含水率.但是针对热泵烘干房热风流场和温度场分布均匀性的研究较少.

热泵烘干房入口进风设计和内部结构对物料干燥均匀性有重要影响,烘干房流道结构和物料堆积密度会造成烘干房内风速、风量分布不均匀,导致同一时间烘干房内不同截面物料的干燥程度差别较大.风速快、风量大的地方物料干燥速度快,导致整体物料干燥程度不均匀,进而影响最终物料的干燥品质.Fluent软件适用于各种流体流动、传热传质的模拟[12].本研究通过CFD模拟烘干房内气流流速和温度场分布,有效改进热风流场的均匀性,为今后优化物料干燥工艺和改进烘干房结构设计提供参考.

1 热泵烘干机结构

热泵烘干房主要由热泵、鼓风机、进出风口、物料货架、干燥室组成.拟改造的热泵烘干房是福建三明鸿达智能农业设备有限公司研发的5HRB-03型烘干机,长6.4 m,宽2.7 m,高2.3 m,烘干室容积大约17.2 m3,结构如图1所示.该烘干机入口有两台风机,烘干室被一块厚度为0.1 m的聚氨酯隔热板分隔成两部分;每个部分放置2个货物架,货架长1.3 m,宽0.78 m,高1.5 m;每个货架分为3层,每层物料间隔0.35 m;最上层物料距离烘干房顶1 m,最下层物料距离地面0.55 m.烘干室一次最多可烘干4个货物架的物料.隔热板有一个长0.5 m、高2.2 m的矩形导流开口,使高温热风能通过开口从左腔室流到右腔室(图2).

在保持入口总风量为7 200 m3·h-1的基础上,研究入口2、4、6风机对烘干房内热风流场均匀性的影响.为保证该型号烘干房单腔两侧风速分布均匀,入口处风机为对称布置.考虑到风机数量布置过多会造成单机风力不足,导致在入口处和出口处的物料干燥质量差异很大,因此风机数量选择2、4、6三种方案.风机尺寸、位置如图3所示,其中2风机方案中风量为3 600 m3·h-1,内径600 mm,外径670 mm;4风机方案中,风量为1 800 m3·h-1,风机内径400 mm,外径460 mm;6风机方案中风量为1 200 m3·h-1,风机内径300 mm,外径350 mm.

2 CFD建模

2.1 网格模型

建立热泵烘干房三维实体模型后,为了方便流体域的网格划分,切除一些对流体域影响不大的结构,对烘干房作适当简化.通过Fluent前处理模块DesignModeler得到烘干房流场物理模型,通过Mesh模块得到计算区域网格模型.网格模型按结构化网格划分,共有885 586个节点,798 939个网格单元,单元质量基本在0.98左右(其值为0~1,0为最差,1为最好),说明整体网格质量较好.

2.2 控制方程

热泵烘干房干燥过程的模型基于以下几个假设:假定物料与热空气之间不存在热质交换、组分转移,则进入烘干房的热空气满足质量、动量守恒方程;假定干燥物料为多孔介质;由于热风风速较高,假设热空气是不可压缩的湍流;忽略物料在干燥过程中的呼吸作用;忽略物料架对热风的影响;忽略烘干房与外界环境的热量交换.

质量守恒方程表示如下[13]:

(1)

式中,p是热空气密度;t是热空气流动时间;u、v、w分别是速度矢量在x、y、z方向上的分量.

动量守恒方程表示如下[13]:

(2)

(3)

(4)

式中,p是空气微元体上的压力;μ是空气动力粘度;t是热空气流动时间;u、v、w分别是速度矢量在x、y、z方向上的分量.

应用最广泛的两方程涡黏性模式k-ε模型描述热泵烘干房内热空气湍流的流动,湍流输运方程可表示为能量输送方程和能量耗散方程[14],表示如下:

(5)

(6)

式中,Gk为平均速度梯度引起的湍动能k的产生项;ε为湍流消散率;C1ε、C2ε为模型常数,一般情况下,C1ε=1.45,C2ε=1.92.

2.3 边界条件

烘干房将进风口设置为速度进口边界条件,根据进风口总风量和风机个数确定入口风速,通过湍流强度和水力直径来定义进风口处的湍流参数[15].

(7)

(8)

式中,ReDH是以水力直径DH为特征长度得到的雷诺数;A是入口截面积;PW是湿周.

将出风口设置为压力出口边界,出风口处气压是标准大气压,以标准大气压为计算基准得到的压强称为相对压强或者表压强.在Fluent软件求解运算过程中实际使用的压强值都是表压强,故出口压强值设置为0.除速度入口和压力出口边界外,所有边界均为壁面,设置壁面均为无滑移壁面.

2.4 数值求解

采用Fluent 15.0软件进行数值求解,选用标准k-ε湍流模型进行模拟.求解器采用三维稳态压力求解;近壁区采用标准壁面函数;压力—速度耦合采用 Simple算法;动量和湍流动能选用二阶迎风格式[16].

3 结果与分析

3.1 2风机模拟

图4是热泵烘干房在2风机送风的情况下内部的风速场和温度场.从图4A、4B可以看出风速分别沿运动前进方向和风机中心向外方向逐渐减弱,在X轴0~2阶段风速较大,达到4.5~5.0 m·s-1;在X轴-2.5~0阶段,风速分布不均匀,为2.0~4.5 m·s-1.风到达右腔后平均风速比左腔低,大部分区域风速为0.5~2.0 m·s-1,并且右腔出现沿Y轴负方向逐渐减弱的分层现象.出现这种现象的原因是热风从左腔流向右腔后迅速向墙角聚集,顺着最右侧壁面向前流动.

从图4C可知,烘干房内温度分布是不均匀的,风机中心温度高于旁边温度,表现为风速大的地方温度高.温度相差较大的地方主要集中在右腔室中部和前端,312~330 ℃温度不利于右腔的物料烘干.

3.2 4风机模拟

图5为四风机送风的情况下内部的风速场和温度场.对风速场进行分析,从图5A、5B可以看出,烘干房在X轴0.5~2.0阶段风速较大,为4.5~5.0 m·s-1;由于风的相互作用,风在左腔明显向各个壁面扩散,使得左腔后半段风速分布较均匀,平均风速也更高.烘干房右腔虽然出现分层现象,但是整体均匀性非常好,风速大部分达到1.5~3.5 m·s-1.

从图5可知,由于风速在烘干房向四周扩散,烘干房内左腔和右腔温度的分布都较为均匀,温度为324~330 ℃.

3.3 6风机模拟

图6为6风机送风的情况下内部的风速场和温度场.从图6A、6B可以看出烘干房左腔只在X轴1~2阶段风速较大,达到4.5~5.0 m·s-1,说明风机过多对风力有减弱作用.在X轴-2~1阶段风速明显减弱,为0.5~2.5 m·s-1.烘干房右腔大部分区域风速较低,为0.5~1.0 m·s-1.综合起来看与其他两种风机方案相比,6风机方案提高了均匀性,但是其均匀性比4风机方案差,且平均风速较低.

从图6C可知,由于风速在烘干房向四周扩散,烘干房左腔内温度分布较为均匀,但是单机风力不足导致右腔温度较低,为316~330 ℃.

A.Y轴截面风速分布图(y=-0.6 m,y=0.6 m);B.X轴截面风速分布图(x=1.8 m,x=0,x=-1.8 m);

C.X轴截面温度分布图(x=1.8 m,x=0,x=-1.8 m).

图4 2风机方案烘干房内部气流速度和温度分布图

Fig.4 Air velocity and temperature distribution in the drying room with 2 fans

3.4 统计分布

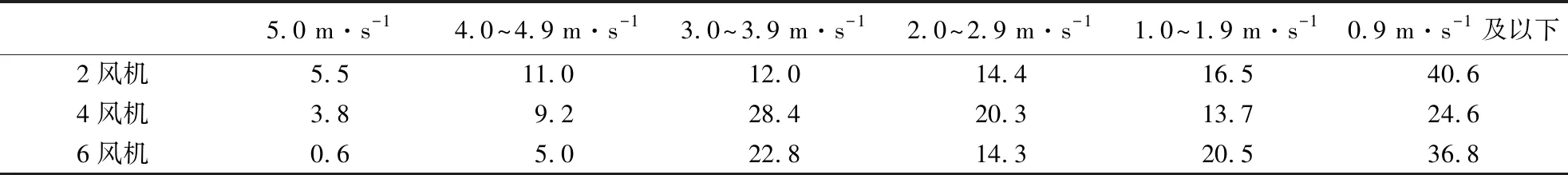

运用Matlab对模拟结果图片进行阈值分割处理,统计各颜色所占比例,得到2、4、6风机方案下截面速度与温度区间的占比统计表(表1、2).从表1、2可以看出2风机方案下,高速段(4.0~5.0 m·s-1)占比较高,为16%;低速段(1.9 m·s-1及以下)占比最高,为57.1%;各个温度区间均有占比,整体均匀性较差.4风机方案下中速段(3.0~3.9 m·s-1)占比最高,为28.4%;低速段(1.9 m·s-1及以下)占比最低,为38.3%;温度在中高温段(324 ℃及以上)占比最高,为97%;未出现中低温段(317 ℃及以下)情况(图7).表明4风机方案整体均匀性在3种方案中最佳,烘干效果最好.6风机方案下,高速段(4~5 m·s-1)占比仅为5.6%;高温段(330 ℃及以上)占比最低,为29.3%,干燥质量和效率最差.

表1 2、4、6风机方案下截面速度区间占比Table 1 Proportions of different velocity intervals for schemes with 2, 4 and 6 fans %

表2 2、4、6风机方案下截面温度区间占比Table 2 Proportions of different temperature intervals for schemes with 2, 4 and 6 fans %

选取烘干房内部典型截面:x=1.8,x=0,x=-1.8,y=-0.6,y=0.6,z=0.5,z=1.0,z=1.5.以这8个截面交叉形成的18个交点作为监测点[14].以监测点速度和温度的变异系数CVv和CVT作为评价指标来反映风速场和温度场的均匀性.

(9)

从表3可以看出:不同风机数量供风情况下,干燥房内风速场和温度场的均匀性存在较大差异,其中4风机状态下监测点风速和温度标准差最小,即风速和温度最为均匀;与2、6风机方案相比,风速变异系数、温度变异系数分别由67.49%、0.95%和29.86%、0.75%下降到12.94%、0.48%.

表3 2、4、6风机方案下监测点风速和温度的平均值和标准差Table 3 Averages and standard deviations of velocity and temperature under 3 schemes

4 小结

本文通过分析5HRB-03型热泵烘干机的结构和工作原理,建立了烘干机的三维模型;适当简化后,采用结构化网格建立了烘干机流体区域的CFD模型;通过数值模拟得到入口风机数量为2、4、6风机方案下烘干室内热风的风速场和温度场.通过Matlab对模拟结果进行处理,比较3种方案下烘干房内风速场和温度场的均匀性,模拟结果表明4风机方案下中速段(3.0~3.9 m·s-1)占比最高,为28.4%;低速段(1.9 m·s-1及以下)占比最低,为38.3%;温度在中高温段(324 ℃及以上)占比最高,为97%;未出现中低温段(317 ℃及以下)情况.4风机方案下监测点风速和温度标准差最小,即风速场和温度场最为均匀;与2、6风机方案相比,风速变异系数、温度变异系数分别由67.49%、0.95%和29.86%、0.75%下降到12.94%、0.48%;整体均匀性在3种方案中最佳,烘干综合效果最好.