气动智能间歇控制装置及其应用

2020-06-02乔义明刘世娟吕占芯

乔义明 刘世娟 吕占芯

摘 要:气井生产后期需转为间歇生产模式,考虑目前井口工况环境,用电受限,采用太阳能板、预埋电瓶供电方式,研发了一种新型气动远程间歇控制装置,采用套压为动力,实现装置的开启关闭、智能调节、远程控制,满足中、高压不同运行压力条件下手动、自动以及时间间歇和压力间歇四种模式的气井开关。介绍了装置的结构原理和使用要求,根据现场应用情况,装置运行操作方便,稳定可靠,能够满足生产管理要求,提高气井自动化管理水平,大幅降低人力、物力。

关键词:间歇生产;控制装置; 智能调节;远程控制

1.概述

随着气田的规模开发,气井产能逐步下降,产量低不能完全满足生产需求,只能通过间歇生产达到携液、复产的目的,研究表明,间歇开采也有助于提高气井采出程度[1,2],已成为气井生产后期必不可少的稳产、增产措施。

目前现场工况:

1.1人工生产模式

间歇井的生产和高压开井,都需要人工操作,工作量大,且高压开井,温度骤降,极易冻堵,破坏管线和设备,安全风险较高;

同时低产井、积液井数量较多,人工不能对所有井及时开展间歇措施,影响产能。

1.2智能间歇生产模式

采用智能化的间歇生产装置,实现定时、定压模式下的自动间歇生产,节省大量人力、物力,达到稳产、增产的目的。

该装置采用大阳能、电瓶作为供电系统,在天气环境等影响下,供电系统不稳定,在阴雨天、冬季等光照不足的情况下,供电不足,装置不能运行,造成生产延误,影响产能。

而气动智能间歇控制装置采用套压气作为动力源,实现装置的运行,只需提供很小的功率为电控及传输系统供电即可,即使在连续的阴雨天也可以长时间的运行。

2 气动智能间歇控制装置结构原理

2.1结构组成

●GPRS模块、高精度压力传感器、后台软件组成物联网数据采集远传、控制系统;

●气动薄膜阀、控制器、过滤减压机构、太阳能电源、电池等组成自动间开生产系统;

●后台系统,实时优化,提高生产时率。

2.2工作原理

该装置采用气动方式,具有高低压紧急截断保护、开度调节、智能控流调压功能,实现中高压开井及间歇生产。

装置开启时,电磁阀组打开,套压气经过滤器减压后,通过电磁阀组、机械高低压机构,进入气动执行器下腔式,推动薄膜带动阀杆、阀芯缓慢向上运动,并压缩弹簧,阀门开启。

开阀過程中,控制器实时监测下游压力,当下游压力小于设定值下限时,打开电磁阀1,向膜室下腔供气,供气压力上升,阀门开度增大;当下游压力介于设定值下限与设定值上限时,关闭电磁阀1,停止向膜室下腔供气,阀门开度保持;当下游压力大于设定值上限时,关闭电磁阀1,电磁阀2泄压,阀门开度减小,如此往复循环,直到正常开井。

当在开度保持时,下游压力降至设定值下限时,供气压力已经达到设定值上限,表示阀门开度达到最大。

关阀时,电磁阀1关闭,电磁阀2打开排空通道,膜室气体流经控制器,进入电磁阀2排入大气,且在弹簧恢复力的作用下,阀杆带动阀芯向下运动,阀门关闭。

2.3高低压保护功能

●电控超欠压保护

当传感器检测到下游压力达到超欠压保护设定值时,控制器关闭电磁阀1,电磁阀2打开排空通道,膜室气体流经控制器,进入电磁阀2排入大气,且在弹簧恢复力的作用下,阀杆带动阀芯向下运动,阀门关闭。

●机械超欠压保护

当下游压力达到机械超欠压保护设定值时,机械保护机构触发关闭供气通道,打开排空通道,使得阀门关闭。

3. 智能间歇生产模式

该装置的远程智能开关,能够和井口采集系统相匹配,实现远程控制、智能化生产。

试验井普遍采用井下节流、中低压集输工艺【3】,在开井作业时,必须迅速降低井口的油压,且确保地面集输管道系统运行压力不超过管道设计运行压力。在气田中低压集输工艺技术条件下,远程智能自动开关井的实施,必须要符合人工现场开关井的步骤,才可以确保远程开关井过程装置平稳运行和安全可靠。需通过实时监测井口油压、智能间歇控制装置后的地面管线系统压力、以及井口流量大小,及时把采集到的井口运行参数传送至智能控制系统,系统根据反馈的信息,来控制气动执行器的进气、排气,对阀门开度大小进行实时的调节,从而确保在开井过程中地面管线系统不超压,真正实现中高压气井的远程智能自动开关井作业。

根据现场生产工艺,设置四种模式实现低产气井中高压间歇生产。为手动模式、自动模式、时间间歇模式、压力间歇模式。四种模式满足了不同低产气井智能远程间歇开关井的需要,对于压力恢复较快的低产井,可以选用压力间歇模式进行间歇生产,对于压力恢复较慢的低产井,可以选用时间间歇模式进行间歇生产,同时也可以进行自动模式间歇生产,以及现场手动模式开、关井,满足了低产井、中高压开井的需求。

3.1压力间歇模式

●确保井口所有设备运行正常的条件下,调节到“压力间歇”模式,设置开阀压力、关阀压力,然后关闭阀门;

●控制系统自动检测上下游压力,待上游压力升高到设定的开阀压力值后,阀门执行开阀程序,阀门开启;

●待管线生产压力降低至设定的关阀压值后,阀门自动关闭。

3.2时间间歇模式

●确保井口所有设备运行正常的条件下,调节到“时间间歇”模式,设置开阀时刻、开启时间、间隔时间即可,然后关闭阀门;

●控制系统自动检测,待到达设定值开阀时刻后,阀门执行开阀程序,阀门开启。

●控制系统检测完成开启时间,阀门自动关闭。

●待系统检测到间隔时间后,继续循环开关阀命令。

4.耗电量

●待机功率

测试待机功率为2W。

●电磁阀组功率

电磁阀组功率为8W(瞬时通电)。

该装置总功率为10W,远小于市场同类电控驱动的装置功率(约50W)。

5.现场应用

气动智能间歇控制装置选取在某气田,采用井下节流的中高压低产气井进行试验。

5.1间歇生产模式

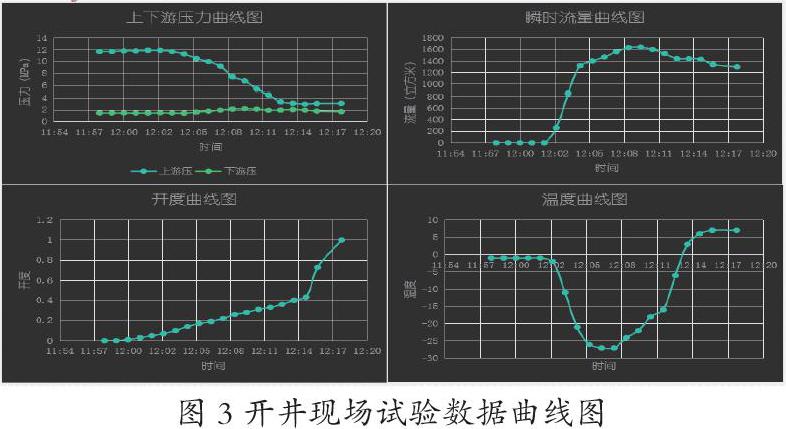

●井1:管压为1.3-1.45MPa,油压最高至11.7MPa,介质温度为0-30℃。井口正常稳定运行后,产气量在0-800m3/h(标况)之间变动,每天井的产气量在0 m3/d-5000 m3/d。该井气量小,含水,符合低产气井试验要求。下图为数据曲线图。

●井2:管压为0.9-1.1MPa,油压最高至13.2MPa,介质温度为0-30℃。井口正常稳定运行后,产气量在0-1100m3/h(标况)之间变动,每天井的產气量在0 m3/d-6500 m3/d。该井气量小,含水,符合低产气井试验要求。下图为数据曲线图。

从图3、图4中可以看出,装置刚开启的时候,上游压力较高,压力下降缓慢,下游压力较低,压力增长也较慢。随着试验过程的持续,阀的开度逐渐增大,上游压力下降明显,下游压力也持续上升,当升至某一值时(为设定值,根据管线设计压力、高压保户值来设定),就不在上升,随着上游压力的持续下降,下游压力也从峰值慢慢下降,最后上下游压力持平,调节阀开度开至最大,压力降至管压,达到正常平稳生产。

5.2功率测试

该装置采用套压气驱动,主要为待机、电磁阀组用电,电磁阀采用脉冲式的,开关瞬时通电,耗电量特别小。现场用功率器测试峰值为10.5W。

装置在现场试验时,安装一块容量为20Ah充满电的电瓶,未佩戴太阳能板,装置每天开关2次,持续运行20天。

给装置佩戴一块30W的太阳能板来为电瓶充电,适合连续阴雨天和光照不足的地区连续使用。

6.经济效益

以试验单井操作成本估算,开关间隔为5天,全年60次,人员及车辆费按2万元计算。采用智能化间歇生产后,单井改造费用按5万元计算,两年半可回收成本。还可提高气井产量,也减少频繁上井,经济效益和社会效益显著。

7、结语

气动智能间歇控制装置与其他间歇系统相比,采用套压气为动力,减少用电量,适合在连续阴雨天及光照不足的地方使用。且具有双重高低压保护功能,满足气井工艺生产管理要求,适用于中高压低产气井间歇生产,提高作业效率;实现高压开井,大幅降低操作成本。达到气井后期的稳产、增产,增加经济效益,具有广泛的应用前景。

参考文献:

[1]顾岱鸿 低渗气田采气工艺理论研究 中国地质大学(北京) 博士论文,2007

[2]邓雄等.低渗产水气井间歇开采制度研究.石油天然气学报 2010,32(6)

[3]梁平,王天祥. 天然气集输技术[M]. 北京:石油工业出版社,2008

[4]陆培文. 实用阀门设计手册[M]. 北京:机械工业出版社,2002

[5] 李瑜,钟谨瑞.国内外井口安全的现状及基本方法[J].天然气工业,2008

[6] 中国石油天然气总公司编. 气田地面工程设计[M]. 山东:石油大学出版社,1995

作者简介:

乔义明,男,工程师,西安海智机电设备有限公司。

(西安海智机电设备有限公司,陕西 西安 710016)