智能制造模式下航天离散型机加车间单元化布局的思考与实践

2020-06-02孙伟峰续焕超葛慧

◎孙伟峰 续焕超 葛慧

(1.陕西航天时代导航设备有限公司;2.中国航天科技集团有限公司;3.中国航天系统科学与工程研究院)

智能制造是新一代信息通信技术与先进制造技术深度融合的集成创新和工程应用,核心是通过信息系统指挥制造要素和制造资源的运行,提升创新能力,实现资源配置最优、产品质量一致性最好、运营成本最低。在智能制造模式下,主要是通过建立虚拟仿真与实际研制生产过程的相互映射,优化构建基于模型的设计/制造/保障一体化模式,并合理规划制造流程,推动制造业产业组织与流程变革。所以,生产组织模式的变革是智能制造的核心。

近年来,随着国家重点型号任务和企业自研产品的不断增多,陕西航天时代导航设备有限公司(以下简称“公司”)作为典型的离散型制造军工企业,型号任务呈现出密集增长的态势,相关任务的技术指标要求更高,技术难度更大,新技术应用更多,质量及可靠性要求更多。面对新的任务要求,在现有人力资源、厂房设备和其他资源没有大幅增加的情况下,依靠传统的经验方法、人工调度等传统模式去完成研制生产任务,已不能适应新的需要。所以,迫切需要通过智能制造模式的变革来推动生产组织模式的改进,从而达到提高生产效率、提高产品质量的目的。

机加车间是公司机械加工的专门车间,包括车、铣、刨、磨、电加工、线切割、电火花十多个工种,承担公司所有零组件的机械加工任务。一直以来,车间采用功能型布局(机群式布局)的方式进行生产作业。这种布局的特点就是把同一种类型的设备和人员集中布置在一个区域,属于工艺原则布局。这种布局的特点是无论产品工艺路线如何变化,产品的加工都要适应工艺/设备的机群摆放。当产品属于研制型、单件、小批量且技术状态变化较大时,该方式有较大的优势,它对设备的适用性要求较低。随着产品批量的增加、工艺和技术状态不断稳定,设备数控化率的提高,特别是任务量的快速增加,该布局方式在提高生产效率、提升产品质量一致性以及适应批量生产的要求方面,表现出诸多不适应。为此,公司经过充分调研和论证,决定采用基于智能制造模式下的单元化成组技术来进行设备布局,以达到提高效率的目的。

一、现有车间功能型布局的问题分析

目前,机加车间为典型的多品种、小批量的生产类型,其特点是:生产品种多,每种品种加工数量少,工作专业化程度低,加工设备大多使用通用性设备,采用集群式布局模式。这种模式主要存在以下问题。

(一)管理困难

1、难以达到均衡生产。功能型布局是以工艺原则为导向,设备大多数是按类集中摆放,因此在生产过程中就需要不间断的对产品进行滚动式的跟踪排产。因为设备的集中摆放,在生产过程中会导致某工种的零件突发增多,同时另一类工种零件极其缺少,于是班组生产任务难以均衡,零件会产生突发瓶颈资源。

2、周转时间较长。产品不断周转无形中增大了产品的生产周期,物流线路混乱,调度人员工作量不断攀升,同时也会导致产品的质量问题不稳定。

3、不利于产品的质量管控。由于零件加工工种按照设备类型进行了班组化管理,因此班组之间会因为各自生产的方便性进行生产,不会考虑该产品最终的加工质量精度。

4、不利于提高人员综合利用率,人员管理成本增加。该模式下将人员技能越分越细,一技专一技。因此,人员在生产过程中的富闲时间不能进行综合的利用,导致车间人员成本不断增大。

(二)物流转运复杂

功能型布局的布置形式柔性较好,便于设备管理的均衡,缺点是物流流线异常复杂。因不同工艺类型需要去往不同设备区域,工序之间的等待会因为区域隔离原因而加长,使加工周期延长。

(三)不便于未来进行自动化改造

功能型布局条件下,每一件产品走完全工艺流程需要前往不同的工种,这些工种散布在车间的各个位置。未来进行自动化改造时,桁架或者机械臂穿越整个车间进行转运不太现实,需要针对某一个产品型号或者某几种混线的产品型号,依据其相对固定的工艺路线,在小的区域范围内进行改造难度较大。

经过广泛地调研论证,公司决定以智能制造为牵引,实现生产模式的变革,借鉴行业企业的成功案例,提出了逐步实现单元化生产的模式。

二、单元化生产模式

(一)单元化生产的概念

单元化生产是精益思想的实践方式之一,是精益生产的核心,其强调进行工序的改善,建立并运用装配、零部件加工、原材料三要素的协同生产体系,目的在于节约资源、缩短交付期、减少库存等。

单元化生产的特点可以使现场人员多能工化,它继承了流水线生产的优点,同时又能够适应小批量、多品种的杂乱与苛刻要求,被誉为“看不见的传送带”。

(二)单元生产化的优点

在多品种小批量生产中采用单元化成组生产具有以下优点:

1、简化的生产管理

单元化的生产,可以有效地进行产品的投入控制、质量控制、产出控制,使生产活动过程更好地运行。

实行标准作业、建立以生产线操作工人为主体的劳动组织,彻底消除无效劳动,采用目视管理 、作业组织的改善、增强设备的自动检测能力、建立安全、文明生产保证体系,降低管理幅度,提高管理精度。

2、合理的物料搬运

单元的布局按照分组分类产品典型工艺流程组成的生产布局,减少了材料的运输距离和搬运次数。

3、生产周期大幅缩短、提高生产质量

单元化的生产方式一方面把相似的产品集中在一起生产,可以大大压缩生产准备时间、工装调整时间等非增值时间,也增加了作业的平行度,缩短了总的生产时间,可以大大提高作业人员的作业熟练程度,缩短单件产品的生产时间,提高产品质量。

4、便于实现生产经济责任制

单元不再按照员工工时计件制进行考核,而是按照单元生产产出对单元进行整体考核,同时也可以实现不同单元之间的对比与竞争,实现生产单元生产经济责任制。

单元化生产模式,不仅仅是一种设备布局的形式,还涉及生产对象、生产人员和生产计划管理等多个方面,构成了一个最底层、最完整的生产组织。

三、单元化布局的思路和实现方法

(一)总体设想

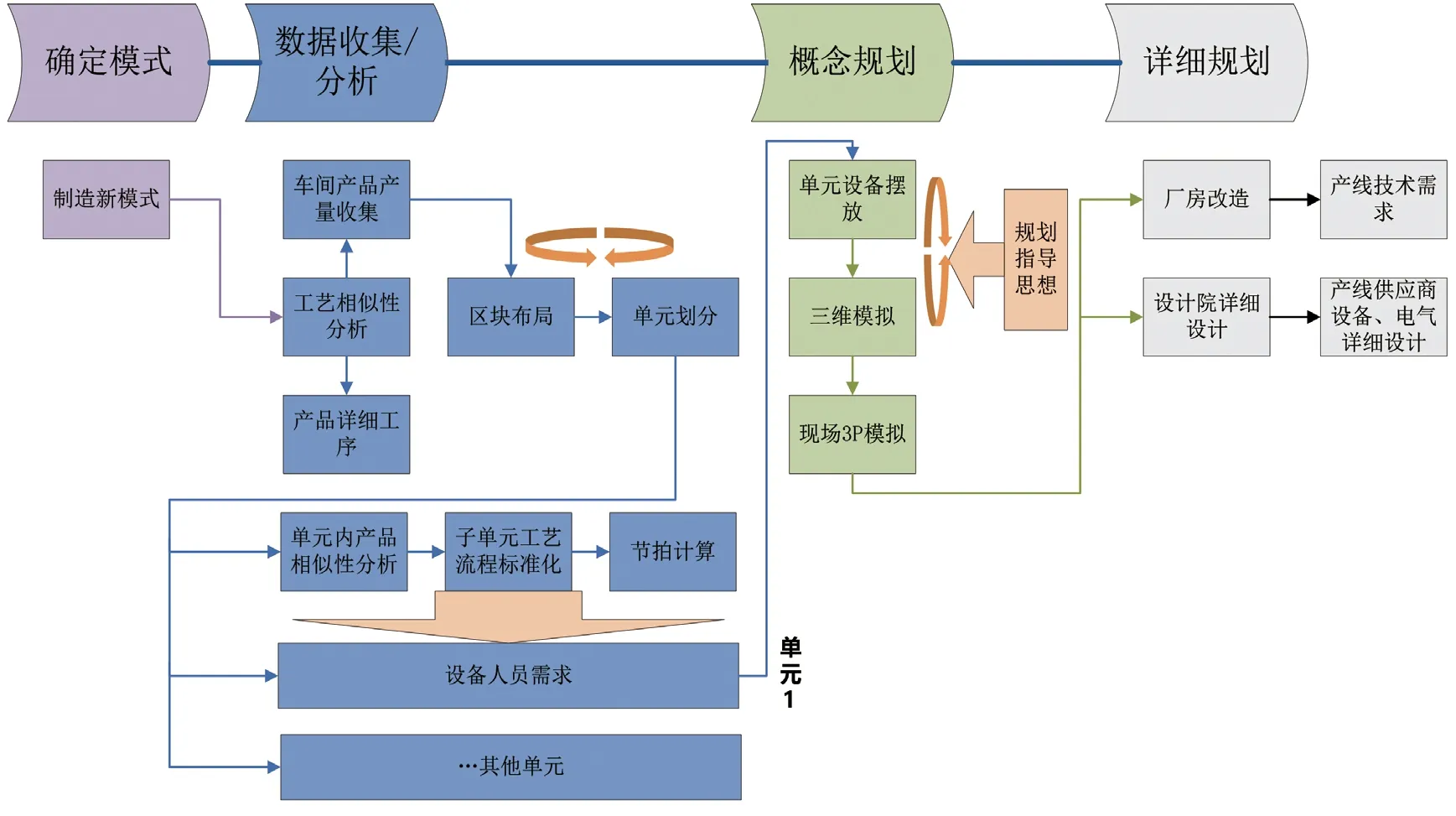

公司机加车间工艺布局从确定目标、数据收集/分析、概念规划、详细规划四个步骤依次展开。

(二)布局原则

1、统一原则

把“人机料法环测”等要素有机地统一起来,并充分保持平衡。因为一旦六要素没有统一协调好,作业容易出现割裂,会延长停滞等待时间,增加物料搬运的次数,所以应充分考虑四要素的平衡的基础上进行规划。

2、最短距离原则

在车间或者单元内物料搬运的距离越短,可以使物料搬运所花费的费用和时间减少。

3、物流顺畅原则

物流顺畅是指物流不要出现较大程度的倒流或者交叉迂回,要设法在规划时使物流像水从高处向低处流动似地顺畅,工序不会出现堵塞。

4、安全满意原则

确保作业人员的安全和减轻疲劳是非常重要的,材料的移动、旋转等都会出现不安全状况,抬升、卸下货物会加剧作业疲劳、应尽量减少。所以在布局时将该类原则重点考虑,使作业人员既能安全又能轻松作业。

5、灵活机动原则

对未来变化具有充分应变力,方案有弹性。如果是小批量多种类的产品,优先考虑“U”型线布局、环型布局等。

6、平衡原则

工站之间资源配置,速率配置尽量平衡。

(三)实现方法

1、模式确定

根据未来任务、资源、技术以及管理发展与变革的需要,通过对现状分析和制造模式对比性研究,确定未来智能制造新模式。

机加车间工艺布局规划方法

2、数据收集/分析阶段

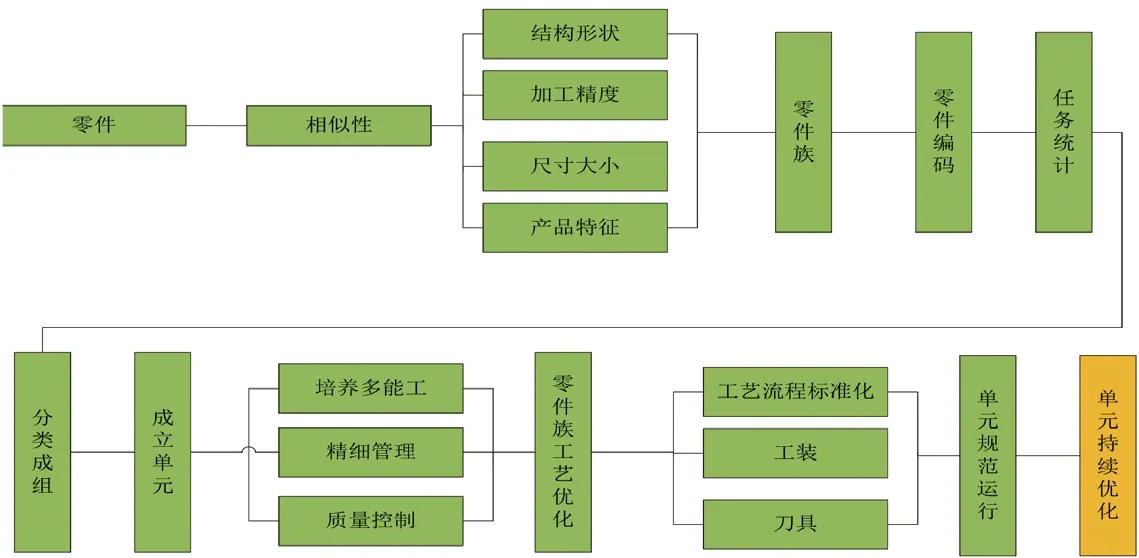

对零件进行分族分类。对所有产品的加工制造有关数据进行整体收集整理,包含产量数据、产品加工工艺路线、实做工时,工艺路线上所使用的设备、人员情况,依据这些数据,对车间所有产品进行第一次工艺相似性分析,进行分族分类,得出工艺/产品大类,并以此工艺相似性分析得到的大类进行车间内部的区块布局。

对设备进行分族分类。根据设备特性、加工精度、维修要求等因素,对设备进行分族分类,并与零件进行匹配,确定单元的设备需求。同时,根据人员的工种、水平、能力等,初步确定设备的操作人员。

进行区块布局。其次在进行区块布局时,需要根据场地的特点,重新合并区块,根据单元与单元间的紧密程度,区块的面积大小,单元的特殊性,规划出初步的区块位置,并在后续概念规划阶段,依据实际情况持续修订。

初步形成单元布局。当区块布局完成后,需要依据区块划分得出的N个单元,每一个单元依次进行详细计算分析。需要根据分配到该单元内的产品进行二次的工艺相似性分析,得到可以用于分析计算的典型类别中的典型型号,并依据典型型号,展开分析其标准工艺流程,根据典型产品工艺流程、详细工时数据等,计算其生产节拍,并计算得到单元设备、人员需求情况。

3、概念规划阶段

当每一个通过单元分析计算,得到设备配置数量后,根据具体的设备尺寸情况、单元内各子单元物流顺畅性、单元出入口情况、设备一人多机操作情况、安全性等,依据规划思路,对单元内设备进行布局规划,并且利用三维布局和现场3P模拟进行校核,持续修订,得到最合适的规划方案。

4、详细规划阶段

当车间每一个单元内部情况规划完成后,对于需求进行改造的部分,对接设计院或其他供应商,提出改造需求;同时对于产线自动化/计算改造需求,对设备供应商提出详细改造需求方案。

单元布局的流程图

机加车间单元的布局图

5、实施阶段

详细设计完成后,根据公司新区搬迁的计划,对布局方案进行评审、补充完善后,根据单元布局的要求进行车间水风电气以及信息网络的改造,完成设备搬迁,配制人员,重新选举单元长,进行人员、设备、生产流程等的磨合,达成目标。

经过广泛调研讨论和测算,并经过三维仿真,共形成7个单位。

四、应用效果

2016年以来,公司在某型零件采用了单元化布局的试点,通过不断的优化产品工艺和流程,实现了在人员和设备没有增加的情况下,产量提升300%,产品的合格率由原来的35%提高到89%。2019年,公司结合新区建设,又重新布局了7个单元,生产效率和产品质量得到大幅提升,取得了很好的效果。