智能电气阀门定位器的研制

2020-06-02王志刚俞利明胡孟杰

王志刚 俞利明 胡孟杰 薛 斌 刘 军

(浙江中控自动化仪表有限公司)

在工业自动化过程控制领域中, 变送器、调节器和调节阀可以组成一个常见的控制回路,调节阀作为最终的控制执行元件,在很大程度上决定了过程控制性能的优劣。 阀门定位器与阀门、执行机构共同构成调节阀, 经由输入和反馈,形成闭环控制回路。 阀门定位器的优劣可影响阀门静态特性、动态特性、控制精度、速度和控制的灵活性。

1 智能电气阀门定位器

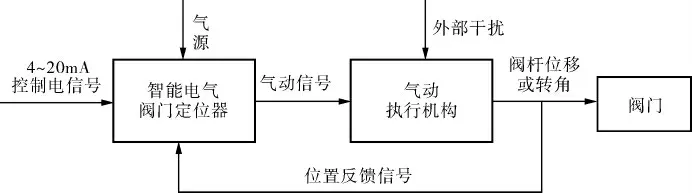

按输入信号,阀门定位器可分为气动阀门定位器和电气阀门定位器[1]。 电气阀门定位器以压缩空气为动力源,接收来自DCS 系统(或调节器)的电信号,与阀位反馈机构获得的位置反馈信号相比较, 判断与设定的流量特性关系是否相符,进行闭环控制, 调节进入气动执行机构的气压,从而调整阀门开度,其控制回路如图1 所示。

图1 调节阀控制回路

由浙江某公司研制的SPVP2000 型压电阀式智能电气阀门定位器,可根据控制系统提供的4~20mA 输入信号,经软件算法处理后,输出PWM信号,控制阀门开度,并依据反馈值调整阀门位置。 该定位器具有操作简单、功耗低及定位精度高等特点,实现了控制阀产品的智能化。

2 系统总体设计

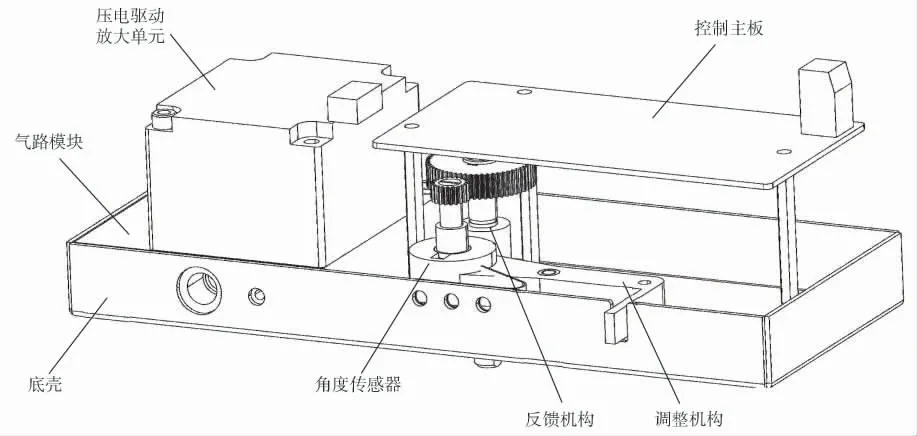

智能电气阀门定位器主要包括压电驱动放大单元、气路模块、控制主板、传感模块及反馈机构等,其结构组成如图2 所示。

图2 智能电气阀门定位器结构组成

智能电气阀门定位器的工作原理为: 来自DCS 系统(或调节器)的4~20mA 控制量电信号作为调节阀位的设定值ω,与来自阀位反馈机构中角度传感器传来的阀位实测值χ,二者通过A/D 转换器输入至CPU 模块,在CPU 模块处理过后,比较求得二者偏差,若偏差值超过定位精度,再利用控制算法求得阀位控制量γ, 输出指令控制压电阀进气或排气,从而调节进入执行机构的压缩空气流量,推动阀杆做直线运动或转动改变阀位开度, 该位移再通过反馈机构和角度传感器将位移量实测值χ反馈回至CPU 模块, 从而进行闭环控制。当流量特性曲线偏差很大时,定位器输出连续信号;当偏差不大时,输出脉冲信号,偏差越小,脉宽越小;当偏差调节至阀门调节精度范围内,则不输出控制指令,使压电阀处于保持状态。

2.1 硬件电路设计

硬件系统为二线制系统,即电源线和信号线共用一对导线,系统总输入信号(4~20mA)既作为定位信号,又提供定位器所需电源消耗。 因此,低功耗也是该系统设计目标之一。 笔者主要对以下部分进行说明:

a. 电源模块。 由于4~20mA 电流是系统的唯一输入, 既作为阀门的定位信号又为整个定位器系统供电, 因而电源电路与电流采样电路在设计时需要综合考虑。

b. 电流采样电路。 该电路采集4~20mA 电流信号,并转换为模拟电压信号,经由A/D 采样获知阀位调节预设值,并传递给数据处理模块进行后续处理。

c. 阀位反馈电路。 该模块电路主要实现对磁阻式角度传感器的驱动, 并对传感器输出信号进行数据采集,将当前信号转换为数字量信号,传递给数据处理单元做后续处理。

d. MCU 数据处理单元。 该模块采用MSP430系列芯片作为主要的数据处理单元,比较采样电路输出的阀门预设位置和反馈电路的阀门当前位置,输出一定占空比的PWM 方波,经过I/P 转换来控制阀门运动。

e. I/P 转换单元。 该模块采用压电阀式结构,将电信号转换为气信号,通过信号放大,驱动气动调节阀动作。

在此硬件系统基础上搭建环境测试主要性能指标,并与定位器技术参数指标作比较,验证系统性能。

2.2 软件系统设计

智能电气阀门定位器在使用现场安装完成后,系统需进行参数组态,手动设定部分基本参数,随后进入系统自整定模式,实现大部分参数初始化校准, 完成定位器与阀门的自动匹配,实现自动化、智能化。

系统切换至自动运行工作模式后,由主控室信号对阀门实施自动控制。 自动控制模式下,系统定时采样来自DCS 系统的控制信号和阀门阀位反馈信号, 进行数据处理运算并输出信号,调整阀门开度。 当系统出现异常时,调用故障诊断报警输出子程序,对系统进行手动调整。 因此,系统需要手动操作和自动运行两种工作模式,实现系统工作方式的切换, 以满足不同工况下的需求。 此外,经由按键和显示屏实现与系统的人机交互,通信模块实现了基于HART 协议的通信功能。

基于以上分析,将智能电气阀门定位器的软件系统划分为控制、管理和通信三大模块,系统采用自上而下、模块化的设计思路,便于后续调试和功能扩展。

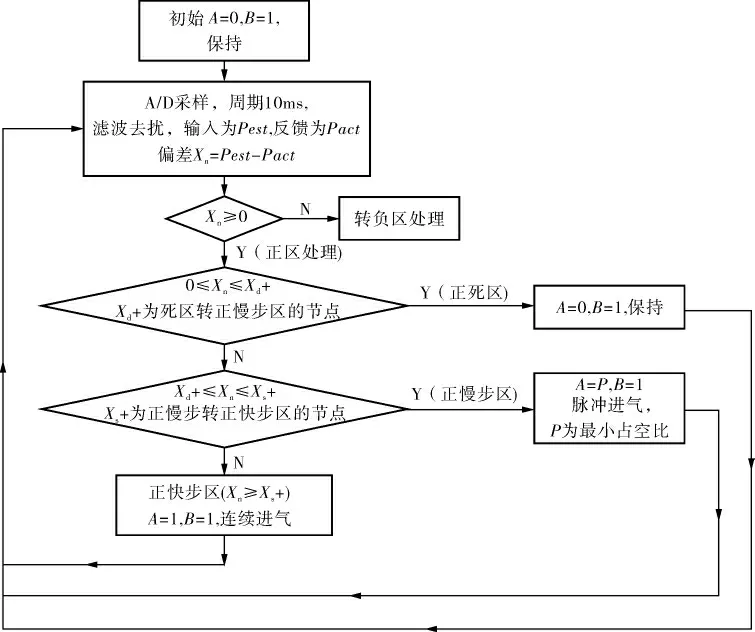

根据控制量设定信号与反馈机构反馈信号的偏差,将偏差范围划分为正(负)向快步区、正(负)向慢步区和死区五大区域。不同的偏差区域,采取相对应的控制信号控制压电阀,实现压电阀进气、排气和保持状态。 最终设计的控制程序流程如图3 所示,其中负区处理流程与正区类似。

图3 控制程序流程

2.3 机械系统设计

结构件作为阀门定位器的执行、 反馈机构,实现阀门定位器精确定位,是系统功能实现的基础,包括壳体、气路模块、反馈装置及调整机构等。

壳体为各硬件结构提供安装孔位,实现系统各模块合理布局。 气路模块和压电阀作为连接气源与气动执行机构的桥梁,有效而精确地驱动气动执行机构来调节阀位。 通过气路模块中气路的不同设计,以满足阀门定位器的不同需求,如单作用、双作用定位器。 反馈装置由角度传感器、一对传动比为3∶1 的齿轮、 传动轴及轴承座等其他配件构成,通过反馈装置将阀门开度转角实时放大传递至系统。 调整机构由弹片和调整连杆构成,用于传动齿轮间的离合,调整齿轮位置,简单易用。

3 定位精度实验对比

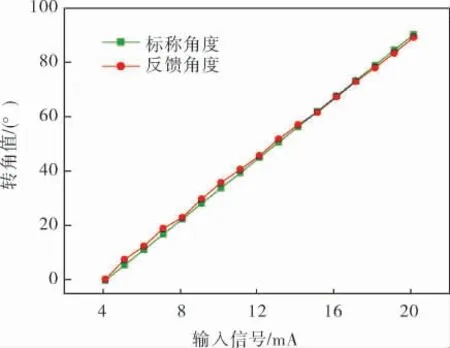

采用空气压缩机提供气源, 搭建实验平台,进行定位精度实验。 通过比较标称角度与实际反馈角度间的误差, 测试SPVP2000 智能电气阀门定位器的工作性能及其定位精度,结果如图4 所示。

图4 执行机构转角值随输入信号变化曲线

由实验结果可知, 随着输入电流的增加,执行机构转角值逐渐增大,且近似为线性变化。 由图4 可知,系统设定的标称角度与执行机构实际转角值偏差较小。 因此,可以认为该智能电气阀门定位器性能及其定位精度满足工作要求。

4 结束语

笔者研制了SPVP2000 型压电阀式智能阀门定位器, 设计并完成了阀门定位器定位精度实验。 通过对比系统设定的标称角度与实际反馈角度间的误差,验证了产品工作的可靠性。 通过实际应用表明,该智能电气阀门定位器具有操作简单、功耗低及定位精度高等特点,实现了控制阀产品的智能化。