自升式稳桩平台单桩施工技术研究与应用

2020-06-01王俊杰黄艳红张成芹

王俊杰,黄艳红,张成芹

(中交三航(上海)新能源工程有限公司,上海 200137)

0 引言

在我国海上风电场建设中单桩基础由于其海上施工工效高、可工厂化制作等优势,得以广泛应用。但在风、浪、流以及地质条件等因素的共同作用下,为保证单桩基础的施工质量(平面位置偏差≤50 cm,垂直度偏差≤0.3%),沉桩稳桩技术在整个单桩基础施工过程中尤为关键。

目前,国内海上风电工程中,单桩施工主要有两种施工方案,一是采用起重船搭设导管架稳桩平台,通过稳桩平台上的定位油缸来调整沉桩垂直度,但这种方法沉桩工序复杂,辅助船机配套多;另一种方法是采用专用自升式风电安装平台,在平台一端配备双层抱桩器,以调整控制桩身的竖直度,这种方法工序简单,但自升式风电安装平台的船机成本高。

因此,本文针对海上风电工程单桩基础,提出了一种自升式稳桩平台施工方法,并成功应用于国华东台四期(H2)300 MW 海上风电场工程。

1 工程概况

国华东台四期(H2)300 MW 海上风电场工程位于东沙北条子泥,离岸距离约42 km。风场总装机规模302.4 MW,共布置63 台上海电气4.0 MW风机及12 台远景能源4.2 MW 的风电机组。

工程共包含75 台风机基础,其中47 号、66号风机基础为已施工完成的试桩高桩承台基础,其余73 台风机基础均采用无过渡段单桩基础结构形式,单桩直径5.5 m,桩顶高程+11.0 m(85 高程系,下同),桩长 57~76 m,桩重 446~623 t,桩端进入⑥-2 层粉细砂、⑦层粉质黏土或⑧层粉细砂[1]。

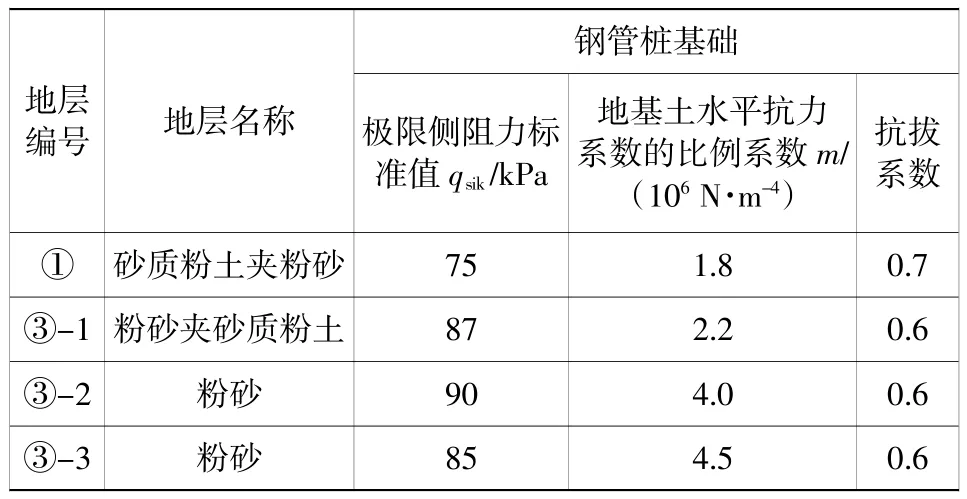

根据《国华东台四期(H2)300 MW 海上风电项目工程地质勘察报告》[2],该地区的土体参数情况如表1 所示。

2 自升式稳桩平台研制

为优化单桩稳桩措施,提高施工工效,降低施工成本,研制了一种简易的自升式稳桩平台“稳桩1 号”。平台总平面布置如图1 所示[3],自升式稳桩平台主要参数见表2。

表1 桩基设计参数表Table 1 Design parameters of pile foundation

图1 自升式稳桩平台总平面布置Fig.1 General plan layout of jack-up stable pile platform

表2 自升式稳桩平台参数Table 2 Parameters of jack-up stable pile platform

自升式稳桩平台艏部布置一套稳桩系统,用以控制单桩沉桩垂直度,稳桩系统采取双层抱桩形式,上下两层高差7 m,每层4 个定位液压油缸,每个液压油缸抱桩能力为70 t,稳桩直径范围为5.5~7.5 m;平台艉部设置舵桨系统,实现场区内自主移船和进点粗定位;稳桩平台四角各设1 套锚泊定位系统,配合DGPS 实现精确驻位;稳桩平台设置升降系统,其中桩腿布置在平台两舷,从而增加甲板有效面积,桩靴可拆卸以适应不同的海床,液压插销式升降系统能够保持工作平稳、安全可靠;稳桩平台中部采用局部加强,便于加装200 t 履带式吊机兼顾其他施工作业。

3 自升式稳桩平台单桩施工工艺研究

3.1 插桩深度计算

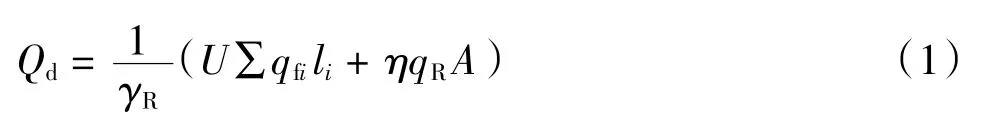

本次施工过程不安装桩靴,因此只进行桩腿插桩深度的计算[4]。计算依据JTS 167-4—2012《港口工程桩基规范》,计算方法如下。

式中:Qd为单桩轴向承载力的设计值,kN;γR为单桩轴向承载力的分项系数,取2.0;U 为桩身截面外周长,m;qfi为单桩第i 层土极限侧摩阻力的标准值,kPa,没有当地经验值时,可按表1 取值;li为桩身穿过第i 层土的长度,m;η 为承载力折减系数,可按《港口工程桩基规范》表4.2.4-3取值;qR为单桩极限端阻力标准值,kPa,可按《港口工程桩基规范》表4.2.4-2 取值;A 为桩端外周面积,m2[5]。

考虑如下4 种工况:

1)工况一:桩腿初始预压400 t。

2)工况二:桩腿初始预压310 t。

3)工况三:考虑4 m 的冲刷,同时保证桩腿的极限承载力400 t。

4)工况四:考虑4 m 的冲刷,同时保证桩腿的极限承载力310 t。

插桩深度计算的结果详见表3 所示。

表3 插桩深度计算结果Table 3 Calculation result of cutting depth

由于桩端持力层所处土层属于砂质土层,土质较好,而且持力层下部无软弱土层,无穿刺的风险。

3.2 水平稳定计算

在实际施工过程中考虑如下两种工况。

1)工况一为千斤顶顶推

作用荷载:1.2×结构自重(包括平台上荷载)+1.5×千斤顶推力(70 t)+0.7×1.5×波流力+0.7×1.5×风荷载(按7 级风考虑)。

2)工况二为台风

作用荷载:1.2×结构自重(包括平台上荷载)+0.7×1.5×波流力+0.7×1.5×风荷载(按 12 级风考虑)。

按照之前的插桩分析结果,选取预压310 t,且考虑4 m 冲刷的情况为最不利情况进行复算,此时桩基入土为11.2 m。

计算得到,在顶推工况下,自升式海上稳桩平台桩身最大应力为62.6 MPa<205 MPa,最大水平位移为87.3 mm;在台风工况下,自升式海上稳桩平台桩身的最大应力为33.3 MPa<205 MPa,最大的水平位移为14.1 mm,满足施工要求。

3.3 施工工艺设计

1)施工工艺流程

自升式稳桩平台单桩施工工艺流程见图2。

图2 自升式稳桩平台单桩施工工艺Fig.2 Single pile construction technology of jack-up stable pile platform

2)进点、抬升

自升式稳桩平台通过两艘锚艇绑拖至机位附近进行抛锚,总共抛4 口锚,抛锚完成后通过绞锚及DGPS 定位至桩中心位置(抱桩器中心与桩中心重合),平台就位完成后,待高平潮时进行自升式稳桩平台插腿顶升,顶升时,平台底标高控制在+5.5 m。

3)主起重船进点

自升式稳桩平台插腿就位顶升完成后,松开锚缆;随后主起重船进点,考虑到现场涨落潮对运桩驳靠泊的影响,主起重船船头方向与潮流向一致,船位布置示意图见图3。抛锚时先进行起重船抛锚作业,待起重船完成抛锚后再进行运桩驳靠泊。起重船进场后抛6 口锚,控制船位到达设定的坐标附近,通过GPS 显示船位,调整锚缆长度,对其进行精确定位。

图3 船位布置示意图Fig.3 Ship layout

4)沉桩作业

起重船起吊单桩入自升式稳桩平台抱桩器,缓慢释放,单桩入土后调整抱桩器上下两层的液压油缸,将钢管桩抱紧,并采用2 台全站仪进行钢管桩的垂直度监测和控制,调整钢管桩的垂直度,偏差不超过0.1%。

单桩在自重的作用下,下沉到泥面下一定的深度停滞时,将钢管桩实际自重入土深度与理论计算自重入土深度进行对比[6],如有明显差别应及时进行分析并决定是否调整;当单桩自沉正常后,起重船继续缓慢下放钢丝绳,让钢丝绳处于不脱钩、不受力的状态。观察15 min,如果桩身无变化,则进行下一施工工序;如桩身有变化,则继续观察。

单桩确认稳定后,解除主吊耳处钢丝绳,然后通过液压锤及其工装对桩顶施加额外荷载进行压桩施工,该方式可以避免溜桩情况的发生。

压桩完成后观察桩身20 min,确定单桩无下沉变化后起吊液压锤及其工装至甲板并解除工装开始起吊液压锤套锤操作。

在确保单桩垂直度满足要求的情况下(开锤前单桩垂直度按0.05%~0.10%控制),开动液压锤,先用小能量的锤击力点动2~3 锤,暂时停止一段时间,无异常后继续点动2~3 锤,再次暂时停止一段时间,反复3~4 次,并派测量员观测实时的桩身数据,以调整桩身姿态[7]。

完成桩身调整后,进行15 min 观测,如果没有变化则继续进行沉桩施工,每间隔1~2 m 观测记录、桩身调整1 次,当桩继续入土10 m 时,变成每间隔3~4 m 观测记录、桩身调整1 次,当桩入土深度为30 m 左右时,调整措施已没有办法起到调整的作用,改成连续液压沉桩(此时单桩的垂直度按0.10%~0.15%控制)[8]。

主吊耳接近平台时,单桩入泥深度超过30 m,扶正、导向装置失去作用。收回扶正、导向装置,让主吊耳穿过平台,完成沉桩。

4 应用效果分析

自升式稳桩平台于2019 年1 月13 日首次应用国华东台四期(H2)300 MW 海上风电场项目45号基础的单桩施工中,施工实景见图4。

图4 自升式稳桩平台施工实景Fig.4 Construction scene of jack-up stable pile platform

其中自升式稳桩平台当日13:00 进点定位,13:20 开始精定位;13:52 精定位完成;15:42 开始插桩腿;19:46 顶升保压完成。稳桩平台耗时7 h具备沉桩施工条件,远小于导管架稳桩平台2 个有效工作日的搭设时间。同时无需配备搭设稳桩平台的起重船、运输驳和振动锤。

沉桩过程总锤击数为3 378 击,沉桩过程中锤击最大能量为1 000 kJ,停锤时最后25 cm 平均贯入度为5 mm,桩顶实测标高为+11.12 m(设计高程为+11.0 m,设计高程允许偏差<50 mm),入土深度46.88 m,沉桩偏位<30 cm。垂直度偏差0.05%,满足设计和规范要求。

5 结语

自升式稳桩平台应用于海上风电单桩基础施工,不仅可以减少对辅助船机的使用,还可以大大提高施工工效,具备较好的经济效益,可推广应用于其他单桩基础的海上风电工程施工中。