选煤厂物料缓冲装置的设计与应用

2020-06-01武磊

武 磊

(潞安集团 李村煤矿,山西 长治 046600)

物料缓冲是选煤厂在设计与生产过程中的重要环节。选煤厂传统设计物料转载部分一般套用设计手册中的非标件设计标准,多以“能用”为主,缺乏考虑各个转运点的位置、落差、角度、速度、物料颗粒大小等因素。在使用过程中经常出现非标件磨损严重、维护量大、物料过粉碎、胶带加载跑偏等问题,影响正常生产;同时转载岗位起尘大、噪音大等问题对岗位工人职业卫生健康造成危害。

解决上述问题的关键在于物料转载运输过程中的缓冲,笔者通过李村选煤厂的生产实践经验,总结出一套行之有效的方法。

1 异形溜槽设计

溜槽集运输、密封、分配、集中以及调节工艺等功能于一体,是选煤厂运输设备及生产设备之间相连接的重要组成。如果溜槽设计不合理,会导致溜槽衬板磨损严重,物料过粉碎,转载点起尘大,噪音大等问题,严重时甚至会出现堵塞溜槽、致使设备无法运转。在选煤厂设计中,除了在转载中尽量降低落差,减小物料下落时的冲击速度之外;可以通过设计异形溜槽的方法进行物料缓冲。

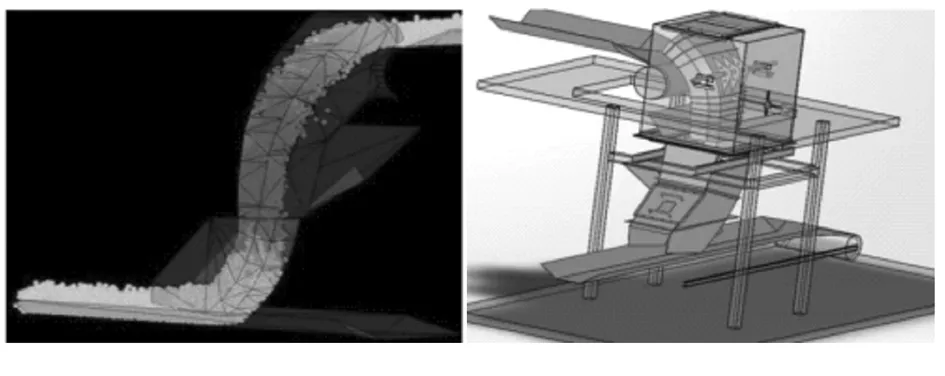

通过采用数值软件对散状物料运动进行模拟,从而掌握物料流的形状和运动轨迹,为异形溜槽的优化及设计提供依据,图1为散状物料输送计算机模拟和设计图。

根据散状物料模拟轨迹及溜槽设计图,在原煤胶带转载点处对原溜槽进行了结构优化。优化了溜槽的方向及角度,使溜槽角度与物料走向基本一致,使煤块自然滑下,物料到达下一级带式输送机带面的运动方向和速度与下级输送带大致相似,从而减少了物料对溜槽及胶带的冲击磨损,延长了使用寿命,同时也降低了物料在转载过程中的噪音及扬尘。

图1 散状物料运动轨迹模拟及异形溜槽设计

2 溜槽缓冲装置设计及应用

2.1 溜槽缓冲箱的设计及应用

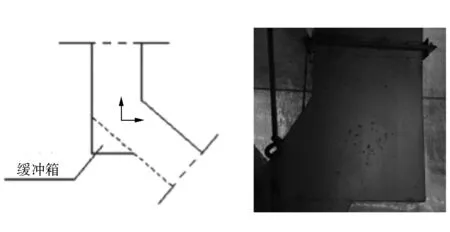

根据物料运动轨迹,在原溜槽冲击面、改向转点等位置增设缓冲箱,图2为溜槽缓冲箱设计及现场应用。缓冲箱内积存末煤形成堆积“缓冲垫”,物料落下不会直接冲击溜槽衬板,而是冲击堆积在溜槽内的“缓冲垫”,减少了物料与溜槽之间“硬碰硬”,降低了物料对衬板的冲击磨损,同时可降低转载点物料破碎起尘,降低岗位噪音。落差较大的溜槽,设计多级缓冲,降低最终落料点的冲击速度。

图2 溜槽缓冲箱设计及现场应用

2.2 块状物料阶梯溜槽的设计及应用

块状物料的缓冲问题一直是选煤厂生产的难题。在块精煤转载过程中粉碎现象严重。据筛分试验数据,李村选煤厂块精煤产品装车时限下率达到29%,大量的粉末严重影响客户使用,使块煤批合格率下降。块矸石在转载过程中直接冲击下方的胶带输送机胶面和刮板输送机底板,致使岗位噪音增大,起尘严重,不规则的块矸石的直接冲击使胶带胶面及刮板机底板损坏严重,材料费用加大,维修量增加。

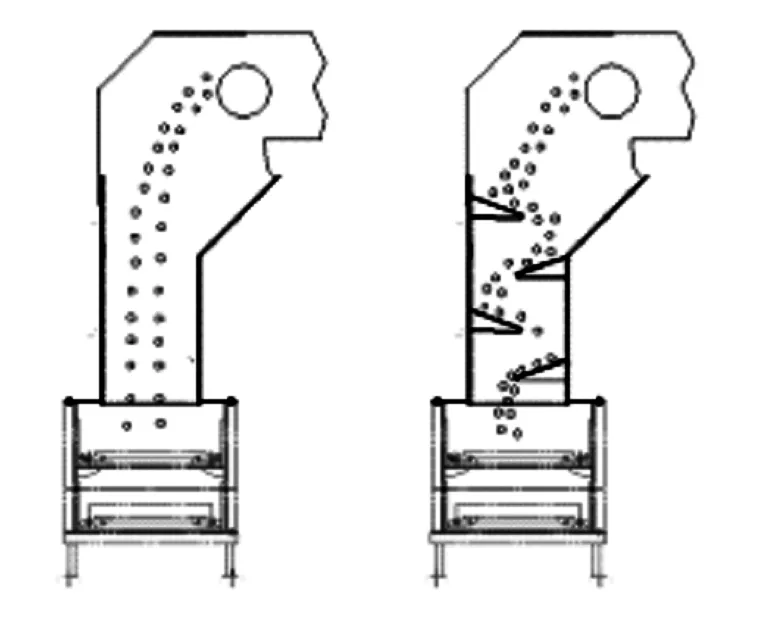

经研究块状物料的运动轨迹,设计了倾角为35°的4段阶梯溜槽,每一段溜槽由厚度为12 mm的耐磨钢板焊接而成的三角支撑,长度与溜槽过煤面宽度相等,宽度为溜槽纵向宽度的1/2。设计前后物料在溜槽内的运动轨迹如图3所示, 改造前物料由机头滚筒抛出后沿抛物线落在下方设备上,而改造后物料则沿阶梯缓冲板经多次减速后落入下方设备。

图3 块状物料阶梯溜槽设计前后物料流动轨迹对比

以2 m高的溜槽计算,mgh=1/2mv2,物料落至最低处时速度为6.4 m/s,经4级阶梯溜槽后,速度可减至1.6 m/s,物料的冲击动能降低94%。经块精煤筛分试验数据得知50 mm限下率由29%将低至8%。块矸石转载过程中对下方的带式输送机胶面及刮板输送机底板冲击明显降低,减少了岗位噪音及扬尘。

3 脱介筛筛面减速装置的设计及应用

脱介筛是以脱除物料表面分选介质的振动筛,李村选煤厂共有不同类型的脱介筛6台。其中矸石脱介筛为2461型的香蕉筛,安装2 mm的不锈钢条缝筛板。李村矿矸石粒度为50~150 mm,密度为1.8~3.2 g/cm3,当脱介筛工作时振幅为11 mm,抛角为45°,当工作时高密度大粒级的矸石在筛面上翻滚,高速冲击筛板和横压条,使筛面寿命只有30 d,横压条寿命只有15 d,同时高速运动的矸石通过筛面的时间只有8 s,脱介时间短,介耗较大。

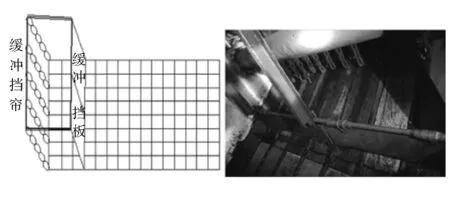

在筛面入料端第一排横压板处设计一排重型缓冲挡链,在第二排横压板处设计一排活动缓冲挡板。图4为脱介筛筛面减速装置的设计与现场应用示例,当矸石给入振动筛后,在自然倾角及振动筛抛角的共同作用下加速到第一排横压板处时由重型缓冲挡链对其进行一次减速,当运动到第二排横压板处时由缓冲挡板对其进行二次减速,使矸石在筛面的运动速度明显降低,从而降低矸石对筛面及横压板的高速冲击。

图4 脱介筛筛面减速装置的设计与现场应用

改造后,可使矸石经过第二段横压板时的速度由0.75 m/s降低至0.3 m/s,极大降低矸石在筛面的速度,使矸石通过筛面的时间延长至20 s,可使筛板寿命延长至80 d,横压条寿命延长至40 d;同时增强了脱介效果,使块煤系统介耗由原来0.7 kg/t降低至0.55 kg/t。

4 旋流器排料箱内物料缓冲

旋流器是重介质选煤厂重要的分选设备,旋流器在分选过程中分选压力高,溢流从旋流器中结束分选后排出速度快、压力大且含有大量介质,需要先经过排料箱缓冲、卸压、降速后方可进入脱介筛脱介,由于溢流中含有大量介质,导致排料箱箱体磨损严重,检修工作量大,增加了材料消耗和检修维护工作量。为降低磨损和减轻职工检修维护工作量,特在内部增设可定期拆卸式马鞍型防护板。

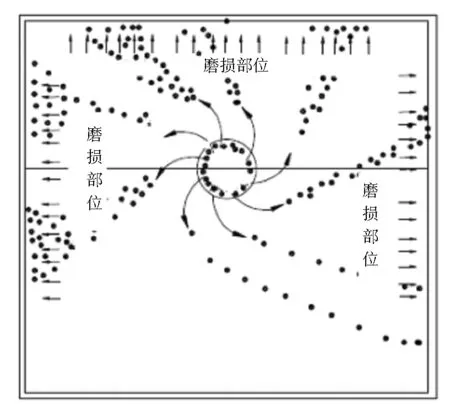

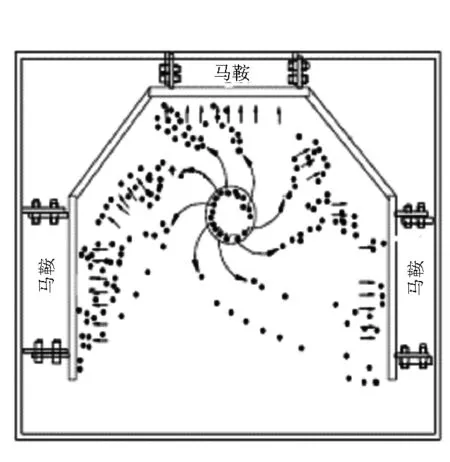

利用排料出口落点处的马鞍形可拆卸式耐磨板,使介质和物料经过耐磨马鞍卸压减速,同时改善了底流口介质流走向,使介质流由扩散型“扇形”分料转变为紧凑型束状分料,图5为旋流器排料箱安装缓冲装置前后物料分布图,可避免对箱体结构直接磨损,减轻维护箱体的工作量和难度。

图5 旋流器排料箱安装缓冲装置前后物料分布

综上所述物料缓冲装置可在选煤厂物料的运输转载过程中大幅降低非标件磨损,解决材料消耗大,物料过粉碎,岗位起尘,岗位噪音大等问题。笔者总结的选煤厂异形溜槽、溜槽缓冲箱、块状物料阶梯溜槽、脱介筛筛面减速装置、旋流器排料箱等几种物料缓冲装置的设计及应用取得较好的实践效果。