油井管漏磁检测的复合磁化器轻量化方法

2020-05-31胡孝刚王荣彪柯新月康宜华

胡孝刚,王荣彪,柯新月,康宜华

(华中科技大学 机械科学与工程学院,武汉 430074)

在石油的开采过程中,油井管作为重要的部件,常受到复杂交变载荷和腐蚀介质的共同作用而出现,从而带来巨大的经济损失,甚至是人员伤亡,因此油井管的在役无损检测显得尤为重要[1]。漏磁检测(MFL)是一种非破坏性检测方法,因相对较低的成本和较快的检测速度而被广泛应用于油井管的无损检测中。待测油井管磁化至近饱和状态后,缺陷周围将形成漏磁场,用传感器检测该漏磁场就能反映和评判缺陷的状况[2-3]。

目前,通常采用便携式探伤仪对油井管管外进行检测。这类便携式探伤仪的励磁源可以分为2类:一类是永磁铁,一类是电磁线圈。如马义来等采用永磁励磁方法,设计了一种6磁轭全覆盖式钻杆漏磁检测励磁装置,该励磁装置可以用于检测φ3 mm通孔及宽1 mm、深1.5 mm的沟槽,但其磁化强度无法调节,安装拆卸时的作用力大,检测分辨率也不高[4];刘丹等设计的自爬式钻杆现场检测装置和合肥中大检测技术有限公司的ZDJC-90便携式钻杆检测装置,均采用直流线圈进行励磁,可以检测宽0.5 mm、深1 mm、长15 mm的横向裂纹及深1.5 mm的φ1.5 mm盲孔,检测分辨率较高,但体积大、质量达46 kg[5-6]。

现有的便携式检测装置依然存在磁化器质量过大或者磁化器装拆作用力大,且磁场强度无法调节等问题,在实际应用中有诸多不便。为了解决这些不足,笔者提出了永磁铁和电磁铁的复合励磁方法,最终实现了磁化器的轻量化。

1 油井管漏磁检测轻量化方法

1.1 常见磁化法

磁化是漏磁检测的关键技术之一,目前油井管的轴向磁化方法从结构上分,主要包括永磁铁磁化方法、磁轭式电磁铁磁化方法和穿过式线圈磁化方法。图1为以上几种磁化方法的原理示意。

图1 常见磁化方法原理示意

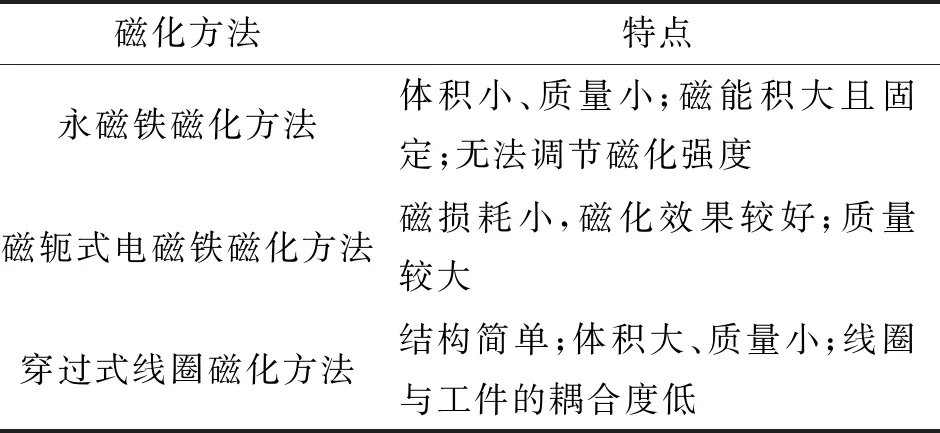

3种磁化方法的主要特点如表1所示。

表1 3种磁化方法的特点

1.2 永磁铁和电磁铁复合磁化方法

鉴于已有的单一励磁方式存在种种问题,提出了一种基于永磁铁和电磁铁的复合磁化方法:永磁励磁磁路提供基础磁场B0,电磁线圈中通入直流电得到可调磁场B1,其中B1可以通过改变励磁电流进行调节,则油井管局部复合励磁磁场B如式(1)所示。

B=B0+B1

(1)

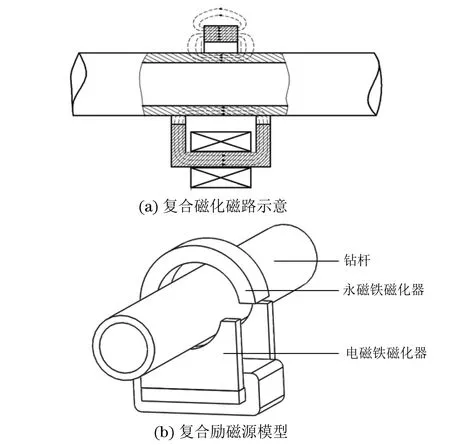

复合磁化磁路主要由永磁铁磁化磁路和电磁线圈磁化磁路复合叠加而成,复合磁化磁路示意如图2(a)所示。为了使磁场在油井管管体局部均匀分布,复合磁化励磁源由1个永磁励磁源和1个电磁铁励磁源组成,其中电磁铁磁化磁路呈180°分布于永磁铁磁化磁路对侧,且电磁铁磁化磁路沿油井管管体周向间距大于永磁铁磁化磁路的长度,整个装置的磁化区域覆盖油井管管体360°。图2(b)为复合励磁源模型,在整个复合磁化装置中,2个励磁源的N极和S极位于同侧,所形成的磁场通过油井管管体时呈叠加状态;否则,形成的磁场通过油井管管体时呈抵消状态,不能激励缺陷漏磁场。

图2 复合磁化磁路及复合励磁源模型

1.3 多种磁化方法的比较分析

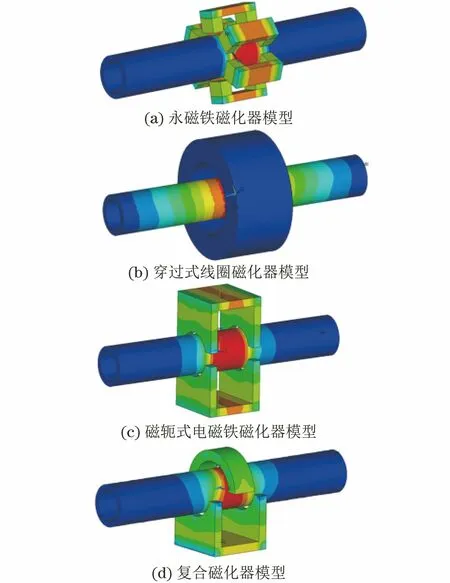

采用有限元法对上述4种磁化方法进行分析,并对直径为89 mm,厚度为10 mm的油井管进行仿真。选择Solid96单元作为ANSYS分析的单元类型,采用RACE命令建立跑道型线圈作为电磁线圈励磁源。空气相对磁导率为1.0;线圈磁轭衔铁、线圈磁轭极板、永磁体导磁板、油井管为非线性材料,通过B-H曲线进行赋值,其中衔铁、极板、导磁板材料为工业纯铁;永磁励磁源根据励磁方向定义矫顽力方向和大小。根据实际情况,选择合适的尺寸,对4种模型依次进行建模:永磁铁磁化器由6个磁铁作为磁轭式磁化器,磁轭衔铁宽为40 mm,厚为15 mm,长为110 mm,永磁铁极板长为40 mm,宽为25 mm,高为30 mm;磁轭式电磁铁由两对边磁轭式磁化器构成,磁轭衔铁宽为140 mm,厚为18 mm,长为135 mm,磁轭极板长为140 mm,宽为18 mm,高为90 mm,线圈匝数为900匝;由于探头要布置于穿过式线圈内部,因此励磁线圈内径需要足够大,取内径为160 mm,宽为134 mm,匝数为2 400匝,电流为7 A;复合磁化器永磁铁厚度为30 mm,磁轭衔铁宽为140 mm,厚为18 mm,长为135 mm,磁轭极板长为140 mm,宽为18 mm,高为90 mm,线圈匝数为800匝。几种磁化器模型如图3所示。

图3 几种磁化器模型

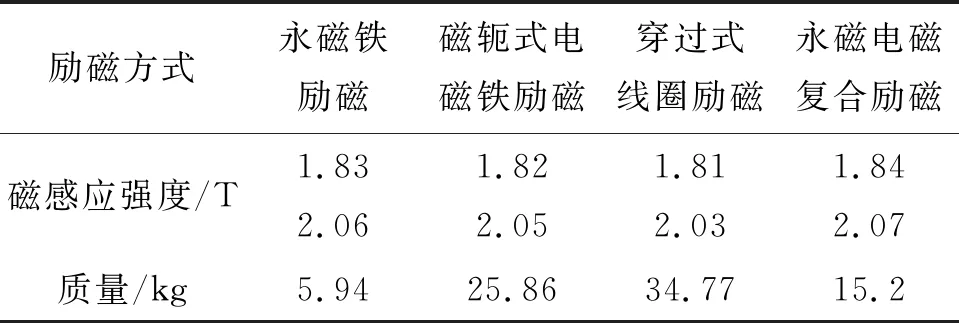

通过对上述有限元模型的求解,在4种磁化方法都有相似的磁化效果下,对4种磁化方式磁化器的质量进行比较,所得结果如表2所示。可知,磁轭式电磁铁励磁磁化器质量远小于磁轭式电磁铁磁化器及穿过式线圈磁化器的质量。与此同时,与单一的永磁铁磁化器相比,复合磁化器采用开源式永磁铁作为励磁源可以有效地减小与油井管的拆装吸力。可见,复合磁化器兼具了各磁化器的优点,如便携、体积和质量小、拆装吸力小,磁化效果良好。

表2 几种磁化器质量及磁感应强度

2 基于有限元分析的磁化器质量优化

根据上述提出的复合磁化方法,设计了一种轻量化的复合磁化器。为了使该磁化器满足磁化需求,即满足对油井管通孔、内盲孔等缺陷的检测能力,需要对该磁化器的结构进行参数优化,达到轻量化要求。

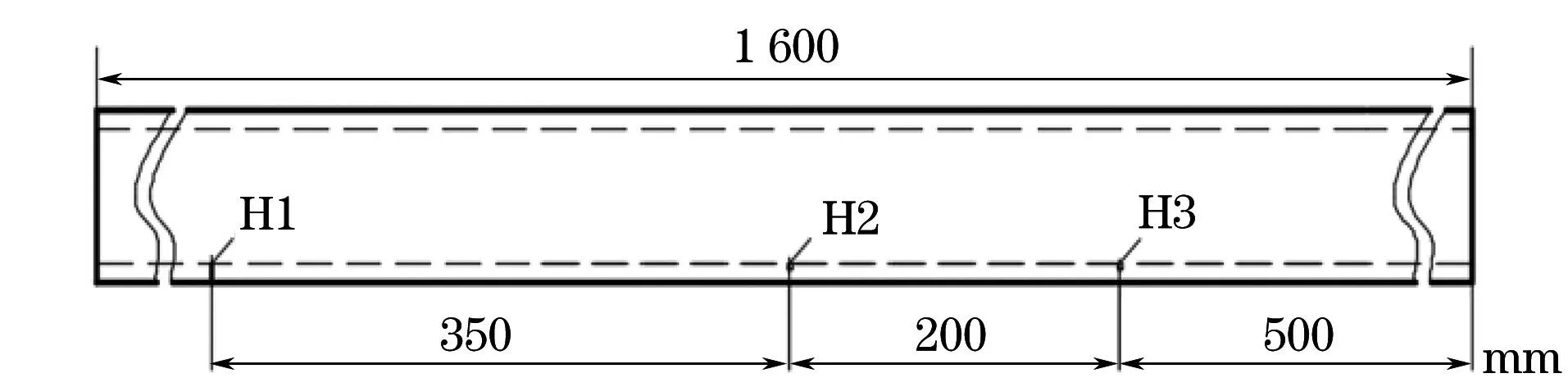

复合磁化结构中影响油井管管壁轴向磁化场分布的主要参数包括永磁体厚度t1、磁轭极板宽度w(与衔铁宽度相等)、磁轭极板厚度t2(与衔铁厚度相等)、安匝数NI。其中,半圆环永磁体采用外径为166 mm,内径为120 mm的永磁铁。以φ89 mm钻杆为例,复合磁化装置初始参数如表3所示,分别对各参数进行控制变量仿真研究,分析其对钻杆管壁轴向磁化场分布的影响,最终确定优化取值,达到磁化器的轻量化要求。

表3 复合磁化装置初始参数

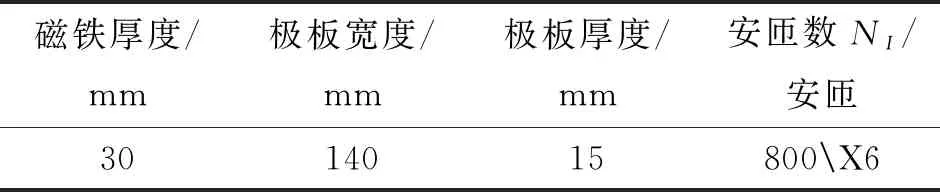

对复合励磁结构各参数(见表4)进行设定,采用单一变量法,逐一改变影响磁化场分布的参数,获得磁化场变化趋势。

表4 复合励磁结构变量参数取值

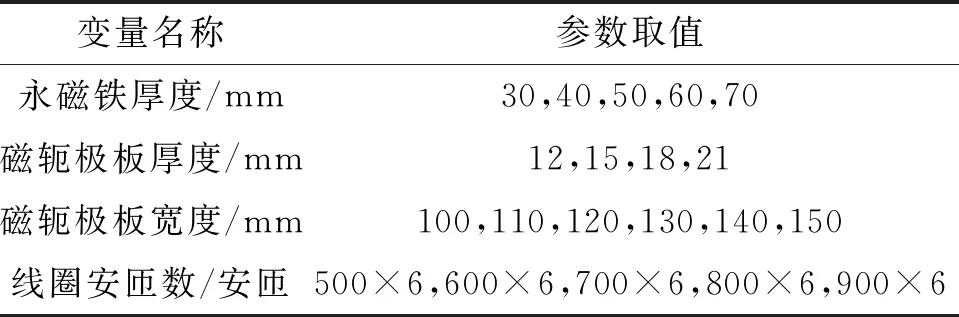

图4(a)4(d)分别为不同t1,t2,w,NI下,油井管管壁内部磁感应强度轴向分量Bz沿管道轴向分布的特征曲线;图4(e)4(h)分别为油井管管壁磁感应强度轴向分量Bz随t1,t2,w,NI增加的变化趋势。根据4(a)、4(e)可知,随着t1的增加,Bz逐渐增大,之后趋于稳定。这是因为随着t1的增加,磁势增强,管道内部磁场强度增强,当磁化达到饱和后,杆体内部磁场基本不再增加。根据图4(b),4(f)可知,随着t2的增加,Bz逐渐增加,之后趋于稳定。这是因为随着磁路磁阻的减小,在磁势不变的情况下,管道内部磁场强度增强,当钢管达到磁化饱和后,内部磁场基本不再增加。根据图4(c),4(g)可知,随着w增加,Bz逐渐增加,之后趋于稳定,这是因为w增加,磁路磁阻减小,在磁势不变的情况下,管道内部磁场强度增强,当磁化饱和后,内部磁场基本不再增加。根据图4(d),4(h)可知,随着NI增加,Bz逐渐增加,之后趋于稳定。这是因为随着NI的增大,磁势增强,管道内部磁场强度增强,当管道上部磁化饱和后,内部磁场基本不再增加。综合永磁体厚度t1对管壁轴向磁化场分布的影响,同时获得合适的永磁体对油井管管体的磁吸作用,取t1=50 mm。为获得既轻便又满足磁化要求的优化参数,综合考虑,w取130 mm,t2取18 mm,NI取800×6安匝。

图4 各影响变量对管壁轴向磁化场分布的影响

3 复合磁化器检测能力试验验证

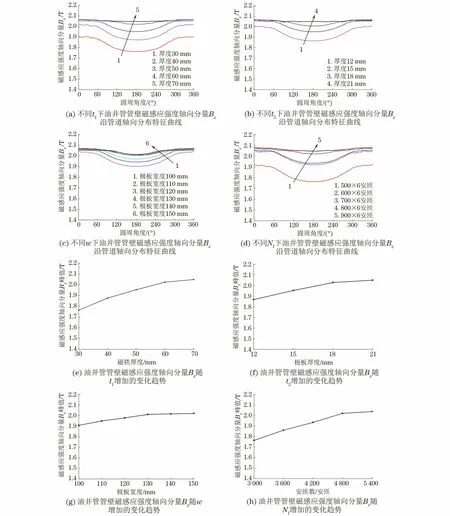

采用复合励磁装置对钻杆漏磁检测的磁化能力进行试验验证,以管体通孔和内盲孔模拟钻杆缺陷,制作长度为1 600 mm的φ89 mm钻杆样管,上有φ1.6 mm通孔H1、φ3.0 mm深度为1.5 mm的内盲孔H2、φ3.0 mm深度为3.0 mm的内盲孔H3,共3处缺陷,钻杆样管结构示意如图5所示。

图5 φ89 mm钻杆样管结构示意

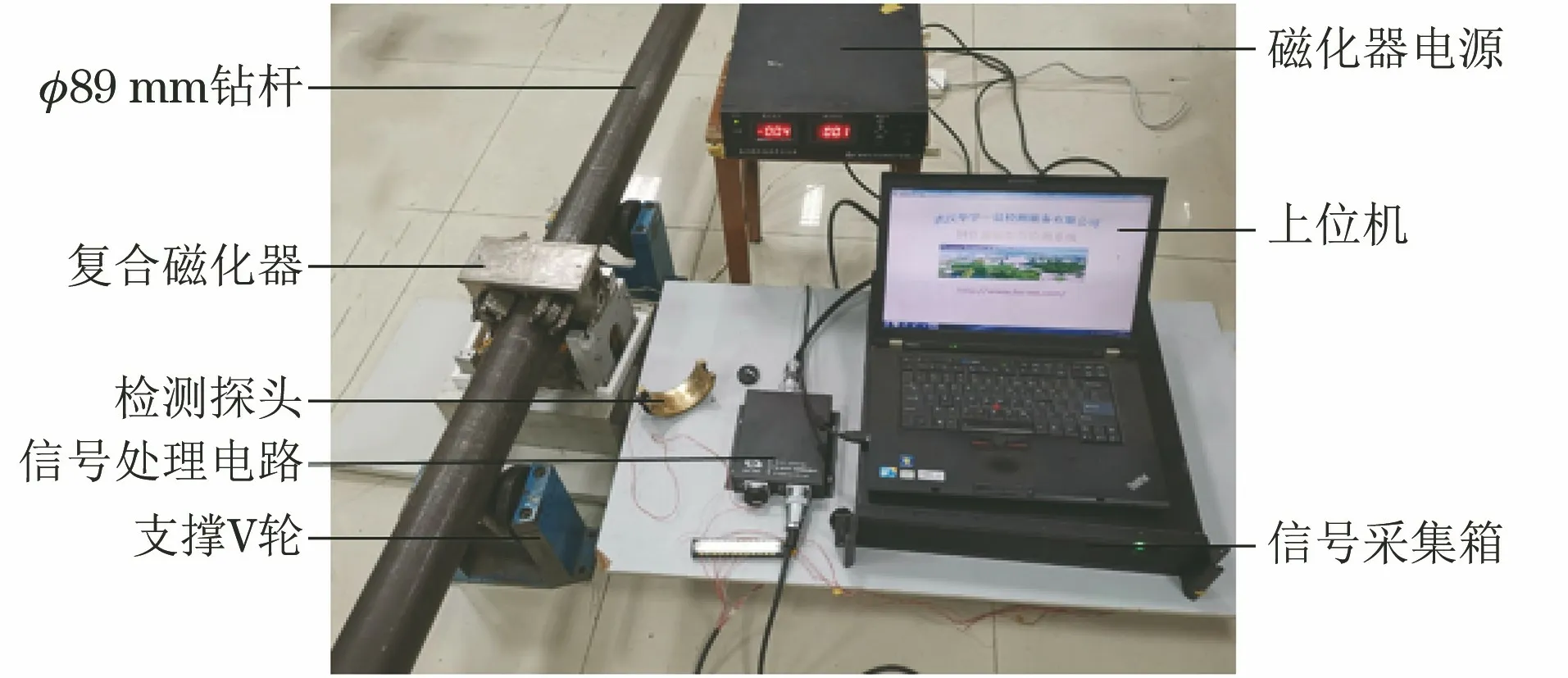

复合励磁检测装置外观如图6所示,主要包括复合磁化器、探头、信号采集箱、上位机等。φ89 mm钻杆放置在V轮上,复合磁化器为开合式,可直接将探伤仪置于待测油井管表面。对电磁线圈施加直流激励信号,在永磁铁和电磁线圈的共同作用下,将待测油井管管体局部磁化至饱和状态。磁化器保持不动,匀速移动钻杆,漏磁探头在油井管管体表面拾取漏磁信号。检测过程中逐渐增大电磁线圈励磁电流,直至出现明显的检测信号。

图6 复合励磁检测装置外观

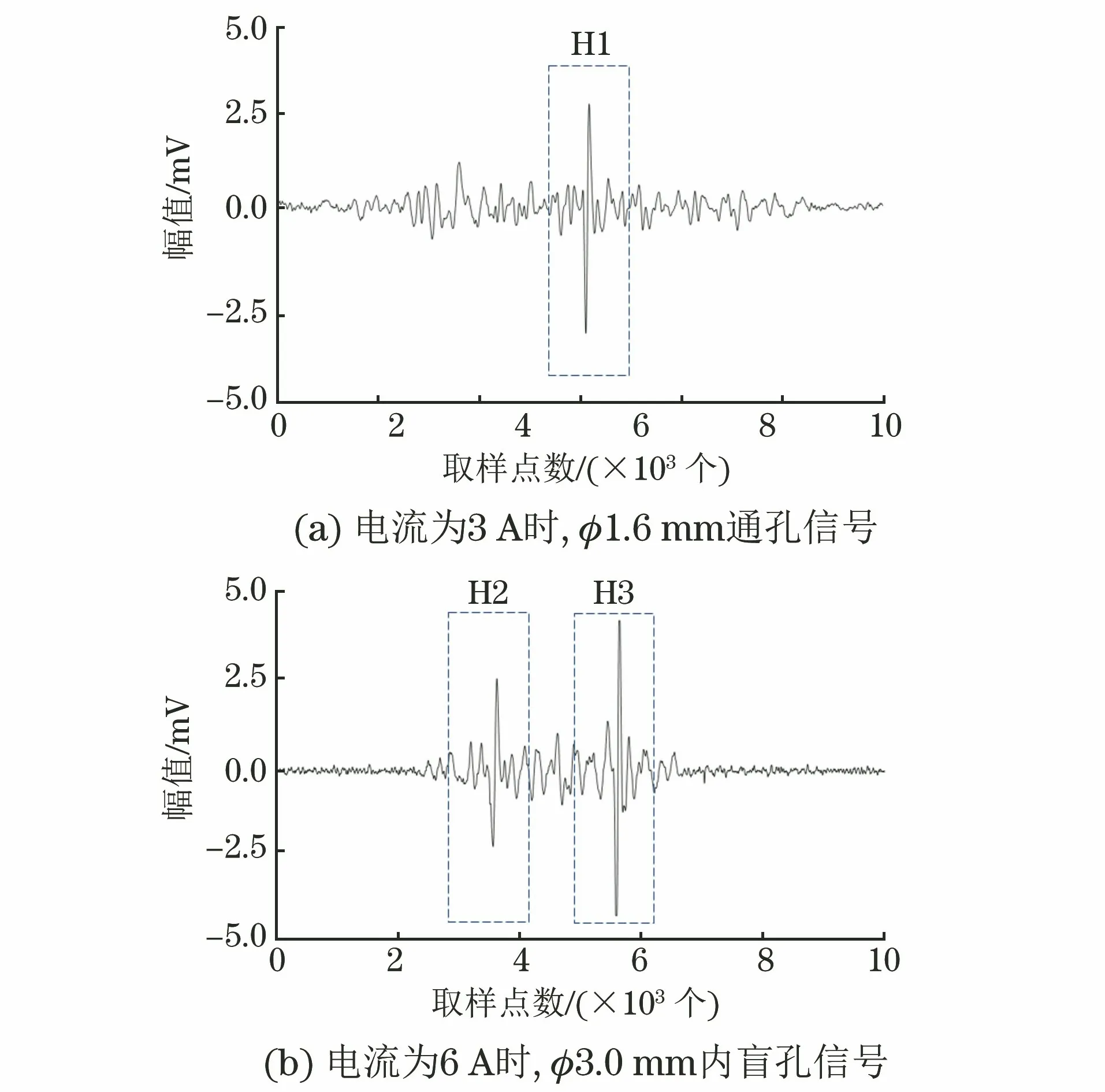

图7为采用该复合励磁检测装置检测时,探头获得的φ1.6 mm通孔和φ3.0 mm内盲孔的检测信号,由图可知,通孔及内盲孔处有明显的缺陷漏磁信号。结果证明,该永磁铁与电磁铁复合磁化装置满足油井管漏磁检测励磁的要求,在同等磁化强度下励磁装置达到了轻量化要求。

图7 复合励磁检测缺陷信号

4 结语

(1) 介绍了用于油井管漏磁外检测的几种磁化方法,针对这几种磁化方法存在的不足,提出永磁铁与电磁铁复合磁化的方法,并设计了一种永磁铁和电磁铁复合磁化器。该复合磁化器具有拆卸时的磁吸力小、磁化强度可调节、体积和质量小等特点。与穿过式线圈磁化器相比,减轻了至少50%的重量。

(2) 通过ANSYS有限元软件建立了复合励磁磁路结构模型,分析了各影响因素参数对油井管管体局部轴向磁化场的影响,对复合磁化器各影响因素进行了参数优化,达到轻量化的要求。

(3) 该复合磁化器能够对油井管管体局部进行轴向饱和磁化,满足油井管漏磁检测的磁化要求。