某汽车轮毂轴承法兰内圈开裂原因

2020-05-29操龙飞

操龙飞

(天际汽车科技集团有限公司,上海 201821)

0 引 言

轮毂轴承是汽车的关键零件之一,其主要功能是承受整车重力以及为轮毂转动提供精确的导向,因此需要同时承受轴向载荷和径向载荷[1-4]。与第一代和第二代轮毂轴承相比,第三代轮毂轴承结构紧凑、安装方便,能够满足整车轻量化的发展要求,近年来在汽车行业得到广泛应用[5-9]。

某厂生产的第三代轮毂轴承法兰材料为65Mn钢,盘面直径为160 mm,高度为98 mm,其主要生产工艺流程为热模锻→整体调质处理→车削加工→工作面感应淬火→磨削加工→装配。要求零件整体调质处理后,硬度为230~300 HBW,显微组织为回火索氏体;工作面感应淬火后,硬度为60~65 HRC,显微组织为回火马氏体,淬硬层深度为1.8~3.0 mm。某批次轮毂轴承法兰在待装配时,肉眼可见其大盘面倒圆角区域出现沿圆周方向分布的裂纹缺陷。为找出该轴承法兰零件开裂的原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

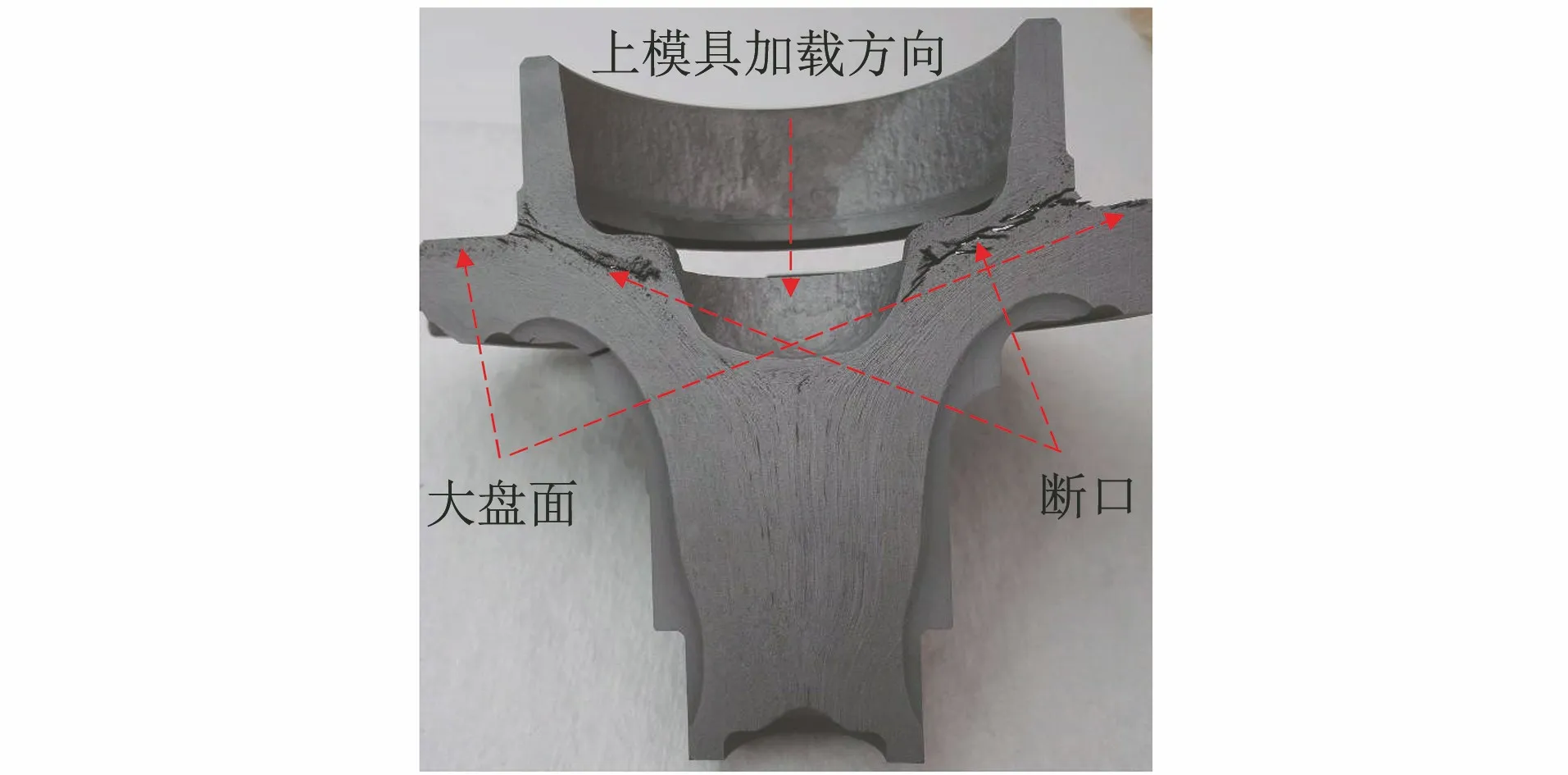

由图1可见,该轮毂轴承法兰内圈出现大量细小裂纹,裂纹呈橘皮状,沿圆周分布于大盘面倒圆角区域,与热模锻上模具加载形成的毛坯面平行。

图1 开裂轮毂轴承法兰宏观形貌Fig.1 Macroscopic morphology of cracked hub bearing flange

沿轴承法兰中心轴线将其剖开,经磨制后置于50%(质量分数,下同)盐酸水溶液中,剖面向上。设置加热温度为75 ℃,浸泡20 min后采用3%碳酸钠水溶液清洗剖面上的腐蚀产物,然后用开水冲洗干净,观察其锻造流线形貌。由图2可见:该零件剖面锻造流线正常,未见明显乱流、穿流或紊乱现象;大量断续、平行的细小裂纹分布于锻造变形集中区域,以零件轴线为中心近似呈对称分布,且主裂纹沿锻造流线向零件尾部中心区域扩展,形成贯穿式开裂。

图2 开裂轮毂轴承法兰剖面的锻造流线Fig.2 Forging flowline of section of cracked hub bearing flange

1.2 化学成分及硬度

在零件正常位置取样,利用ARL3460型直读光谱仪进行化学成分分析。由表1可以看出,该轴承法兰各元素含量均满足GB/T 699-2015对65Mn钢的技术要求。利用HB-3000型布氏硬度计对试样进行硬度检测,3次测试结果分别为251,253,250 HBW,满足其整体调质处理后的硬度要求。

表1 开裂轮毂轴承法兰的化学成分(质量分数)Table 1 Chemical composition of cracked hub bearing flange (mass) %

图3 轮毂轴承法兰断口和大盘面裂纹的SEM形貌Fig.3 SEM morphology of fracture of hub bearing flange (a-b) and of cracks on large plate (c-d):(b) amplification of area A and (d) amplification of area B

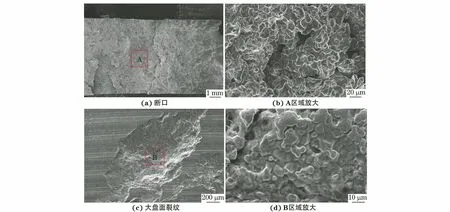

1.3 断口形貌及微区成分

将该轮毂轴承法兰内圈的裂纹人为打开后截取断口试样,将试样置于丙酮中,使用超声波清洗机清洗干净。使用ZEISS EVO 18型扫描电子显微镜(SEM)对断口形貌及车加工后的大盘面裂纹区形貌(见图2)进行观察。由图3可知,轴承法兰断口和大盘面裂纹区的微观形貌相似,表面均分布着大小不一、具有自由表面特征的熔融收缩状突起物[10-12],在晶粒界面处分布有孔洞,断口未见任何机械加工或外物损伤痕迹。

通过扫描电镜附带的能谱分析仪(EDS)对该轴承法兰断口和大盘面裂纹区域进行微区成分分析。由表2可知:除基体元素外,裂纹表面不存在低熔点夹杂物形成元素;裂纹表面均存在少量氧元素,说明该区域发生了轻微氧化,这是由于零件开裂后与空气有所接触。

表2 轮毂轴承法兰断口和大盘面裂纹的EDS分析结果(质量分数)Table 2 EDS analysis results of fracture of hub bearing flange and cracks on large plate (mass) %

1.4 显微组织与夹杂物

在开裂轴承法兰纵截面和大盘面开裂区域的横截面上分别取样,经磨抛后,采用Axio Vert.A1型光学显微镜观察裂纹形态及非金属夹杂物,用体积分数4%硝酸酒精溶液浸蚀后进行显微组织观察。

由图4可见:在法兰纵截面上,裂纹局部边缘呈锯齿状,主裂纹周边分布有诸多孔洞和细小裂纹,裂纹内部无明显氧化物;局部裂纹沿晶界扩展导致材料发生脱落;裂纹及孔洞附近的显微组织为4级回火索氏体+少量铁素体,无脱碳现象。按照GB/T 10561—2005中的方法A进行非金属夹杂物检测,结果为A细1.0、A粗0.5、B细0.5、B粗0.5、C细0、C粗0、D细1.0、D粗0.5,符合要求。

图4 开裂轮毂轴承法兰纵截面微观形貌Fig.4 Micromorphology of longitudinal section of cracked hub bearing flange: (a) serrated boundary of crack; (b) crack propagation along grain boundary; (c) microstructure near crack and (d) microstructure near cavity

由图5可见:大盘面横截面上存在大小不一的尖角状孔洞,孔洞内部圆滑,周围存在大量细小裂纹;裂纹及孔洞附近显微组织为4级回火索氏体,无脱碳现象。

2 开裂原因分析

由上述理化检验结果可知,该汽车轮毂轴承法兰内圈的化学成分、硬度、整体调质处理后的显微组织均满足各项标准对65Mn钢的技术要求,由于裂纹区域为非感应淬火区域,因此开裂与感应淬火过程无关。由断口SEM形貌和能谱分析结果可知,断口呈金属熔融凝固收缩后的自由表面特征,且存在大量的细小孔洞,说明零件在加工过程中经历过异常高温而发生熔化后结晶或其原始母材中存在残留缩孔缺陷。该轮毂轴承法兰的最高锻造温度为1 050 ℃,整体调质过程的最高加热温度为850 ℃,均远低于其材料熔点(1 450 ℃),且断口未见任何机械加工或外物损伤痕迹,说明该零件裂纹缺陷形成于机械加工之前。由裂纹缺陷宏观及微观形貌可知,主裂纹沿锻造流线扩展,大盘面的孔洞内表面均呈金属熔融收缩凝固形态,裂纹以孔洞为中心并沿材料变形方向扩展,说明该裂纹缺陷形成于锻造成型过程中,与母材中的残余缩孔缺陷有关。

图5 开裂轮毂轴承法兰大盘面横截面微观形貌Fig.5 Micromorphology of lateral section of cracked hub bearing flange: (a) cavities and cracks, at low magnification; (b) cavities and cracks, at high magnification; (c) microstructure near the crack and (d) microstructure near the cavity

残余缩孔一般位于连铸坯的头部或尾部中心部位,呈漏斗状空腔,属于钢液在连铸过程中不可避免的冷凝收缩现象[13]。通常情况下,钢铁生产企业会对连铸坯切头切尾,以防止其中的缺陷残留在轧材中影响锻件质量。然而在连铸过程中会由于浇注工艺不当或钢液液面波动等异常情况导致工艺制定的切除量偏小,使得残余缩孔等缺陷残留在零件中,从而降低了零件的有效承载面积。而且,在外部载荷下缩孔周边易形成应力集中而萌生微裂纹,裂纹不断扩展导致材料开裂,极大影响着零件的使用寿命。因此,对汽车轮毂轴承法兰零件所用原材料的检验至关重要。可针对头坯和尾坯进行标识,对其原材料质量予以重点关注。

3 结论及建议

(1) 该汽车轮毂轴承法兰内圈开裂主要是由于锻造过程中存在锻造裂纹;锻造裂纹的产生原因为连铸坯头尾的切除量不足导致原材料中存在残余缩孔缺陷;在锻造过程中裂纹从缩孔处萌生并沿材料变形方向扩展,最终导致轴承法兰尾部开裂。

(2) 建议加强对轴承法兰类零件原材料的入厂质量检验,重点关注其低倍组织和缩孔缺陷。