高白度毛巾织物前处理工艺

2020-05-29褚维发丁文俊汪宏玲朱守诚刘国庆徐庆林廖雅丽倪鑫宇

褚维发 ,丁文俊,汪宏玲,朱守诚,刘国庆,徐庆林,廖雅丽,倪鑫宇

(1.合肥市东方美捷分子材料技术有限公司,安徽合肥 230088;2.安徽蓝天巾被有限公司,安徽合肥 230011)

毛巾织物主要由棉纱经织造、漂染、印花、整理制成,棉纤维为天然纤维素纤维,吸湿、保湿性好,手感柔软,印花或染色产品色泽鲜艳,深受人们青睐。传统的毛巾织物前处理工艺一般有退浆、煮炼、漂白等多道工序,工艺流程长,耗时长,能耗大,污染大[1]。20 世纪90 年代初,毛巾织物前处理逐步采用退煮漂一浴法,主要前处理设备有高温高压煮纱锅、卷染机、溢流机等。这些设备处理毛巾织物的特点:间歇式生产、生产效率低、质量不稳定、重演性差,常出现煮炼不透,白度、毛效不均匀的现象,严重影响后道工序的生产。随着染整技术的进步,毛巾织物前处理逐步采用连续轧蒸退煮漂一步法工艺。该工艺节能节水,生产效率高,生产成本低[2],产品质量稳定,达到清洁生产的目的[3],是实现毛巾织物前处理工艺高效、节能和环保的有效途径[4]。

随着环保意识的增强,消费者对毛巾织物等日用品的健康环保要求越来越高。毛巾织物在用化学方法处理时不用或少用荧光增白剂,既降低生产成本,也符合环保要求,使用更安全。这需要对传统工艺进行系统升级,其中,开发高白度前处理剂尤为重要。为了满足市场需求,合肥市东方美捷分子材料技术有限公司成功研发了一种高白度前处理剂。该产品为粉体,具有精炼渗透、氧漂、螯合分散、乳化净洗、防止再沾污性好等优点,能有效提高织物白度,是一种环保型前处理剂[5]。可实现毛巾织物高白度短流程前处理,达到理想的前处理效果。本实验就短流程前处理工艺的制定、各种助剂用量的选择、工艺条件的控制等问题进行研究[6]。

1 实验

1.1 材料和设备

织物:21 支纯棉毛巾坯布(安徽蓝天巾被有限公司)。药品:氢氧化钠、过氧化氢、高白度前处理剂(合肥市东方美捷分子材料技术有限公司)。

设备:压染树脂机(南通宝来纺织设备有限公司),JC101 型电热鼓风干燥箱(南通嘉程仪器有限公司),CMT4000 系列微机控制电子万能试验机(深圳市新三思材料检测有限公司),XT-48B 白度仪(杭州研特仪器有限公司),YG(B)871 型毛细管效应测定仪(温州市大荣纺织仪器有限公司)。

1.2 毛巾织物前处理工艺

本实验采用连续轧蒸工艺。

工艺配方:高白度前处理剂6~10 g/L,27.5%双氧水50~70 g/L,碱4~8 g/L,轧余率100%~120%,汽蒸温度102 ℃,汽蒸时间20~60 min,80~90 ℃热水洗。

工艺流程:准备→浸轧工作液(多浸一轧)→汽蒸→热水洗→冷水洗→烘干→检测。

1.3 测试

白度:将漂白后的毛巾织物折叠4 层,按照GB/T 8424.2—2001《纺织品色牢度试验相对白度的仪器评定方法》测试。在不同位置检测4个点,取平均值。

吸湿性能:棉布的吸湿性常用毛效来衡量。参照FZ/T 01071—1999《纺织品毛细效应试验方法》测试。将待测织物剪成经向30 cm、纬向5 cm 的布条,将布条悬垂在支架上,下端浸入0.5%的重铬酸钾水溶液中,在恒温条件下测定30 min 内液体沿布条上升的高度,测4次取平均值。

断裂强力:将漂白后的织物剪成经向30 cm、纬向5 cm 的布条,按照GB/T 3923.1—2013《纺织品 织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定(条样法)》测试。

2 结果与讨论

2.1 毛巾织物半成品性能的影响因素

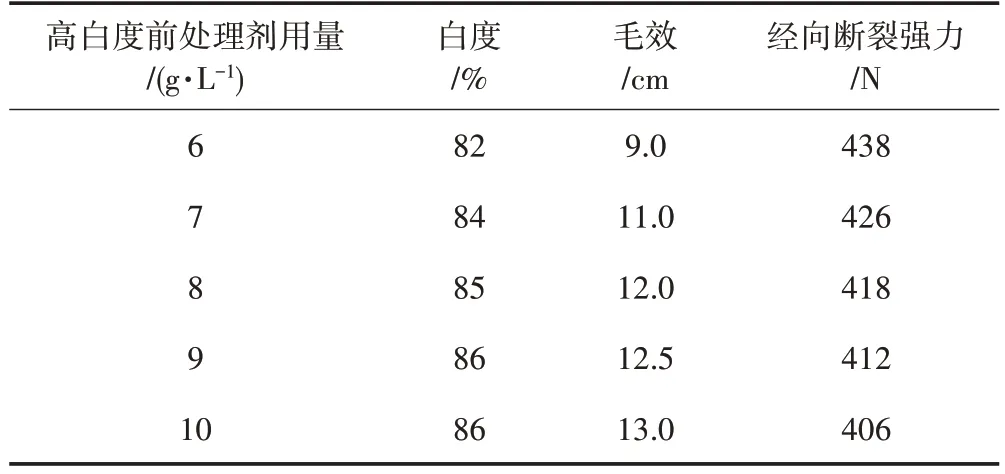

2.1.1 高白度前处理剂用量

棉纤维中的棉籽壳、木质素、色素等都是影响毛巾织物白度的主要因素,高白度前处理剂具有良好的精炼、渗透、乳化、净洗性能,对双氧水稳定,能有效去除毛巾织物上的杂质,同时具有防沾污性,能有效提升织物白度。由表1 可知,随着高白度前处理剂用量的增加,毛巾织物半成品白度逐渐增大,当用量增加到9 g/L 时,白度最高,再增加用量,白度没有变化;毛效逐渐增大,经向断裂强力逐渐下降,纤维损伤增大。当高白度前处理剂用量为9 g/L 时,白度最高且毛效和经向断裂强力均达到生产需求,同时生产成本较低,故确定高白度前处理剂用量为9 g/L。

表1 高白度前处理剂用量对毛巾织物半成品性能的影响

2.1.2 双氧水用量

双氧水能破坏色素漂白棉织物,提高织物白度。但在碱性、高温条件下,双氧水分解剧烈,无效分解将造成浪费。若在工作液中添加氧漂稳定剂,可使双氧水缓慢分解,提高利用率,达到漂白毛巾织物半成品的目的。高白度前处理剂中含有氧漂稳定剂,具有控制双氧水分解速率的作用,能显著提高毛巾织物半成品的白度。由表2 可知,随着双氧水用量的增加,毛巾织物半成品白度逐渐增大,当用量为65 g/L 时,白度最高,再增加用量,白度不再增加;毛效逐渐增大,达到最大值12.5 cm 后不再增加;经向断裂强力逐渐下降。综合考虑白度、毛效、经向断裂强力、生产成本,确定27.5%双氧水用量为65 g/L。

表2 双氧水用量对毛巾织物半成品性能的影响

2.1.3 烧碱用量

在高温条件下,烧碱能使织物上的浆料、棉籽壳等发生溶胀,溶胀物通过水洗即可去除,从而提高织物白度和毛效。由表3 可知,随着烧碱用量的增加,毛巾织物半成品白度提高,增加到7 g/L 时白度达到最高,再增加用量,白度基本不变;毛效逐渐增加;经向断裂强力逐渐下降。在烧碱用量为7 g/L 时,白度达到最高,毛效和经向断裂强力达到生产需求,故确定烧碱用量为7 g/L。

表3 烧碱用量对毛巾织物半成品性能的影响

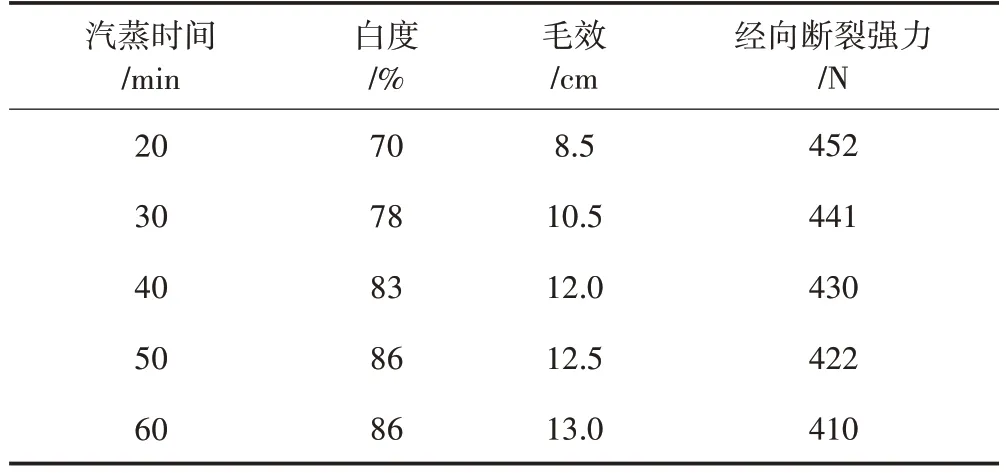

2.1.4 汽蒸时间

由表4 可知,随着汽蒸时间的延长,白度增大到一定值后不变,毛效逐渐增加,经向断裂强力逐渐下降。汽蒸时间太短,双氧水反应不充分,毛巾织物半成品白度差、毛效低,对纤维的强力损伤不大;汽蒸时间过长,双氧水已充分分解,对织物白度影响不大,毛效增加,但对强力损伤较大,还会增加生产成本。综合考虑,汽蒸时间选择50 min。

表4 汽蒸时间对毛巾织物半成品性能的影响

2.2 不同厂家前处理对毛巾织物半成品性能的影响

由表5 可知,前处理助剂直接影响毛巾织物半成品的物理指标。通过白度、毛效、经向断裂强力的对比,东方美捷公司的前处理剂相对较好,适用于高白度毛巾织物退煮漂连续轧蒸加工。高白度前处理剂及其工艺在很多毛巾生产企业进行了小试、中试、大试,都获得了理想的白度效果,能满足客户对毛巾高白度的需求。目前,高白度前处理剂及其工艺已在安徽、江苏、山东、湖北、湖南等地毛巾企业成功应用。

表5 不同厂家前处理对毛巾织物半成品性能的影响

3 结论

(1)在高白度前处理剂9 g/L、烧碱7 g/L、27.5%双氧水65 g/L、汽蒸温度102 ℃、汽蒸时间50 min的条件下,毛巾织物半成品白度最佳,毛效、经向断裂强力均满足生产需求。

(2)高白度前处理剂在实际生产中能显著提高毛巾织物半成品的白度,处理后的织物毛效佳,经向断裂强力损伤少,适合对白度有更高要求的毛巾织物前处理工艺。与市场同类产品相比,该产品处理后的织物白度高,毛效佳,断裂强力损伤小。