低屈强比石油套管用700 MPa级钢的开发

2020-05-29马玉喜

马玉喜

(1.南昌航空大学 航空制造工程学院,江西 南昌 330063; 2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉科技大学国际钢铁研究院,湖北 武汉 430081)

在石油天然气开采中,石油套管的消耗量很大。石油套管有无缝管和焊管,产品的附加值较高[1- 3]。焊管的尺寸精度高,规格范围宽,韧性好且成本低[2- 4]。目前,用热轧板卷制的焊接套管正逐渐替代传统的无缝管,一些发达国家焊接套管的使用率已占套管总用量的60%以上,石油套管的消耗量也在相应增加[3- 5]。考虑到套管使用的安全性,低屈强比套管的研发一直是石油开采行业的需求。按照API Spec 5CT要求,700 MPa级直缝焊石油套管用钢要求屈服强度379~552 MPa,抗拉强度大于655 MPa,屈强比小于0.84[4- 6]。为了达到低屈强比的要求,国际上广泛采用含碳量较高的钢种[7- 9],如37Mn5钢,其含碳量约为0.37%(质量分数,下同),添加了铌、钒等贵重合金元素以改善强化效果,成品管的力学性能良好,屈服强度约450 MPa,抗拉强度约700 MPa。但其缺点是碳当量过高,超过了0.6,焊接性能恶化,导致焊接套管沿焊缝开裂。近年来,有企业在低合金钢的基础上研发了相应级别的焊接套管用钢,其含碳量约0.20%,并添加了微量的氮、钛等元素,以利用细小第二相粒子的析出强化和钉轧晶界的作用提高钢的强度,避免添加钼、铌、镍等贵重元素[10- 12]。但是这种钢的碳含量仍然较高,仍有优化成分的空间。本文应国外某制管厂的要求,提出了一种含碳量不高于0.15%、屈服强度大于410 MPa、抗拉强度大于700 MPa的钢板的生产方法,进一步降低了碳含量,改善了可焊性,最终采用轧制工艺生产出了强度、韧性及屈强比均高于API Spec 5CT要求的热轧钢板。

1 工艺流程与成分设计

为满足700 MPa级直缝焊石油套管用钢的性能要求,根据美国石油协会API Spec 5CT,并结合某企业以往的生产经验,研制了直缝焊石油套管用700 MPa级热轧钢板。工艺流程为铁水预处理→250 t顶底复吹转炉炼钢→真空处理→连铸成中厚板坯→传统热轧机组轧制→层流冷却→卷取成最终尺寸的板卷或中宽带钢。成分设计:(1)复合添加碳、氮元素,以有效提高钢的强度。但为了保证焊接性能,碳含量不宜过高,需要添加一定量的钛、氮来改善焊接性。(2)降低硫、磷等有害元素的含量,并喂Ca- Si线对夹杂物变性处理,提高钢水纯净度,改善钢的韧性和耐蚀性能。(3)添加适量的钛以细化钢在高温段的奥氏体,保证钢轧制后获得足够高的强度。(4)轧制后进行两段冷却(即慢冷+空冷+快冷),以控制铁素体和贝氏体的比例,使屈强比不大于0.70。这种轧制工艺还能改变碳化物的形状和类型,提高钢的组织稳定性,改善析出强化效果。

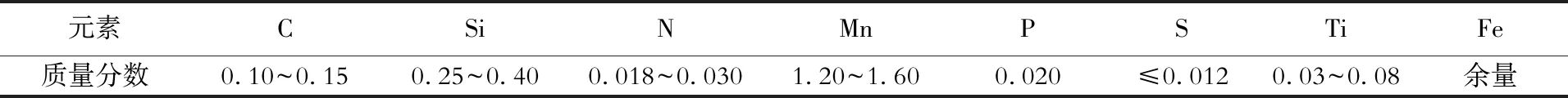

700 MPa级石油套管用钢的设计成分见表1。

2 生产工艺

表1 700 MPa级石油套管用钢的设计成分(质量分数)Table 1 Designed composition of the 700 MPa- grade steel for oil casings(mass fraction) %

冶炼时,对铁水进行深脱硫处理,严格控制进入转炉的铁水温度及出钢温度。采用两段冷却的轧制工艺。主要步骤为:(1)转炉冶炼和常规真空处理后浇注,浇注温度1 510~1 535 ℃,并在5 min内完成浇注;(2)将钢坯加热至1 280~1 380 ℃保温2.5~3.0 h;(3)高压除鳞后粗轧,粗轧温度为1 050~1 100 ℃,前两道次压下量均不小于30%,其余道次压下量控制在19%~21%,累计压下量为70%~78%;(4)精轧,精轧入口温度890~940 ℃,累计压下率70%~88%,终轧温度780~850 ℃;(5)冷却,先以20~35 ℃/s冷却至590~650 ℃,然后空冷3~10 s;最后以40~60 ℃/s冷却至400~480 ℃卷取,并在400~480 ℃保温48 h后自然冷却至室温。

3 检验方法

在热轧卷板上截取纵向金相试样,经打磨、抛光后,采用体积分数为4%的硝酸酒精溶液侵蚀15~20 s,在奥林巴斯CX31显微镜下观察其显微组织。按GB/T 229—2009在试制卷板上取样,试样经酒精超声清洗后,用Quanta 400扫描电镜观察0 ℃冲击试样的断口形貌。按GB/T 228—2002用INSTRON 4204电子机械试验机检测试制卷板的力学性能,并按GB/T 229—2009和GB/T 232—1999分别进行夏比冲击和弯曲试验。为了解生产季节是否影响钢板性能,对冬季和夏季生产的钢板各抽取50件样进行拉伸试验。

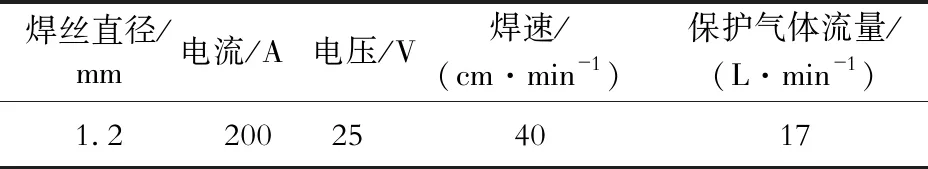

在生产现场对钢板进行焊接试验,采用平板对接,不开坡口,焊接试验工艺参数见表2。保护气体采用20%CO2+80%Ar(体积分数)的混合气体,热输入约8 kJ/cm。最后对焊缝进行拉伸、冲击、弯曲力学性能测试,并对焊缝区域进行显微组织观察。冲击试验进行3次,取平均值。

4 工业试验结果与分析

4.1 化学成分

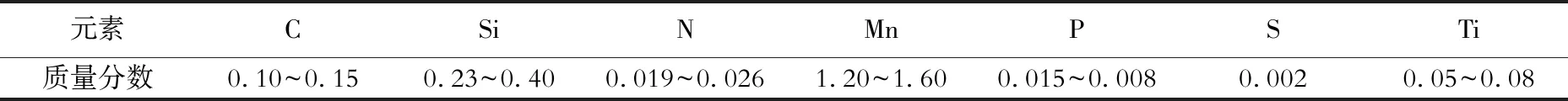

对208炉钢、2 496件产品进行了统计分析。钢材检验按批进行,每批为同一炉号、同一轧制工艺、同一质量等级、同一规格的产品。钢的化学成分见表3。试制的700 MPa级直缝焊石油套管用钢的化学成分全部合格。

表2 700 MPa级石油套管用钢板的焊接工艺参数Table 2 Welding process parameters for the 700 MPa- grade steel plates for oil casings

注:环境温度为20 ℃,相对湿度为70%

表3 700 MPa级石油套管用钢的化学成分(质量分数)Table 3 Chemical composition of the 700 MPa- grade steel for oil casings(mass fraction) %

4.2 显微组织

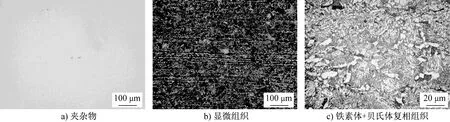

700 MPa级直缝焊石油套管用钢热轧卷板的显微组织如图1所示。钢的夹杂物为B1级,显微组织为铁素体、珠光体和贝氏体。由于钢的含碳量约为0.12%,含锰量约1.4%,硫、磷含量均较低,因此珠光体均匀,条带组织不明显。根据相变强化原理,铁素体、珠光体和贝氏体共存的钢,控制前段冷却速度可有效增加贝氏体和铁素体量,适当减少珠光体量,有利于减小屈强比。本文研制的钢的贝氏体转变开始温度约为600 ℃,轧制后分两段冷却,先以23~33 ℃/S冷却至590~650 ℃,目的是得到一定量的铁素体和贝氏体(见图1(c)),然后再以40~60 ℃/S冷却至400~480 ℃卷取,得到的铁素体和贝氏体体积分数分别为15%~20%、30%~35%,其余为珠光体,这种组织的钢板屈强比不大于0.70。

图1 700 MPa级石油套管用钢的夹杂物(a)和显微组织(b、c)Fig.1 Inclutions (a) and microstructures (b,c) in the 700 MPa- grade steel for oil casings

4.3 断口形貌

700 MPa级石油套管用钢0 ℃冲击试验试样的断口形貌如图2所示。由图2可见,低倍断口有少量塑性变形(见图2(a)),断口四周微观形貌具有韧窝特征(见图2(b)),断口心部微观形貌具有解理特征(见图2(c))。总体上,试制卷板的0 ℃冲击断口四周均具有韧窝特征,仅心部为准解理断口,因此试制卷板的冲击韧性较好。

图2 700 MPa级石油套管用钢0 ℃冲击试验试样的断口形貌Fig.2 Patterns of fracture of impact specimen of the 700 MPa- grade steel for oil casings after impact testing at 0 ℃

4.4 力学性能

试制卷板的力学性能如表4所示。不难看出,与夏季生产的钢板相比,冬季生产的钢板抗拉强度、屈服强度较高,冲击韧性和断后伸长率有所降低。但二者的抗拉强度都达到了710 MPa以上,屈服强度420 MPa以上,屈强比均不大于0.70,硬度约280 HB,断后伸长率均稳定,韧性也较好,冷弯试验全部合格。该卷板要求在降低屈强比的同时达到700 MPa级的强度,因此应以提高钢的抗拉强度为主。抗拉强度一般取决于屈服强度,其次与形变强化作用有关[13- 14]。铁素体与贝氏体都有较大的形变强化率,因此控制铁素体和贝氏体量即可获得较低的屈强比,本文结果证实了这一点。

表4 700 MPa级石油套管用钢板的力学性能Table 4 Mechanical properties of the 700 MPa- grade steel plates for oil casings

本文研制的钢是通过轧后冷却工艺调控铁素体和贝氏体的比例以降低屈强比的,其机制为:钢板在外力作用下,由于晶粒取向不同,与外力方向相差较小的铁素体晶粒先滑移,随后开动相邻晶粒中的位错源或使不动位错变为可动位错,产生变形初期的屈服延伸。当位错运动至晶界受阻,在晶界产生应力集中时,位错滑移难以继续,易在第二相产生空洞,形成颈缩。当遇到强度较高的硬相贝氏体时,软相产生的应力集中达到了硬相形变所需应力,将使硬相屈服,这时软相应力集中得到释放,推迟了颈缩的形成,使断裂不易发生,断裂前的形变量也较大,表现为断后伸长率的增大。因硬相贝氏体强度高,使材料流变应力增大,即提高了材料的屈服强度,也就降低了屈强比,达到小于0.70的目标。

5 焊接性能

钢板焊接接头的宏观形貌和不同部位的显微组织见图3、图4。焊缝的形貌规则,显微组织由先共析体铁素体和贝氏体组成(见图4(a))。图4(b)为热影响区微观组织,由铁素体、贝氏体和少量马氏体相组成,贝氏体明显粗大,马氏体呈板条状。图4(c)为母材组织,为铁素体、珠光体和贝氏体,其形态与轧制工艺密切相关。

焊缝的力学性能检验结果如表5所示。表5数据表明:焊接件断裂在母材部位,抗拉强度大于730 MPa,焊缝冲击吸收能量大于60 J,正反弯曲试验均合格(d=25 mm,弯曲角度180°),说明焊缝部位和热影响区性能优异,高于母材,具有实用价值,可批量用于实际工程。

图3 700 MPa级石油套管用钢板焊接接头的宏观形貌Fig.3 Macrograph of welded joint of the 700 MPa- grade steel plate for oil casings

图4 700 MPa石油套管用钢板焊缝(a)、热影响区(b)和母材(c)的显微组织Fig.4 Microstructures of weld (a), HAZ (b) and base metal (c) of the 700 MPa- grade steel plate for oil casings

表5 700 MPa级石油套管用钢板焊缝的力学性能Table 5 Mechanical properties of weld of the 700 MPa- grade steel plate for oil casings

6 结论

(1)700 MPa级石油套管用钢板采用低碳设计,添加钛、氮等微合金化;采用轧后两段冷却工艺,可有效控制钢板的铁素体、贝氏体和珠光体量。

(2)试制钢板的显微组织为铁素体、珠光体和贝氏体,铁素体和贝氏体的体积分数分别为15%~20%和30%~35%,可使钢的屈强比小于0.70。

(3)试制钢板力学性能良好,冲击试样断口形貌以韧窝、少量准解理为主,采用低碳成分有效提升了钢板的焊接性能,气保焊焊件的焊缝组织均匀,拉伸断裂在母材部位,可批量应用于实际工程。