H13热作模具钢热- 机械疲劳损伤和寿命的预测

2020-05-29张永强徐国财左鹏鹏黎军顽吴晓春

张永强 徐国财 左鹏鹏 黎军顽 吴晓春

(1. 大冶特殊钢有限公司, 湖北 黄石 435001; 2. 上海大学材料科学与工程学院, 上海 200444;3. 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444)

H13热作模具钢具有良好的强度和韧性,被广泛用于制作压铸、挤出和锻造模具,由于使用条件严酷,模具会发生不同形式的失效[1]。例如,在压铸过程中,与金属液直接接触的模具表面同时受到热和应力的强烈作用,会使模具因热疲劳和溶蚀而失效[2];在热挤压过程中,模具除了承受长时间的热作用外还承受不断增大的机械载荷[3],红热金属与模具产生严重的摩擦热,导致模具磨损[4];在热锻过程中,模具拐角处往往会产生应力集中,从而过早出现微裂纹,导致模具断裂[5]。热作模具在使用中不仅受到热的作用,还承受较大的外加载荷,仅将模具的失效归因于热疲劳是片面的,因此研究人员开始尝试将用于研究高温合金失效的热- 机械疲劳(thermo- mechanical fatigue, TMF)试验应用于H13钢热作模具的失效分析。例如,方健儒等[6]研究了热作模具钢在控制应力幅条件下的等温疲劳和同相位 (in- phase, IP) 的热- 机械疲劳寿命,发现,应力幅相同,同相(IP)热- 机械疲劳寿命低于上限温度的等温疲劳寿命;Chen等[7]基于连续损伤模型研究了H13钢在疲劳- 蠕变交互作用下的损伤行为,并通过500 ℃等温疲劳和疲劳- 蠕变试验进行验证,指出采用疲劳- 蠕变循环中累积塑性应变描述损伤更为合理;左鹏鹏等[8]基于应变控制的热- 机械疲劳试验,研究了4Cr5MoSiV1钢的同相(IP)和反相(out- of- phase, OP)热- 机械疲劳滞后回线的变化,认为材料的微观组织(含高密度位错的板条马氏体和弥散分布的碳化物)随循环次数的增加而发生循环软化,并对其热- 机械疲劳寿命进行了预测。

本文根据ASTM E2368- 10热- 机械疲劳试验标准[9],采用MTS热- 机械疲劳试验机对H13热作模具钢在200~600 ℃、机械应变为0.7%和0.9%的条件下进行了热- 机械疲劳试验,根据循环损伤理论分析了钢的热- 机械疲劳损伤,并结合唯象寿命模型预测了钢的热- 机械疲劳寿命。

1 试验材料与过程

1.1 试样

试验用H13钢采用电炉熔炼并经电渣重熔,化学成分如表1所示。热处理工艺:在真空炉中1 030 ℃奥氏体化30 min油淬,随后590 ℃×2 h回火2次,硬度为(46±1.0) HRC。热- 机械疲劳试验试样的几何尺寸如图1所示。

表1 试验用H13钢的化学成分(质量分数)Table 1 Chemical composition of the investigated H13 steel (mass fraction) %

图1 热- 机械疲劳试验试样Fig.1 Thermo- mechanical fatigue test specimen

1.2 试验过程

按ASTM E2368- 10热- 机械疲试验标准要求,采用MTS Landmark 370.10型热- 机械疲劳试验机对H13钢进行热- 机械疲劳试验。试样标距为12 mm,感应加热,冷却介质为压缩空气。在热- 机械试验加载中,总应变(εTot)与机械应变(εM)和热应变(εTh)之间的关系如式(1)和式(2)所示:

εTot=εM+εTh

(1)

εTh=α(T-T0)

(2)

式中:α为热膨胀系数,T为试样温度,T0为参考温度。采用式(2)标定热应变,热膨胀系数α为1.49×10-5/℃。采用典型的同相位(φ=0°, IP)和反相位(φ=180°, OP)两种载荷模式进行试验,如图2所示。试验温度为200~600 ℃,参考温度为400 ℃,机械应变为0.7%和0.9%,应变比R为-1,循环周期为200 s,试验至试样断裂。

图2 同相(IP)和反相(OP)热- 机械疲劳试验示意图Fig.2 Schematic of in- phase (IP) and out- of- phase (OP) thermo- mechanical fatigue tests

2 结果与分析

2.1 应力- 应变响应行为

图3是机械应变为0.7%和0.9%,在同相(IP)和反相(OP)加载条件下第一、第二和半寿命周期的应力- 应变响应曲线。同相(IP)加载时,温度和机械应变同时达到最大或最小值,反相(OP)加载则相反。尽管加载过程中机械应变保持良好的对称性,但无论是在同相(IP)还是反相(OP)加载情况下,试样的最大拉应力和最大压应力都显示出了明显的不对称性,并且这种应力的不对称出现在每一个热- 机械循环中,这与H13钢在不同温度的抗拉强度和杨氏模量密切相关。在相同的应变载荷下,低温(200 ℃)时材料的形变抗力较大,所需的应力也较大,应力- 应变响应曲线表现出明显的加工硬化和应力松弛。同相(IP)加载时,随着循环次数的增加,材料每个循环周发生的塑性应变也随之增大;在反相(OP)加载时,对应循环周的塑性应变大致相当。机械应变的增加使对应循环周的塑性应变明显增大,导致材料的损伤加剧,高温和低温半周材料都产生塑性应变,高温半周明显大于低温半周。

图3 第一、二和半寿命周时H13钢的应力- 应变曲线Fig.3 Stress- strain curves at the time of first, second and half life cycles for H13 steel

2.2 循环损伤

张哲峰等[10- 11]在研究材料的低周疲劳时提出以能量作为主要损伤参量的滞回能模型,并建立了循环滞回能与损伤参数之间的关系:

(3)

式中:Di和Wi分别为第i周的损伤参数和滞回能;W0和β为材料常数,W0被定义为材料的本征疲劳韧度,β为损伤转化指数。根据上述模型,当损伤参数叠加得到的D值达到1时材料就发生破坏。如图4所示,第i周的滞回能Wi与该周的应力和应变范围存在如下线性关系:

(4)

图5表示H13钢试样滞回能随热- 机械循环周次的变化。由图5可知,滞回能随热- 机械循环次数的增加而增加,到达一定的循环周次后突降,试样经历了明显的损伤累积和疲劳失效过程。不同循环次数时的应力- 应变响应曲线的形状由“细长形”向“扁平形”转变,最后呈完全不同于正常循环的畸形。在相同的机械应变条件下,不同相位加载时,相同的循环次数对应的滞回能大小略有差异,同相(IP)热- 机械疲劳稍大于反相(OP)热- 机械疲劳。例如,机械应变为0.7%、热- 机械循环200周次时,同相(IP)热- 机械疲劳的滞回能为7.434 4 MJ/m3,反相(OP)热- 机械疲劳的滞回能为6.908 8 MJ/m3。当温度和机械应变相位相同时,机械应变越大,对应的滞回能也越大。例如,机械应变为0.7%和0.9%、热- 机械循环200周次时,同相(IP)热- 机械疲劳的滞回能分别为7.434 4和11.726 6 MJ/m3,两者相差约4.292 2 MJ/m3。反相(OP)热- 机械疲劳的情况也相同。滞回能不仅局限于其数值的大小,更重要的是其与疲劳寿命的关系,当滞回能曲线从“水平”转变为“竖直”时,该区间对应的循环周次近似地反映了H13钢的热- 机械疲劳寿命。

图4 滞回能与应力- 应变范围的关系Fig.4 Relation of the hysteresis energy to the stress- strain range

图5 热- 机械疲劳过程中H13钢试样滞回能随循环次数的变化Fig.5 Variation of the hysteresis energy with the number of cycles during the thermo- mechanical fatigue test for H13 steel specimens

2.3 疲劳寿命

由于热- 机械疲劳的复杂性,迄今未有统一的模型能准确预测材料的热- 机械疲劳寿命。在热- 机械疲劳寿命预测模型中,基于能量建立的拉伸迟滞能(Ostergren)模型[12- 13]被认为较适合于预测热- 机械疲劳寿命。Ostergren模型采用净拉伸滞后能(σtmax·Δεin)表征疲劳损伤,认为材料的疲劳寿命主要是非弹性应变和循环拉应力共同作用的结果,其数学模型为:

(σtmax·Δεin)·Nfm=C

(5)

式中:σtmax为最大拉应力,Δεin为非弹性应变范围,Nf为断裂时的循环周次,m和C为材料常数。该模型中应力和应变参数取自半寿命周期应力- 应变响应曲线。由此建立的H13钢的同相(IP)和反相(OP)热- 机械疲劳寿命的预测模型如下:

IP- TMF:

(σtmax·Δεin)·Nf1.098 4=1 672.553 43

(6)

OP- TMF:

(σtmax·Δεin)·Nf1.124 68=3 404.709 0

(7)

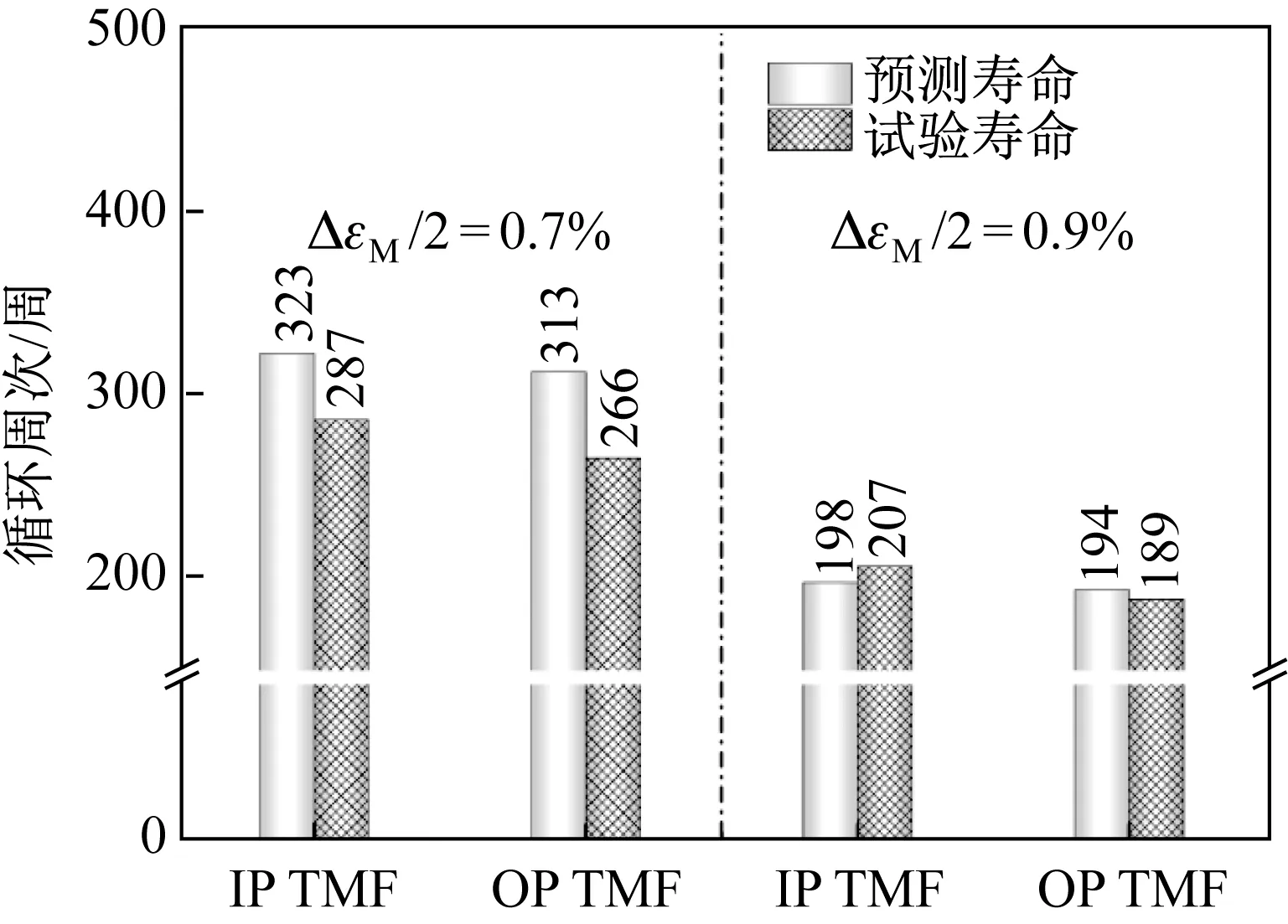

试验测定和预测的机械应变为0.7%和0.9%时H13钢的热- 机械疲劳寿命如图6所示。图6中表明:(1) 机械应变相同,钢的同相(IP)与反相(OP)热- 机械疲劳寿命稍有差异,前者略大于后者;(2) 相位相同,随着机械应变的增大,钢的热- 机械疲劳寿命明显降低。例如,实测的机械应变为0.7%和0.9%的同相(IP)热- 机械疲劳寿命分别为287和207周次,后者下降了约27.9%;(3) 根据Ostergren寿命预测模型预测的机械应变为0.7%和0.9%的同相(IP)和反相(OP)热- 机械疲劳寿命分别为323、313周次和198、194周次,实测和预测的同相(IP)和反相(OP)热- 机械疲劳寿命均比较吻合。

图6 试验测定和预测的H13钢的热- 机械疲劳寿命Fig.6 Thermo- mechanical fatigue lives of H13 steel obtained from the test and the prediction

3 结论

(1)在同相(IP)和反相(OP)热- 机械疲劳过程中,尽管机械应变保持了良好的对称性,但应力- 应变响应曲线明显不对称。随着机械应变的增大,材料的损伤加剧,在应力- 应变响应曲线的高温和低温半周均产生塑性应变,且高温半周明显大于低温半周。

(2)热- 机械循环过程中,滞回能随循环次数的增加而增大,达到一定的循环周次后出现突降,应力- 应变响应曲线从细长形转变为扁平形,最后呈完全不同于正常循环时的畸形,H13钢经历了明显的损伤积累和疲劳失效过程。

(3)机械应变为0.7%的H13钢,根据Ostergren寿命模型预测的同相(IP)和反相(OP)热- 机械疲劳寿命分别为323和313周次,而机械应变为0.9%的H13钢,预测的同相(IP)和反相(OP)热- 机械疲劳寿命分别为198和194周次,预测寿命与实测结果均较吻合。