废弃轮胎橡胶颗粒改良砂土路用性能试验研究

2020-05-28陆杨瑞雪刘奥林眭子凡刘益芳

陆杨瑞雪,易 文,刘奥林,眭子凡,刘益芳

(中南林业科技大学土木工程学院,湖南 长沙 410004)

随着我国道路工程快速发展,车辆数目急剧增加。据不完全统计,2010 年我国轮胎生产量达到3 亿多条,预计到2020 年,废旧轮胎的产量将达到2000 万t[1]。而随之而来的是废旧轮胎难以回收和环境污染问题。目前,废弃轮胎的处理主要分为回收利用、加工处理,废弃轮胎分解加工后得到废弃橡胶颗粒,橡胶粉是今后的再利用主要方向。我国对于废弃橡胶再利用的研究起步较晚,目前多用于将废弃橡胶粉掺入沥青混合料中制成橡胶改性沥青混合料,具有提高沥青低温延度、增强沥青路面水稳定性等作用[2-3]。而国外早期已将废弃橡胶碎片在软土地基中应用,改善其稳定性和长期沉降[4]。如BOSSCHER[5]在1997 年将废弃轮胎橡胶碎片和路基土混合,制成填筑材料,提高其强度和稳定性。国内对于废弃橡胶混合土性能研究多集中于膨胀土和黏土[6]。孙树林[7]利用废弃轮胎胶粉对膨胀土的抗剪强度试验中发现,膨胀土抗剪强度增大主要是由于黏聚力增大引起的。孔德森[8]利用废弃橡胶颗粒、少量水泥与砾砂制成混合土,通过无侧限抗压强度试验研究发现水土比、胶粒土比均会对混合土的无侧限抗压强度产生影响。

砂土如作为路基填料单独使用,容易液化、流动性强,导致路基稳定性和强度不足,通过与废弃橡胶颗粒混合,可加大其摩擦角和黏聚力,从而显著增强路基强度。文章通过击实试验找出其最大干密度变化规律,通过无侧限抗压强度试验和CBR 试验找出橡胶颗粒的最佳掺量和橡胶颗粒改良砂土的强度变化规律。

1 原材料试验

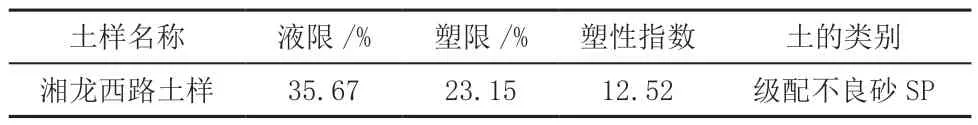

(1)土性试验。本试验用土取自湖南省长沙市湘龙西路某一级公路,对试验土样进行颗粒筛分试验,筛分结果如表1 所示,试验用土级配曲线如图1 所示。土样的基本物理力学性质按照规范《公路土工试验规程》(JTG E40-2007)中的(T 0118-2007)液限和塑限联合测定法测定出,其指标如表2 所示。

不均匀系数Cu=20.7,曲率系数Cc=0.961,经判定,土样类别为级配不良砂(SP)。

(2)废弃轮胎橡胶颗粒。试验选用四川某橡胶厂将废旧轮胎粉碎加工而成的橡胶颗粒,呈黑色不规则状。橡胶颗粒过大会导致砂土颗粒无法与胶粉充分结合,颗粒过小导致成本增加,不利于工程经济,因此选择20目(0.85mm)橡胶颗粒。

表1 土样筛分结果

图1 土样级配曲线

表2 土样液塑限和塑性指数

2 试验结果

2.1 室内击实试验

击实试验参照《公路土工试验规程》(JTG E40-2007)中的击实试验(T0131-2007)进行,所用击实仪器为重型击实仪。

根据已有国内外文献研究,橡胶粉或颗粒改良土其掺量一般在6%~20%[9]。本试验选取橡胶粉掺量为0、2%、4%、6%、8%、10%、12%、14%。根据土工试验规程,按四分法称取一定质量的土样,按2%含水量递增加入水和橡胶颗粒,充分搅拌后闷料一昼夜备用。采用击实仪分层击实后,用削土刀削平套筒口多余土样,用液压脱模机将土样从套筒中脱出后从试样中取样测含水率,最后计算最大干密度。得出不同掺胶率下的试样击实曲线,如图2 所示。

图2 试样击实曲线

通过击实试验发现:在素土中加入废弃轮胎橡胶颗粒,土的最大干密度随着橡胶颗粒掺胶率增加而减小且变化较大,在掺胶率为10%时,混合土的最大干密度比素土下降了0.26g/cm-3,说明废弃橡胶颗粒改良土作路基填料时能有效降低路基自重,是很好的路基轻质填料。通过不同橡胶颗粒掺量的改良土击实曲线可以发现在掺胶率递增,而击实曲线逐渐变得平缓,而最佳含水率在9%~10%波动,可以认为掺胶率对混合土的最佳含水率几乎没有影响。

2.2 改良土无侧限抗压强度试验

评价材料的路用性能,无侧限抗压强度是一个很重要的指标[10]。对混合土样的无侧限抗压强度试验依据《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)进行,在击实试验确定的最大干密度和最佳含水率的基础上制备试件,试件完成养护后擦干周围水分并在两端涂抹凡士林,将试件放置于路面材料强度试验仪底座上,进行加载试验,试件被压坏时记录瞬间最大压力。本实验对试件在7d、14d、21d、28d,温度为20℃±2℃的标准养生,保持湿度≥95%。通过试验得出试件无侧限抗压强度与养生龄期的关系如图3 所示。

图3 试样无侧限抗压强度值

由图3 可知,掺胶率为0~4%,养生龄期低于21d时,改良土的无侧限抗压强度差异并不明显,在掺胶率达到6%时,改良土的无侧限抗压强度有较大提高且与养生龄期呈明显的线性关系。随着掺胶率递增,曲线斜率上升(试样强度增长更明显),这是因为随着养生龄期增加,橡胶颗粒与水分、土样颗粒充分结合,使混合土强度明显增大。当掺胶率达到12%时,曲线已经部分重合,虽强度略有增加但增加幅度非常小,当掺胶率达到14%时,由于橡胶颗粒过多使橡胶颗粒与土颗粒无法粘结,从而导致无侧限抗压强度下降。因此可以确定最佳掺胶率为10%~12%。

2.3 承载比试验

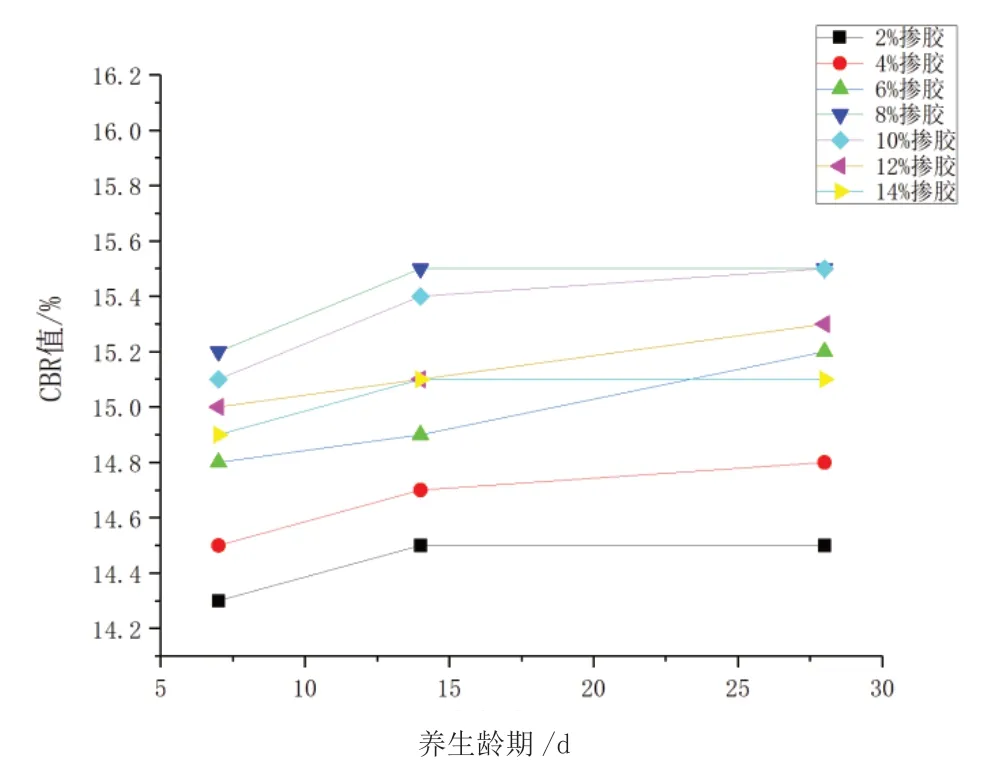

为研究不同橡胶掺量对于混合土CBR 值的影响,对试样的CBR 承载比试验参照《土工试验规程》(JTG E40-2007)SL237-1999 进行。将土样过20mm 筛,依据击实试验得到最佳含水率,按照重型击实的方法将土样分3 层击实,每层击实98 次。击实完成后将滤纸、多孔板置于试件顶部后放入4 块1.25kg 的荷载片。将试样放在水箱中浸水4d(水箱中保持水面高于试件25mm以上)后拿出,静置排水后在贯入杆上施加45kN 的荷载,将计量表调零后加荷使贯入杆以1~1.25mm/min 的速度压入试件,当测力计到达20、40、60 时计入贯入量,记录贯入量达到2.5mm 时的承载比。为探明掺胶率和CBR 值的关系,规定试件在最佳含水率条件下击实次数为每层98 次,分三次击实,选取养生龄期为7d、14d、28d。通过试验结果分析在不同掺胶率、不同养生龄期条件下改良土的承载比变化,试验结果如图4 所示。

图4 掺胶率与承载比关系图

通过对不同掺胶率的改良土进行CBR 试验结果发现:掺入废弃橡胶颗粒的混合土样较素土对CBR 值的改变更小,当掺胶率为8%时,改良土的承载比达到最高值,当掺胶率>8%时改良土的承载比开始下降,当掺胶率达到14%时,由于掺胶比过高导致混合土松散,这主要是因为橡胶颗粒自身弹性不足,不能抵抗局部荷载[11]。在养生初期7~14d 时改良土的承载比增长较快,在养生14~28d 后改良土的承载比趋于稳定或有小幅增长,因此确定橡胶颗粒改良土故作为路基轻质填料时,最佳橡胶颗粒掺量为8%~10%。

2.4 直剪试验

试样的直剪试验参照《公路土工试验规程》(JTG E40-2007)进行,首先制成h=20mm、d=61.8mm 的标准试件,完成后将剪切盒的上下盒对准,将插销插入固定,在盒最下方放入滤纸、透水板,将试样放入后移动传动装置,使上盒前端钢珠刚好与测力计接触,依次放上传压板、加压框架,安装垂直位移和水平位移量测装置,并调至零位或测记初读数,分别施加不同的垂直压力,将固定销拔出后以0.8mm/min 的速度进行剪切。为研究不同掺胶率的混合土样在最佳含水率的条件下抗剪强度随围压的变化关系,选取掺胶率为0、2%、6%、10%、14%的试样进行试验,根据试验结果计算出在围压为100kPa、200kPa、300kPa 时五组混合土的抗剪强度,试验结果如图5 所示。

图5 抗剪强度与橡胶掺量的关系图

由图5 可知,在混合土样掺胶率相同时,随着围压的增大,抗剪强度明显增大。在掺胶率从2%递增至6%时,抗剪强度有大幅度增加,当掺胶率超过6%,且围压为200kPa 和300kPa 时,混合土试样抗剪强度开始下降,但掺胶率为6%~10%时抗剪强度下降幅度较小,因此得出最佳橡胶颗粒掺量为6%~8%。

3 结束语

通过对废弃橡胶颗粒混合土的4 种试验结果的分析,可以得出如下结论:(1)经过对土的粒径、物理性质分析,综合判定土样为级配不良砂SP。(2)通过击实试验发现,随着橡胶掺量的增加,改良土样的最大干密度明显减小,而最佳含水率几乎没有变化,说明橡胶颗粒混合土作为路基填料时可以有效降低路基自重。(3)无侧限抗压强度试验表明,橡胶颗粒掺量为0~4%时,强度增长不明显,掺量达到6%时抗压强度有明显增加,当掺胶率达到14%时,随着掺量增加强度下降且不经济,因此确定最佳橡胶掺胶为10%~12%。(4)通过承载比试验发现,掺入橡胶颗粒对试样CBR 值改变较小,在养生初期强度增长较后期快。在掺量为8%时,试样承载比较大。(5)由直剪试验发现,随着垂直压力增大,试样抗剪强度明显增大,掺入橡胶颗粒使混合土样内摩擦角φ 增大、黏聚力增强,且20 目橡胶颗粒能与粗颗粒土在水分作用下黏结,形成骨架架构,可承担更多的应力[12]。