环氧树脂在电机冲片模具中的应用

2020-05-28陈森

陈 森

(日立电梯电机(广州)有限公司,广东 广州 510670)

电机冲片模具一般由凸凹模、上下模座(固定板)、脱料板、销钉等零件组成,这些零件之间需要进行装配,而固定方法有低熔点合金浇注、热套法、环氧树脂浇注等,以下介绍的是环氧树脂浇注法。

1 环氧树脂的主要浇注的优点

电机铁芯冷冲模一般由凸模(冲头)、凹模、上下模座、脱料板、导向板等主要零件组成,凸凹模的数量较多,装配精度要求高,因此选择合适的模具制造工艺方案,无论对于缩短模具制作周期、提高模具生产效率、改进模具制造工艺及提高模具质量等方面均起到十分重大的作用。在电机冷冲压模具制造中应用环氧树脂有以下优点:(1)用环氧树脂可黏结凸凹模、导套或浇注脱料板、导板型腔,操作简单方便,随用随配,不需要特殊工艺装备。(2)成型方法简单、制造周期短,大幅度缩短了模具的制造时间。热套法对固定板的加工精度要求很高,装配后还要进行精配间隙,钳工耗时长,对于多冲头的复式冲模耗时要超过200h,而采用环氧树脂浇注型腔仅需要十几个小时,型腔孔数越多、形状越复杂的模具,其效率提升就越显著。(3)对零件加工精度要求低。与凸模相配的脱料板、固定板等,其型腔孔只需要加工出近似凸模的粗略轮廓,周边有1.5~5mm空隙即可。采用环氧浇注能加工出用普通机械加工方法难以加工的型孔。(4)维修、更换方便,可靠性高。中小型电机冲片复式冲模都是多冲头的,每套模都有十几个到几十个凸模,模具在使用过程中难免会出现个别凸模损坏需要修理的情况,用低熔点合金浇注的模具如遇到此问题,就需要将凸模、固定板组合件加热,熔去低熔点合金,拆下全部凸模,更换损坏的凸模后再重新对所有凸模进行浇注组装,耗时很长。但采用环氧树脂黏结的模具则只需要将损坏的凸模压出,清除腔体的树脂,更换已损坏凸模并单独对其浇注即可,而整套模具的质量完全不受影响。

2 环氧树脂黏结剂的材料及制作工艺

2.1 主要材料

环氧树脂黏结剂的用材除了主材环氧树脂外,还需要其他添加剂及辅材,常用的添加剂及辅材的名称、规格、用量、应用范围等如表1 所示。

表1 主要材料及配比表

2.2 配制及固化方法

(1)将环氧树脂放进铁(或铝)坩锅内加温至60~80℃,并不断搅拌。(2)加入磷苯二甲酸二丁脂,并搅拌均匀。(3)加入干燥的相应的填充剂,并搅拌均匀。(4)待温度降至35℃以下时,加入乙二胺,缓慢搅拌均匀后即可进行浇注。固定方法:常温下固化16~20h或在60~80℃的烘箱内保温2h 后自然冷却。

2.3 配制及浇注过程的控制要点

(1)严格按照配比要求进行配制,特别是增塑剂、固化剂的比例。若增塑剂放得过多会使材料变软;固化剂过多会使材料变脆,影响黏结强度。(2)加入固化剂时要严格控制钳锅内的温度,切忌过高,搅拌慢速、均匀,以免环氧树脂混合物凝固速度过快。(3)配制好的环氧树脂混合物的流动性会随着时间的推移而下降,为不影响黏结质量及方便浇注,使用时长不应超过10min。(4)为保证黏结强度,被黏工件接合面应尽量粗糙,在黏结前应进行彻底的除锈、去油处理。(5)对于分布密集的型腔或型腔形状狭窄迂回的结构,要先将工件加热至100~120℃,以提高环氧树脂的流动性,使型腔充满。

3 环氧树脂的浇注形式及工艺

电机冲片模具结构具有多样性,因此采用环氧树脂进行浇注时应根据不同结构的模具及模具不同部位的特点,设计相应的型腔结构进行浇注,以保证浇注的工艺性及模具黏结的可靠性。

3.1 凸凹模固定板的浇注

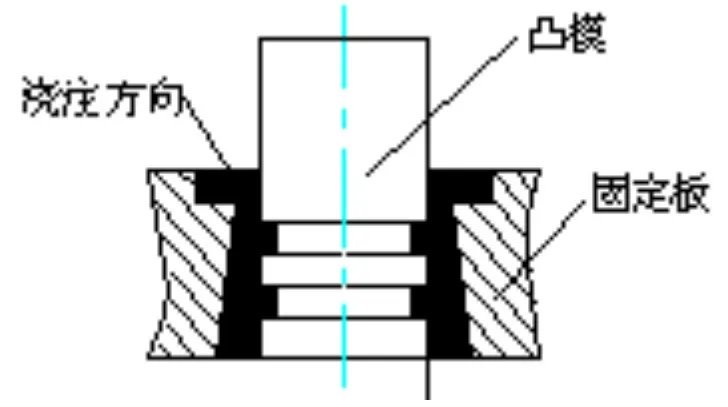

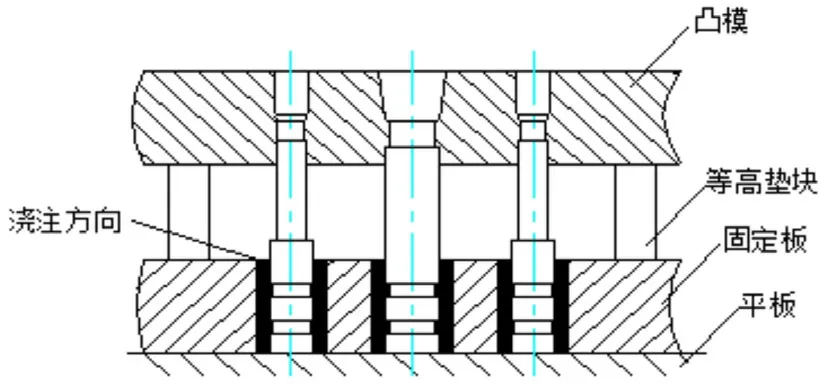

(1)型腔结构形式:①在制造固定板型孔时可适当开几个竖槽,以增加黏结强度,如图1 所示。②较大的圆形腔孔可开垂直轴线的环形槽,如图2 所示。③圆形腔孔也可以制作成喇叭状,但树脂浇注口处要适当扩大性便于操作,如图3 所示。④当冲裁2~3mm 厚的钢板时,为减少凸模因承受较大脱料而被拉出的危险,可将凸模设计成带台阶,如图4 所示。

图1 固定板型孔竖槽结构

图2 圆形腔孔环形槽结构

图3 圆形腔孔喇叭状结构

图4 厚板凸模带台阶结构

(2)浇注方法:①先将凸模刃口部分的10mm 镀上一层铜或锌,以可被轻轻敲入凹模对应的孔内为宜,以保证间隙均匀,然后校正凸模插入凹模后垂直度,并控制各凸模露出凹模表面的高度一致,准备好足够的等高垫块,浇注前把固定板放在平板上。可事先在平板涂上一层薄黄油以利脱模,然后把凹模倒置,将凸模插入固定板的型孔后便可开始浇注,如图5 所示。②对于扇形片冲模,由于冲槽处于封闭型腔内,树脂需要经过底部自下而且上灌入型孔,因此需要多开几个浇口,并在底部加工出几条约10mm 宽、5mm 深的平底槽与凸模型腔孔串通,各型孔之间用两格约4×3mm 的槽将其串通,以利于树脂能畅通进入型孔,如图6 所示。

图5 一般冲模浇注

图6 扇形片冲模浇注

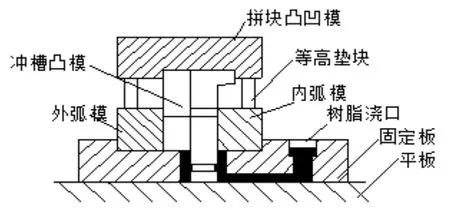

3.2 脱料板型腔浇注

(1)型腔结构形式:浇注脱料板型腔一般采用凹模型腔定位较为方便,将凸模插入凹模型腔内,校正好凸模的垂直度,套上已开好大型孔的脱料板便可浇注,待树脂固化后取出凸模即可,如图7 所示。

图7 脱料板型腔结构

(2)浇注方法:①按冲头与脱料板型腔配合间隙的大小,以黄油作黏附剂,沿冲头外缘包上锡箔,锡箔在冲头上的长度大于脱料板厚度5~10mm 即可。②在凹模表面涂上一层脱模剂,然后将冲头插入凹模型腔内,并校正其垂直度,把清洁好的脱料板套上便可进行浇注。③待树脂固化后,取出冲槽,去掉锡箔,再磨平脱料板表面便可得到理想的脱料板型腔。为了浇注方便及增加树脂开腔的强度,可在固定板上下平面各加工一条环形的凹槽。

3.3 销孔的浇注

对于凸凹模的销钉孔,也常用铰制孔、紧配合的方法,但销孔常常因淬火变形而精度失真,且难以矫正,因此可用淬火前将孔扩大、淬火后用环氧树脂浇注的方案来解决。

3.4 固定导套的浇注

(1)先将导柱安装在下模座上。(2)把导套套入导柱内。(3)在下模座上放置适量等高块。(4)套上上模座及导套黏结部位,校正位置精度后用支撑块将导套支撑好,保证导套与上模座平面紧密贴合后即可进行环氧树脂浇注,如图8 所示。

图8 固定导套浇注

4 结束语

实践表明,使用环氧树脂作为黏结剂应用于电机冲片模具的制造,操作方便、生产效率高、质量稳定可靠,被电机生产厂家广泛应用,是电机冲片模具优选之黏结材料。随着黏结新材料的不断出现,也有如厌氧胶之类的材料逐渐应用到电机冲片模具制造中,但环氧树脂黏结仍具有广泛的应用前景,在旧模修复中更是如此。