工字钢梁厂内加工施工技术研究

2020-05-28吕小龙

吕小龙

(中交路桥建设有限公司总承包分公司,北京 100012)

1 工程简介

延崇高速河北段GQ2 合同段内共计需制作架设11座特大、大桥,其中9 座桥梁上部构造采用钢-混工字组合梁,1 座桥梁上部构造采用钢-混组合钢箱梁,1 座桥上部构造采用变截面钢桁腹预应力混凝土组合梁,11座桥梁钢结构工程量约3.3 万t,工字钢梁工程量约为3万t,体量占比最大。

钢-混工字组合梁桥梁上部结构由4 片工字钢梁、2 片边梁、2 片中梁构成,其中桥面宽12.75m,钢梁中心线区域梁高2.05m,梁板间隔3.4m。钢主梁通过Q345qE 工字形钢梁,主要包含顶板、底板和腹板等焊接形成,顶、底板为变厚度钢板,顶板厚25~30mm,底板厚35~50mm,主梁腹板为变厚度钢板,厚度为12~16mm。主梁相互间选用高强螺栓进行连接。混凝土桥面板和钢主梁通过剪力焊钉连接,焊钉尺寸240mm×22mm,纵向间距115~300mm 不等,横向根据结构受力布置有4 个。

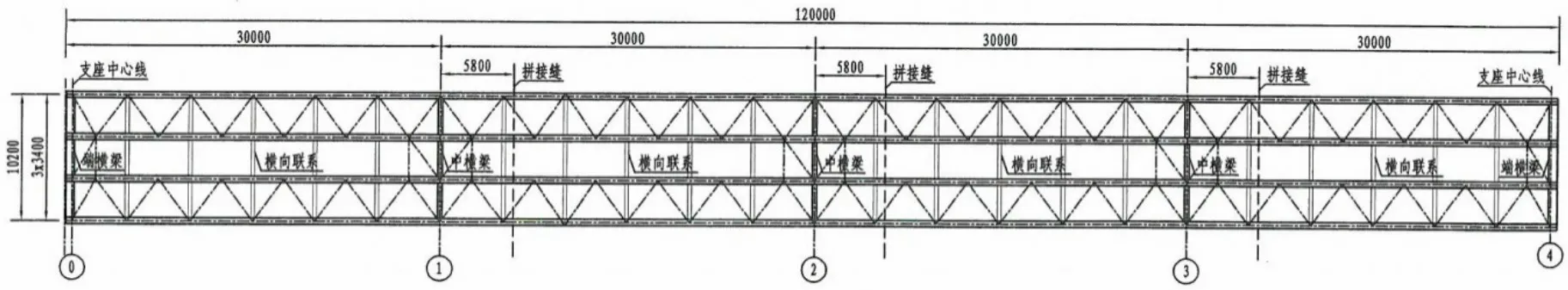

钢主梁相互间利用横梁实现相互关联,横梁标准间隔距离为5.0m,端横梁、中横梁采通过实腹式,并运用焊接工字型截面,横梁顶板、底板、腹板均通过等厚度钢板,顶、底板厚度维持在16mm,端横梁腹板厚16mm,中横梁腹板厚20mm,设置竖向加劲肋,与钢主梁腹板焊接。其中端横梁采用外包混凝土加强耐久性。横向连系采用框架式横梁,采用L100mm×100mm×12mm Q345D 角 钢 和TN147mm×200mm×12mm×8mm Q345DT 型钢;平联采用TN147mm×200mm×12mm×8mm Q345DT 型钢。3×30m 单元工字梁平面布置图如图1 所示,4×30m 单元工字梁平面布置图如图2 所示,3×40m 单元工字梁平面布置图如图3 所示,4×40m 单元工字梁平面布置图如图4 所示。

2 施工难点及应对措施

2.1 工字梁焊接变形控制

工字梁通过钢板不等厚完成连接,具有要求高等特性,其变形控制效果之间受到钢梁几何尺寸精准度干扰,所有节点构成零部件相对较多,焊缝繁琐同时呈现集中性,极易导致焊接变形。为了有效避免以上问题,降低焊接变形缺陷的出现,需重视以下几点:

(1)仔细研读设计图纸,保证组装胎座的科学性与合理性,同时把控钢梁组装精准度。

(2)仔细研究不同种类焊缝焊接变形相关规律,同时总结出焊接变形相关经验,明确焊接变形量大小,并制定成有效的控制措施。

(3)通过理论计算与模拟试验二者融合,明确不同焊缝预留焊接收缩量,同时全方位追踪测量并及时给予修正。

图1 3×30m 单元工字梁平面布置图

图2 4×30m 单元工字梁平面布置图

(4)对零件的下料、坡口加工、杆件整体组装等作业质量给予有效的监督,同时通过科学的焊接方法,完善焊接工序,最大限度地避免焊接变形出现。

图3 3×40m 单元工字梁平面布置图

图4 4×40m 单元工字梁平面布置图

2.2 对接焊缝、熔透焊缝的焊接质量控制

对接以及熔透作为构件传力重要焊缝,对其焊接质量的控制是焊接工艺的关键所在,特别是不等厚对接焊缝、熔透焊缝焊接变形以及质量把控作为研究重点与难点,需做到以下几点:

(1)根据焊缝类型,通过分类完成焊接试验,明确焊接形式、焊接设备、焊接材料、焊接工艺参数、焊接顺序、坡口形式等内容。

(2)依据焊接试验所得结果制定切实可行的焊接方案并选择相符合的焊接工艺。

(3)设计保证焊接质量和便于控制焊接变形的工艺装备,确保焊接工艺的有效实现和焊接变形的有效控制。

(4)编制关键焊缝的质量控制计划,并从原材料复验、下料、加工、焊接、检测等方面给予全方位的监督。

2.3 预拼装的质量控制

预拼装施工技术作为厂内精度以及桥位架设精度关联的重要内容,是实现钢梁厂内加工和施工现场拼装架设无缝对接非常关键的环节。为保证预拼装达到预期的效果将采取如下措施:

(1)制作专用的拼装胎架,胎架模拟桥梁架设的支墩工况,按施工设计的坡度和拱度进行拼装。胎架通过工字型钢进行搭设,保证刚度,明确试装过程中不会发生变形;预拼装施工准备环节需对胎架进行水准、平面测量,保证试装平面度精准度满足相关规范。

(2)保证所有拼装构件处于无应力状态,提升预拼装检测结果精准度以及可靠度,满足预拼装的最终目标。

(3)胎架上定位工字钢梁时,要对构件平面度、拼装所有对角线差、节间长度、梁高等项点进行检查,确保整体预拼装精度,保证桥梁架设精度要求。

3 主要施工方法

工字钢梁的加工主要在加工厂内完成,主要施工流程如图5 所示。

图5 工字钢梁加工制作流程

3.1 工字梁构件制作

(1)制作工艺。主梁、横梁工型杆件由翼缘板、腹板等零件组成,最大断面尺寸为外高2050mm,外宽700mm。杆件最大制作长度20000mm,最大重量约12.8t。

(2)工字梁构件工艺。工字梁构件制作工艺流程:钢板复检→数控精切下料→主梁、横梁单构件组焊→杆件矫正→加劲肋组焊→整体钻孔,具体操作流程如图6所示。

图6 工字梁构件制作工艺流程

①下料。通过数控火焰切割机抑或门式切割机精切下料。下料时翼缘板、腹板长度需预设焊接收缩量、二次切头量,保证腹板预拱曲线尺寸误差低于2mm。在下料前期需对其外观给予检查,并对表层缺陷给予处理。根据零件的具体形状和大小确定下料方法,对长度较长的矩形板件通过多嘴头门式切割机进行精切;形态繁琐的板件需通过CAM 系统数控切割机完成精切;较规则薄板次要板件则通过剪切下料;型钢通过锯切或焰切完成;钢板对接坡口通过火焰进行切割。钢板或型钢切断面如果是非焊接边缘,切断面需保障其光滑、整齐、无毛刺;长度的方向直线度公差需满足相关标准;厚度方向垂直度公差需小于厚度的1/10,并低于2.0mm。所有零部件进行下料时,需依据纵、横向焊缝焊接量大小,预留出焊接收缩量、加工余量、修边余量等。零部件的下料需通过数控火焰切割机、数控直条切割机或半自动切割机进行切割下料。

②坡口的加工。钢板对接前,采用半自动火焰切割机进行对接坡口加工,并用角磨机打磨清理坡口及其两侧30mm 范围内的铁锈、割渣及氧化皮等杂物,坡口加工尺寸根据焊接工艺、焊接工艺评定等要求进行加工。如有翼缘板接长的构件,先对翼缘板划线、切割坡口、拼装、焊接及修整。

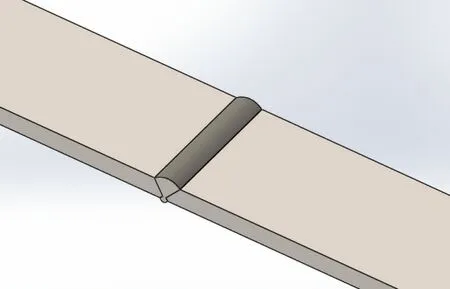

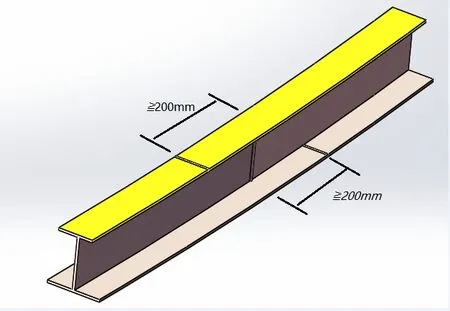

③钢板(构件)对接。尽量采用定尺钢板减少板料对接,当需对接时必须满足:工字钢梁的翼缘板拼接缝和腹板拼接缝的间距不应小于200mm,翼缘板拼接长度不应小于2 倍板宽;腹板拼接宽度不小于300mm,长度不应小于600mm。钢板(部件)对接在专用调平后的工装胎架上进行,依据焊接工艺进行对接焊接(一般大破口方向先焊接,背面清根,埋弧自动焊盖面),焊接完成后如图7 所示。

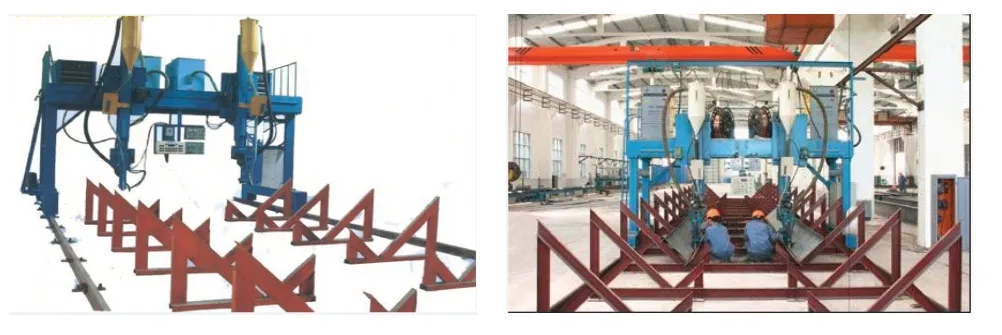

④工字梁组对。H 型工字梁在H 型钢组立机上完成组装,如图8 所示。先平铺下翼缘板在组立即上,调平后再组立腹板,通过滚轮及定位来调节垂直度,最后加盖上翼缘板进行组立。在组立时,利用组立机定位滚轮进而调整翼板平面度、翼板与腹板垂直度,并通过直角尺对其进行检查。

图7 翼缘板对接焊接示意图

图8 H 型工字钢梁组立机及现场组立示意图

将下翼板以及腹板完成组对后,在组立机吊装上翼板,使得腹板以及上翼缘接触组立。组立时,腹板与翼缘板的对接缝错开≥200mm,如图9 所示。组立过程中,通过直尺、角尺对腹板、翼板组立中心偏差、垂直度依次进行测量。

图9 腹板与翼缘板的对接缝错开示意图

⑤工字梁焊接。工字梁焊缝选择龙门自动焊机在船形位置,焊缝的两旁实施交替焊接,同事避免角变形。焊接并探伤后,用工型矫正机修整焊接变形,控制翼缘板对腹板的倾斜度≤0.5mm,龙门焊机如图10 所示。

图10 龙门自动焊机示意图

焊接前,焊接工型钢两端头配以引弧板和熄弧板,保证其长度大于80mm。焊接完成后引弧板和熄弧板应采用气割切除,禁止锤击。焊接选用门型埋弧焊机船型位置完成焊接。引弧板、熄弧板设置及焊接顺序如图11所示。工型钢4 条主焊缝采取门式埋弧焊机完成埋弧自动焊焊接,按交叉的焊接顺序完成操作。熔透焊缝根据相关工艺要求完成作业,一般采取非对称坡口,背缝清除后需再次进行作业。同时端头配置引弧板和熄弧板。焊缝内部缺陷需通过碳弧气刨、砂轮等将其清除,并利用砂轮修磨,在修改前期需对其缺陷是否消除明确,等确认后方可进行修补。其中焊缝用用无损检验方法进行复验,相同焊缝同样区域返修次数需低于2 次。如超过2 次需设定合理的方案完成相关返修工作,并作记录。

图11 焊接顺序示意图

⑥矫直。焊接成型后工型钢矫正需通过型钢翼缘矫正机完成,现场加工如图12 所示。

图12 工字钢梁矫正机示意图

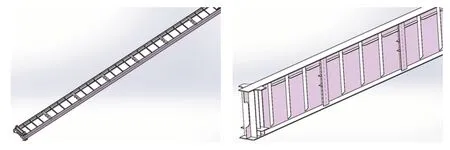

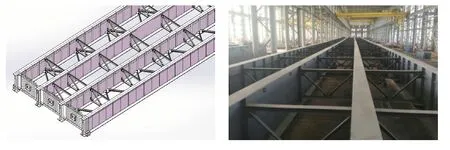

⑦加劲肋装配。工型钢焊接完成并矫正合格后,转至专用台架上进行加劲肋板的装配。在此前期需完成放样测量,明确劲板装配尺寸精准度。工字钢梁预拼装及加劲板模型图如图13 所示。

图13 工字钢梁预拼装及加劲板模型图

⑧主梁工型钢制作段两端钻孔。主梁工型钢制作段两端腹板和翼缘板上的螺栓连接孔在矫正检验验收合格后用节点板配钻孔,现场施工图如图14 所示。在划线平台上重新修正杆件的中心基线,并以中心基线为基准划出杆件的钻孔对向线、切头线。采用卡样板钻制连接孔群,小车精密切割两端头及腹板手孔斜边并打磨;用预先制作的钻模板对正基准线后进行配钻孔。

图14 工字钢梁主梁钻孔图

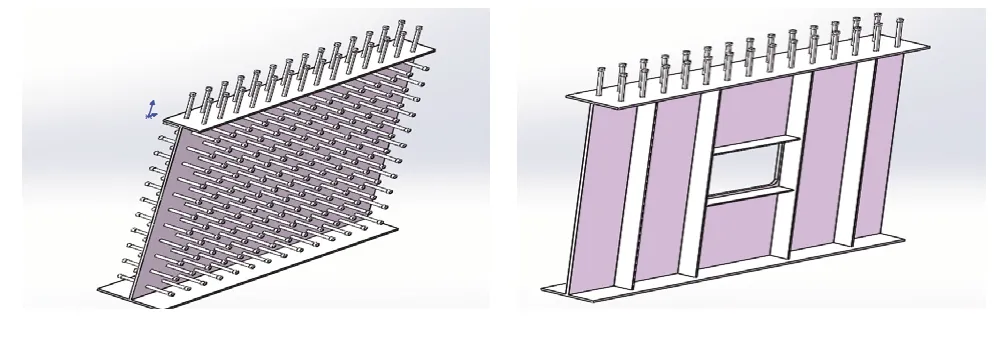

⑨栓钉焊接。钢混工字组合梁结构通过栓钉将工型梁与混凝土桥面板结合成一体,栓钉主要起传递剪力的作用。栓钉焊接在工厂制作完成。

3.2 端横梁、中横梁构件制作

延崇高速公路河北段钢混工字组合梁的结构形式是由端横梁、中横梁、横向连系等结构组合而成的金属结构。端横梁、中横梁的制作流程:钢板复检→数控精切下料→划线→腹板与翼板组对→焊接→加劲肋装焊→杆件矫正→栓钉焊接。

(1)划线。延崇高速公路河北段钢混工字组合梁的端横梁和中横梁的翼板、腹板均为平直板件结构,组立时在翼板上划出中心线。

(2)腹板与翼板组对。腹板与上下翼缘在组立机上进行组对。

(3)端、中横梁焊接。工字梁焊缝采用埋弧自动焊机在船形位置进行焊接,焊缝两侧交替施焊,控制角变形。焊接并探伤后,用工型矫正机修整焊接变形,控制翼缘板对腹板的倾斜度≤0.5mm。焊接前,焊接工型钢两端头配置引弧板和熄弧板,保证其长度>80mm。焊接完成后引弧板和熄弧板应采用气割切除,禁止锤击。工型钢4 条主焊缝利用门式埋弧焊机完成埋弧自动焊焊接,按交叉的焊接顺序进行施焊。熔透焊缝根据焊接工艺要求进行焊接,采取非对称坡口,背缝清根后再进行焊接。端头设置引弧板和熄弧板。

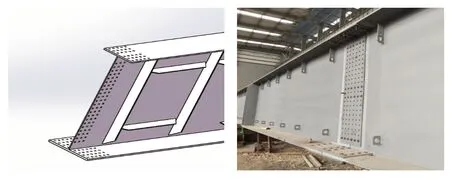

(4)栓钉装焊。延崇高速公路河北段钢混工字组合梁结构通过栓钉将工型梁与混凝土桥面板结合成一体,栓钉主要起传递剪力的作用,栓钉焊接在工厂制作完成,具体结构物如图15 所示。栓钉的形状、尺寸应符合图纸及规范要求。在进行焊接时需选用螺柱焊机及焊枪等设备。在前期需消除焊钉焊接区铁锈、油污及水分,焊接瓷环需放置于烘干箱中150℃烘2h。焊钉组焊面完成打砂除锈,并对其水、锈、氧化皮等相应杂质进行清除。栓钉焊接保证在室内、温度在5℃以上完成操作。若温度低于5℃时,需对工件进行预热至50℃后才能够进行焊接。若底面金属潮湿,需通过火焰烘烤去湿进行下步工序。在具体焊接过程中,焊钉与钢板需维持垂直,焊枪不可摇晃,直至焊接金属完全固化。

3.3 横向连系梁制作

横向连系梁是工字钢梁主梁的梁结构件。横向连系梁的制作流程:下料→钻孔→预拼装。

(1)下料。采用火焰切割和数控切割机进行型钢和连接板的下料。

(2)划线钻孔。将下料完成的连接板和型钢置于专用划线工装胎架上,进行划线钻孔。

图15 端横梁及中横梁施工模型图

(3)预拼装。将加工完成后的部件在专用工装上进行预拼装。

横向连系梁现场施工图及模型图如图16 所示。

图16 横向连系梁现场施工图及模型图

3.4 施工永久钢模板制作

施工永久钢模板是钢混工字组合梁上部与混凝土的连接构件,由面板、T 型钢、圆钢组合装焊而成。制作流程:下料→折弯→装焊。

(1)下料。①钢板(面板)下料:采用剪板进行剪切下料;②T 型钢下料:采用火焰切割进行T 型钢下料加工;③圆钢下料:采用火焰切割进行圆钢下料。

(2)钢折弯。将下料完成的钢板在自制的专用折弯机进行折弯处理。将下料完成的圆钢在专用钢筋折弯机上进行折弯处理,如图17 所示。

图17 永久钢模板成型机器及半成品图

(3)板装焊。将下料完成和折弯完成的构件在水平工装胎架上进行焊接组装。

3.5 厂内整体预拼装

(1)预拼装目的。为验证施工的合理性,图纸及工艺文件的正确性,工艺装备及设备精度的可靠性,确保桥位架设顺利架设,厂内需进行首跨桥梁预拼装。钢混工字组合梁预拼装将左右两主梁单元构件与中间横梁进行厂内拼装。试拼装主要采用平面试装法,构件放置在试拼装胎座上,各单元构件处于自由状态进行,重点检查其外形尺寸、拱度、坡度及弯度是否合格。

(2)钢梁试装场地布置。预拼装安排在长度、宽度满足要求的场地进行,要求地面平整,基础良好。按桥梁的立面线型参数进行预拱度和纵坡设置,平面线型按底面放样投影进行控制,钢梁预拼如图18 所示。

图18 钢梁预拼装示意图

(3)预拼装操作程序。①拼装用胎架进行布置和全面检测;②将首个组合梁单元摆放在胎架上,调整主梁与中梁的高度差,然后吊装第二个单元构件,调整好左右构件的组装间距和高度差,进行临时固定;③安装中间横梁及其他联系杆件,调整好其组装尺寸,检测构件中心距、节间长度、对角线等关键尺寸,满足规范要求后,将组装定位板用安装螺栓及冲钉定位;④重复上程序工作,完成至少两跨组件的首件试拼装;⑤拱高、节间长度、旁弯、预拼装全长、拱度、坡度、弯度、对角线、中心距、螺栓栓孔通过率等项点。

4 结束语

延崇高速河北段GQ2 合同项目工字钢梁在中交路建所属项目中体量大,在施工上尚未形成成熟且成套的标准化施工工艺,项目在管理过程中采取了有效的技术、质量、安全措施后,在计划工期内圆满完成了工字钢梁的施工任务,对于中交路建后续承接类似项目的工字钢梁的施工工艺标准化上有积极的指导意义和推动作用。