扩体锚杆在强中风化砂岩抗浮工程中的应用研究

2020-05-27杨化冰

张 剑,杨化冰,杨 波

(甘肃省建筑科学研究院有限公司,甘肃 兰州 730070)

20 世纪以来,随着经济快速发展,城市化进程加快,对于一些高边坡、深基坑、地下空间抗浮等技术难度高的、风险大的项目,普通的锚杆所提供的承载力已不满足需求,而扩体锚杆在解决此类问题方面十分有效[1]。近年来,扩体锚杆作为一种新型岩土锚杆技术逐步推广应用于土木工程领域。国内外学者针对扩体锚杆锚固机理与抗拔性能做了一些理论与试验研究,并实际指导应用于工程之中。扩体锚杆承载力高、变形小、经济高效等优点日益受到了学术界与工程界的关注,并逐渐运用于工程实践中。本文现场试验地域其岩层风化严重,多为强、中风化砂岩,对于持力层为强风化岩而言,普通锚杆难以提供合适的抗拔承载力,故采用扩体锚杆提供足够大的承载力。本文通过持力层为强中风化砂岩的扩体锚杆现场试验研究分析的方法,探讨扩体锚杆实际利用价值。

1 现场试验

1.1 工程概况

某公寓公租房建设项目地下车库部分为地下3F 的建筑,结构形式为框架结构,基础采用筏板基础,基础持力层为天然强风化砂岩层,设计基础底面对绝对标高为1496.47 m。由于该工程抗浮不满足要求,拟增加抗浮锚杆对该建筑进行抗浮加固处理。

(1)① 层,杂填土(Qml)。层厚 0.20~7.00 m。场地四周厚中间薄,中间局部区域缺失。黄褐色,土质不均匀,以粉土为主,含植物根系及大量建筑、生活垃圾等,稍湿,稍密。

(2)② 层,黄土状粉土(Qal+pl)。埋深 0.30~ 4.80 m,厚度 0.60~3.10 m,层面高程为1507.37~1510.21 m,场地局部区域缺失。褐黄色,土质较均匀,虫孔、孔隙较发育。无光泽反应,干强度低,韧性低,摇振反应中等,稍湿,稍密。

(3)③ 层,卵石(Qal+pl)。埋深 1.30~7.00 m,厚度 4.00~13.20 m ,层面高程为1505.42~1 508.62 m。其中,普遍厚度 4.00~7.30 m,场地东北部2号楼区域厚度较厚,为 8.20~13.20 m。杂色,成分以石英岩、花岗岩、变质岩等为主,磨圆度较好,呈亚圆形,级配一般,粒径以 20~80 mm 为主,最大150mm,含漂石,卵石颗粒呈中风化,交错排列,充填物以粗粒土为主,骨架颗粒含量占全重的 60%~65%,中密。该层在表层分布有不同厚度的粉土、粉质黏土、细砂、圆砾夹层或透镜体,规律性差。

(4)④ 层,强风化砂岩层(N 2)。埋深 8.00~ 16.60 m,厚度 5.50~6.50 m,层面高程为1493.71~1501.71 m。其中,普遍埋深 8.00~12.50 m,场地东北部 2 号楼区域埋深较深,为 10.20~16.60 m。半成岩,橘红色,矿物成分以石英、长石为主,含少量云母、细粒结构,层状构造,泥质胶结,成岩作用差,易钻进,易塌孔,岩芯破碎,多呈 3~5 cm 的短柱状,局部散体状,遇水或扰动极易软化,暴露地表极易风化,致密。

(5)⑤ 层,中风化砂岩(N2)。埋深 14.00~ 22.80 m,勘查厚度 5.00~15.60 m(未穿透),层面高程为1487.64~1 495.81 m。其中,普遍埋深 14.00~ 18.00 m,场地东北部2号楼区域埋深较深,为 16.10~ 22.80 m。半成岩,橘红色,矿物成分以石英、长石为主,含少量云母,细粒结构,层状构造,泥质胶结,成岩作用差,钻进较缓,岩芯较破碎,遇水或扰动易软化,暴露地表极易风化,不经扰动时强度较高,致密,较坚硬。

勘探期间,地下水埋深 3.00~7.10 m,层面高程介于1505.40~1 506.40 m,总体流向北东。地下水类型为阶地型潜水,主要含水层为卵石层,第三系砂岩层为相对隔水底板。场地地下水主要接受大气降水和地表水入渗等补给,排泄方式主要以径流排泄为主。受丰水期、枯水期季节性变化及周围人工开采降水影响明显,地下水年内变化幅度为 1.00~1.50 m。

1.2 试验设计

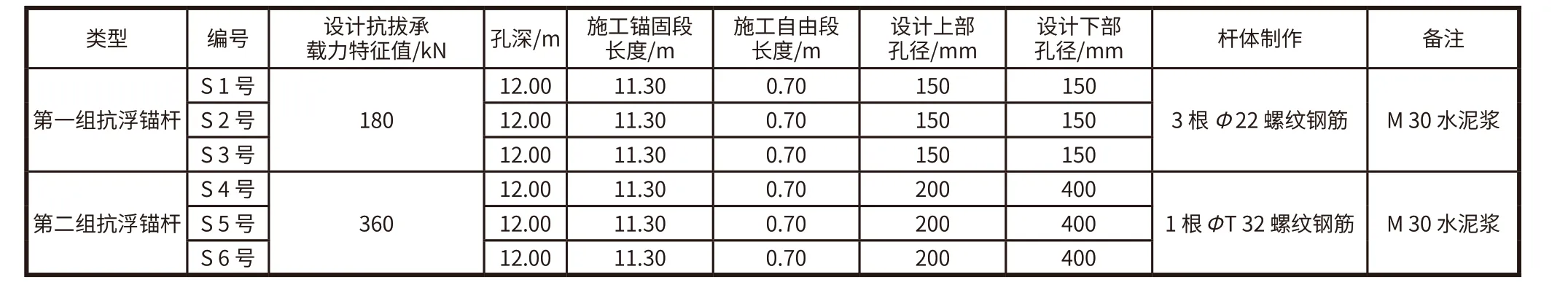

本次共进行2组抗浮锚杆试验,每组抗浮锚杆各3根。第1组抗浮锚杆,设计锚杆为普通锚杆,设计成孔直径为150mm,锚杆锚固段有效锚固长度为 11.30 m,锚杆自由段长度为 0.70 m,设计抗浮锚杆杆体采用3根Φ22螺纹钢筋,设计抗浮锚杆抗拔承载力特征为180kN,抗浮锚杆浆体采用 M30水泥浆。第2组抗浮锚杆,设计锚杆为扩体锚杆,设计锚杆上部成孔直径为200mm、长度为 6.30 m,下部扩孔直径为400mm、扩体段长度为 5.00 m,锚杆锚固段有效锚固长度为 11.30 m,锚杆自由段长度为 0.70 m,设计抗浮锚杆杆体采用ΦT32螺纹钢筋,钢筋的屈服强度标准值为1080 MPa,钢筋的极限抗拉强度标准值为1230 MPa,设计抗浮扩体锚杆抗拔承载力为340kN,抗浮锚杆浆体采用 M30水泥浆。6 根试验锚杆(S1号、S2号、S3号、S4号、S5号、S6号)的施工参数具体参数如表1所示。

表1 抗浮锚杆基本试验锚杆情况汇总表

1.3 抗浮锚杆施工情况

(1)基坑开挖至设计基底垫层底标高处,按照抗浮锚杆平面布置示意图布点定位。在锚杆孔位中心点处固定安装同直径 PVC 管预留孔,立即进行混凝土垫层施工,垫层混凝土强度达到设计要求后,进行锚杆钻机组装就位调平。

(2) 钻机安装就位调平后,采用钻机成孔至设计抗浮锚杆深度后,采用旋喷钻机对扩大头部位旋喷注浆,控制注浆量大于理论注浆量,注浆至孔口,注浆体直径由注浆压力控制,保证注浆体直径达到设计要求。注浆料根据地质情况,按照设计要求地下水有腐蚀性时采用普通硅酸盐水泥,同时掺入抗硫阻锈外加剂及各种外加剂。

(3)扩体抗浮锚杆选用钢筋为单筋 T32PSB1080精轧螺纹钢。该钢筋及所有配件均从钢筋生产厂家预订,抗浮锚杆杆体(设计保护区域)外层涂抹一层环氧树脂防腐涂层,进行防锈、防腐处理。锚杆上端头锚入筏板中 0.70 m,端头采用2个专用螺母,长度72mm,螺母中间为方形垫板,规格为150mm×150 mm×20 mm。锚杆安装杆底端采用2个专用螺母,螺母中间锁定直径110mm、厚度12mm 的圆形垫板,用于控制锚杆在锚孔中位置及增强锚杆在锚固体重的锚固力。

(4)为了保证锚杆杆体的在锚固体中的位置和保护层厚度,锚杆底端采用2个专用螺母,螺母中间锁定Φ110mm 为圆形垫板。锚杆安装定位,采用现场加工制作辅助三角支架安装,三角支架顶两面安装水平管,锚杆安装时,调平三脚架,三脚架上下孔与垫层预留锚杆孔位对中,下孔定位装置插入预留孔,防止支架移位,锚杆垂直插入孔中。

1.4 加载方式

依据 GB 50086—2015《岩土锚杆与喷射混凝土支护工程技术规范》及试验方案,本次锚杆基本试验,采用循环加、卸荷方法,每级荷载达到相对稳定后加下一级荷载,同时观测每级荷载下预应力锚索位移量,直到加载量达到预估荷载或破坏荷载后,再逐级卸荷至零并测读锚头位移量。

(1)试验设备及仪表。本次试验采用水泥支墩提供支座反力。第1组抗浮锚杆采用1台50t 拉拔仪加荷,第2组抗浮锚杆采用1台100t 拉拔仪加荷,用百分表测读沉降。拉拔仪、百分表已经过标定校正。

(2)锚杆基本试验应采用多循环张拉方式,其加荷、持荷、卸荷方法应符合下列规定。① 预加的初始荷载应取最大试验荷载的 0.1 倍,分8级加载到最大试验荷载。② 每级荷载施加或卸除完毕后,应立即测读位移量;砂性土、岩层中的锚杆每级持荷时间宜为5min。③ 试验中的加荷速度约为70kN/min;卸荷速度约为160kN/min。④ 加、卸荷等级、测读间隔时间确定如表2所示。

表2 锚杆基本试验循环加、卸荷等级与位移观测间隔时间

(3)锚杆试验中出现下列情况之一时可视为破坏,应终止加载。① 在规定的持荷时间内锚杆位移增量 > 2.0 mm。② 锚杆杆体破坏。

2 试验结果及分析

2.1 第1组试验结果

2.1.1 S1号抗浮锚杆

试验在含水量状态下,该锚杆上拔加载量为108kN 时,相应锚杆总上拔位移量为 12.34 mm。在加载下一级过程中,锚杆被拔出,此时加载量为120kN,可判定锚杆已破坏,满足终止加荷条件,终止试验。该抗浮锚杆试验在含水量状态下的竖向抗拔极限承载力取锚杆破坏荷载的前一级荷载,即 S1号锚杆抗拔极限承载力为108kN。

2.1.2 S2号抗浮锚杆

试验在含水量状态下,该锚杆上拔加载量为108kN 时,相应锚杆总上拔位移量为 9.86 mm。在加载下一级过程中,锚杆被拔出,此时加载量为120kN,可判定锚杆已破坏,满足终止加荷条件,终止试验。该抗浮锚杆试验在含水量状态下的竖向抗拔极限承载力取锚杆破坏荷载的前一级荷载,即 S2号锚杆抗拔极限承载力为108kN。

2.1.3 S3号抗浮锚杆

试验在含水量状态下,该锚杆上拔加载量为108kN 时,相应锚杆总上拔位移量为 9.34 mm。在加载下一级过程中,锚杆被拔出,此时加载量为120kN,可判定锚杆已破坏,满足终止加荷条件,终止试验。该抗浮锚杆试验在含水量状态下的竖向抗拔极限承载力取锚杆破坏荷载的前一级荷载,即 S3号锚杆抗拔极限承载力为108kN。

2.2 第2组试验结果

2.2.1 S4号抗浮锚杆

试验在含水量状态下,该锚杆上拔加载量为684kN 时,相应锚杆总上拔位移量为 25.31 mm。继续加载至720kN 时,本级相应锚杆上拔位移量为 6.24 mm,累计总位移量达 31.55 mm,在规定的持荷时间内,锚杆的位移增量达到 4.45 mm(已 > 2.00 mm),可判定锚杆已破坏,满足终止加荷条件,终止试验。该抗浮锚杆试验在含水量状态下的竖向抗拔极限承载力取锚杆破坏荷载的前一级荷载,即 S4号锚杆抗拔极限承载力为684kN。

2.2.2 S5号抗浮锚杆

试验在含水量状态下,该锚杆最大上拔加载量720kN,相应锚杆上拔量为 18.95 mm,加载量达到最大预估试验荷载,满足终止加荷条件,终止试验。该抗浮锚杆试验在含水量状态下的竖向抗拔极限承载力取其最大加荷量,即S5号锚杆抗拔极限承载力为720kN。

2.2.3 S6号抗浮锚杆

试验在含水量状态下,该锚杆最大上拔加载量720kN,相应锚杆上拔量为 16.44 mm,加载量达到最大预估试验荷载,满足终止加荷条件,终止试验。该抗浮锚杆试验在含水量状态下的竖向抗拔极限承载力取其最大加荷量,即 S 6 号锚杆抗拔极限承载力为720kN。

抗浮锚杆基本试验结果汇总如表3所示。

表3 抗浮锚杆基本试验结果汇总表

3 试验结果及分析

该工程场地内,两组抗浮锚杆基本试验结果。对第1组3根(S1号、S2号、S3号)抗浮锚杆的基本试验情况综合分析确定,其抗拔极限承载力均为108kN、抗拔极限承载力平均值为108kN,极差未超过平均值的 30%,取最小值为锚杆的抗拔极限承载力,即108kN。对第2组3根(S4号、S5号、S6号)抗浮锚杆的基本试验情况综合分析确定,试验在含水量状态及抗浮锚杆施工参数条件下,其抗拔极限承载力分别为684kN、720 kN、720 kN,其抗拔极限承载力平均值为708kN,极差未超过平均值的 30%,取最小值为锚杆的抗拔极限承载力,即684kN。由上面两组试验结果可以看出,有扩体的锚杆承载力提高是明显的。

(1)抗浮锚杆有效解决了抗浮桩在强风化砂岩中成孔困难及深基坑中打桩机退场的问题,而扩体抗浮锚杆又有效解决了普通抗浮锚杆在强风化砂岩中承载力偏低、防水的问题。扩体抗浮锚杆为单根钢筋、普通抗浮锚杆为3根钢筋。

(2)基坑开挖至设计标高处,立即进行混凝土垫层施工,有效地控制了锚杆位置、防止了强风化砂岩层因遇水在空气中暴露而软化,并避免施工过程中对基底的扰动。

(3)试验结果表明,扩体抗浮锚杆承载力是普通抗浮锚杆承载力的 6.3 倍,减少锚杆数量,有效节约了施工成本,并减少了锚杆施工对砂岩层的破坏。

4 结语

通过对试验结果分析可知,有扩大头的抗浮锚杆在极限承载力上有明显的提高,同时也有减少工程成本、节约自然资源、更好防渗能力的优点。虽然本次试验研究还有待完善,但是基本验证了扩体锚杆在实际工程应用中的优势。未来随着对扩体型锚杆不断地研究,其应用会更加广泛。