风电齿轮箱花键失效与硬化工艺浅析

2020-05-26李珂

李珂

摘要:当前随着风力发电行业的兴起,风电机组的运行数量与日俱增,运行的过程当中也出现了许多机械故障,其中花键失效是故障之一,花键的加工精度差和齿面的硬度低,没有有效的定期保养和润滑是最主要的影响因素,内花键由于自身的结构和尺寸问题,很难保证加工精度,本文针对当前国内的风电齿轮箱花键失效出现的原因进行分析,提出相应的解决办法。

关键词:风电齿轮箱;花键失效;硬化工艺

1 花键失效原因分析

1.1 花键磨损

当前风电齿轮箱当中出现花键失效的大部分原因都是因为花键齿面磨损严重,导致传动失效,并且风电齿轮箱运行时间越来越长,花键齿面会出现从轻微磨损到严重磨损的情况。一般来说,风电齿轮箱的花键失效不是突发性的强度破坏,而是花键磨损到一定程度产生的故障,花键磨损严重的风电齿轮箱当中,早期可以发现油液的发黑甚至出现了磨屑。对近年来出现的风电齿轮箱花键失效的案例进行分析,可以得知花键的原材料成分和机械性能以及显微组织大都无异常情况出现,风电齿轮箱当中的太阳轮轴是浮动的,花键的连接是存在间隙的,另外花键装配的过程中难免出现零件加工的误差和齿轮箱的装配失误,这样太阳轮就和行星轮的啮合程度不足,导致花键转动过程中受力不均匀,内外花键不同轴就会产生微小的相对运动,在风电齿轮箱长时间运转的过程中难免出现磨损。

1.2 花键转速较快

风电齿轮箱当中的第二级花键连接由于转速较快,相对转动频率较高,所以碰撞磨损的速度更快,在花键转动的过程当中风轮载荷也在不断波动,风轮载荷的波动也加剧了磨损,磨损随着运行不断增大,到达一定程度后间隙会变大,导致冲击加剧,最终花键齿被削弱,花键当中最薄弱的部分会受到强大的冲击,很可能导致局部断裂,加剧了花键的破坏,导致花键连接出现问题。当前花键一般使用软齿面,通常使用调质处理来充当最终热状态,风力发电机的功率等级逐年提升,我们需要对风电齿轮箱当中的花键齿面进行加固,增大花键的表面硬度,增强耐磨性。花键的加工精度差和齿面的硬度低,没有有效的定期保养和润滑是最主要的影响因素,内花键由于自身的结构和尺寸问题,很难保证加工的精度,解决这些问题可以有效避免花键失效。

2 花键失效的解决措施

2.1 提高花键加工精度

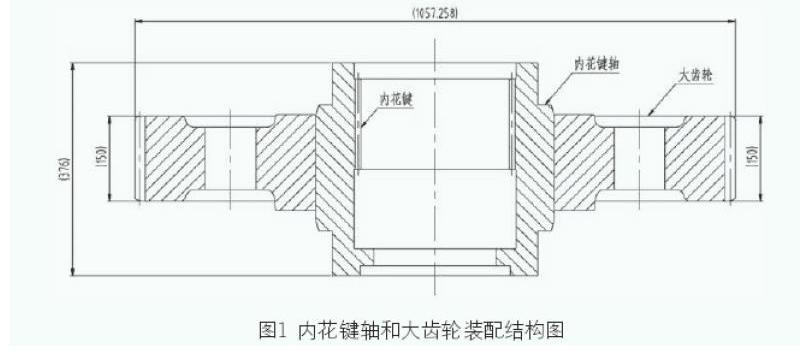

花键硬化后的硬齿面还需要提高齿面的精度等级,软齿面经过长时间的磨合期齿面基本平整,但是硬齿面由于硬度较大,运行很长时间不会出现受力不均匀的情况,如果花键硬化后齿轮精度不够,不仅不会解决磨损情况还会加剧花键的损坏。对于这种硬齿面齿轮精度不够的情况可以使用磨削加工来提升,还可以使用有限元的模拟仿真,使用这种方法需要结合试验过程当中的具体参数和数据,制定合适的花键齿面修形方案来解决。氮化会降低花键精度,并且氮化工艺的硬化层深度一般较浅,使用磨削加工无法达到目的,但是我们可以通过对工艺流程的调整来提升精度,可以先进行内花键的磨削再进行氮化处理,最大程度保证精度。内花键轴和大齿轮装配结构图如图一所示。

2.2 花键硬化工艺路线

外花键的硬化工艺路线只需要在原来太阳轮渗碳淬火的时候,外花键不涂抹渗碳防护剂,和齿轮一起进行渗碳淬火处理,磨花键后再磨齿轮。为了保证齿轮和花键层的渗碳层深度一致并且均匀,对花键进行设计的过程当中选择的花键参数尽量和太阳轮上的齿轮模数接近,软齿面的内花键加工硬化工艺路线首先进行中间轴的精车,再进行热套组装,然后是精磨轴颈和定位端面以及插花键。还可以在工艺当中增加去应力热处理,保证粗加工的过程当中产生较大应力有地方可以释放,这就最大程度减小了氮化处理的变形,提高了花键的精度和齿面硬度。

2.3 过盈装配和检测

对氮化后的内花键使用液氮冷冻,大齿轮使用感应来对内孔进行加热,当两个零件组装并且恢复常温后再对内花键的齿形齿向进行检测,齿形精度的变化主要集中在靠近齿根的部位,主要是由于内花键在过盈装配的过程中受到挤压产生变形,这和有限元的分析结果基本相同,过盈配合后的花键齿形精度的变形量可以忽略不计,齿向精度的变形量和过盈量以及内花键的轴向位置关系都直接相关,进行逆向修行的过程中除了要考虑齿向总体修量之外,还必须要考虑齿向变形的曲线规律,适当来增加齿向两端的抛物修形量。内花键不同截面径向收缩变形量如图2所示。

3 总结

综上所述,风电齿轮箱花键失效的主要原因是花键齿面硬度不足,加工误差过大以及过盈装配变形,导致齿面之间磨损加劇,花键联接失效。采取内花键氮化和外花键渗碳淬火方式,可以提高齿面硬度和增加耐磨性,磨外花键和内花键可以提高齿轮加工精度,利用逆向修形可以补偿装配变形,以上措施能有效改善花键磨损,延长风电齿轮向箱使用寿命)

参考文献:

[1] 蒙秋红,邓颖章,肖毅强等.某型工程机械主泵驱动轴断裂失效研究[J].工程机械,2016(12).

[2] 方静,郑金松,高振等.钟形壳花键断裂分析[J].失效分析与预防,2017(03).

(作者单位:南京高速齿轮制造有限公司)