对铸件的铸造及机加工工艺的相关思考与分析

2020-05-26于小生

于小生

摘要:本文对铸件的铸造过程当中加工的基本标准进行分析,保证选取正确和最适合的工艺,使用实际的案例来介绍铸件加工过程当中划线的重要地位、质量控制以及工艺程序的编排,这些都是对铸件进行铸造和机加工工艺需要注意的地方,在日常的工作当中文章选取低压铸造为主要的工艺,对铸件质量影响因素展开研究和分析,从铸件铸造和机加工工艺的流程进行简要分析,保证最大程度减少对铸件质量的影响,为铸件的铸造和机加工工艺的发展提供方法和思路。

关键词:铸件的铸造;机加工工艺;相关思考和分析

1 铸造工艺方案

1.1 对模板材料的选取

在工作台进行铸造的需求数量较少,并且大部分的铸造台都是使用树脂自硬砂造型工艺,但是铸件的模型使用的是全泡沫的,这样铸件的外观质量和尺寸精确度都无法保证,全木质的模板价格又太高,无法达到经济效益的最大化,在实际的工作和应用当中可以使用泡沫和木材相结合的制作方法,铸件结构薄弱以及结构复杂的部位使用较为坚硬和不易变形的木材,对于结构简单不需要过多操作的部位可以使用泡沫材料,使用木材和泡沫结合的模板可以最大程度满足质量的要求,也大大降低了生产的成本,因此在进行铸件铸造和机加工工艺分析的过程中要注意对模板材料的选取。

1.2 对分型面的选择

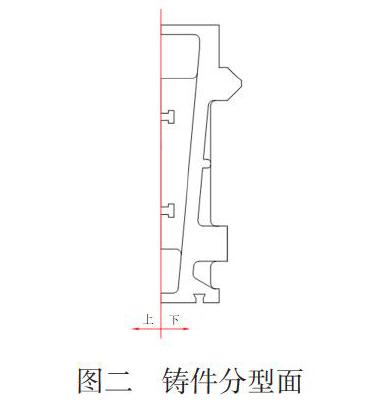

磨床的工作面上,上下两个面都是需要频繁使用的面,并且较为关键,使用磨床的导轨上面的两个沟槽可以进行快速平稳的充型,也将流头铁液集中,方便排出,因此一般使用导轨面为下箱,T形凹槽面为上箱,具体的磨床结构图如图一所示。

1.3 反变形量

铸件的壁较厚并且结构复杂,这就导致了铸件的各个部分和结构冷却需要的时间不同,凝固的速度也不同,这就导致了收缩的不够一致,很可能导致铸件产生挠曲和变形,铸件的质量就不够理想,因此在进行铸件模板的制作时,要能够充分考虑到铸件可能产生变形的条件和变形方向,根据变形的相反方向来做出反变形量,保证铸件冷却后的变形情况基本消除,反变形量是进行长条形状铸件铸造的重要考虑參数,反变形量选取的方向和大小直接影响着铸件的最终形位,并且铸件一般的T形凹槽面较厚,因为厚度原因也导致了导热差,冷却时间较长,T形槽面需要较大的补缩冒口,延长了铸件上部的冷却时间,铸件的变形趋势较为鲜明,具体的铸件变形趋势如图二所示。

根据实际的操作来确实变形量参数,进行铸件变形量参数确定的过程中还要能充分考虑到内凹面的补缩冒口,内凹面的补缩冒口对铸件的温度有较大影响。

1.4 对浇筑时间的确定

工作台和机器进行铸件的长度一般太长,但是有较轻质量,如果进行铸件浇筑的过程中使用两端同时浇筑的方法,那么单个包内的铁液量会较少,无法有效控制浇筑温度,在实际的操作当中一般使用一端浇筑和快速充型的方法,一般都是根据和主要壁厚有关联的有效浇注时间计算公式来得到有效浇注时间。

2 铸造铸件质量的影响因素

2.1 浇口方案自由度

我国的铸造水平不高,对铸造浇口的数量和位置设定受限制,无法完全依靠产品需求做出相应调整,这就导致了生产出的产品壁厚无法得到有效控制,对铸件的质量造成严重影响,浇口的数量限制了铸件的质量,浇口的数量阻碍了多个铸件的浇筑,这样就降低了生产的效率,如果时间紧迫,厂家很可能会精简工艺,导致质量的下降。浇口的位置一旦设定就无法改变,但是每一批次需要浇筑的铸件尺寸和要求都不同,铸口的位置无法完全符合要求,这也导致了铸件质量较差。

2.2 机械操控

进行铸件铸造和机加工的过程中需要较长时间,对机械的操控性能要求较高,但是操作机器的某一个环节出现问题就很可能导致达不到生产标准,对机器的压力和温度控制尤为重要,当前我国的机械操作设备较为老旧,对这些参数的控制不够精确,尤其是靠近浇口位置的机械组织粗糙,加大了操作人员的控制难度,降低了铸件质量。

2.3 缩孔处理

进行铸件加工的过程中进行缩孔处理是非常重要的,通过对温度的准确把控来控制金属的状态,形成固态产品。但是在进行这一过程时很难控制缩孔的大小,一般进行浇筑之前都会按照铸件的要求设置缩孔大小,再调节温度进行缩孔处理,但是处理的效果不够理想,温度和固液体积差之间存在着正比关系,通过降低温度缩小固液体积差,但是其中的冷却壁空气是一种不良导体,会导致温度降低的时间变慢,这就延长了温度控制的时间,铸件长时间处于液体状态会导致铸件的质量下降。

3 总结

使用工艺流程来对铸件进行操作,分析问题,得出解决方法,保证铸件的尺寸准确性,也避免了人力和物力的浪费,对当前铸造的工艺流程进行分析,找出问题,从这些因素作为铸造改进研究的切入点,利用铸件本身的结构来引导铁液流向和选择合适的反变形量,选择合适的化学成分来降低铸件自身的应力等。从铸件铸造和机加工工艺的流程进行简要分析,保证最大程度减少对铸件质量的影响。

参考文献:

[1] 李鹏明,刘源,王铸等.数控车床床身铸件的铸造工艺改进[J].现代铸铁,2016(01).

[2] 周照峰.一种框架形铸件的铸造工艺设计[J].现代铸铁,2017(04).

(作者单位:南京高速齿轮制造有限公司)