某软弱围岩公路隧道开挖工法数值模拟与监测数据对比分析

2020-05-26程邦富程林

程邦富,程林

(安徽省交通规划设计总院股份有限公司 轨道与隧道分院,安徽 合肥 230088)

0 引言

目前在软弱围岩隧道建设中经常出现不同程度的塌方及隧道大变形等问题,隧道施工中围岩的稳定性与围岩性质、地质构造、开挖方式、开挖进尺等有关。软岩隧道开挖具有时空效应[1],在时间和空间上是不可逆的。不同的开挖方式将会带来不同的围岩变形结果,国内很多专家学者结合工程实例对软岩开挖工法展开了研究:杨建华等[2]以龙山隧道为对象,利用ANSYS模拟了上半断面超前法、两侧超前施工法和中壁CRD法3种不同开挖方案下隧道围岩的应力场和位移场;黄成林、罗学东等[3]利用FLAC模拟不同开挖方法对隧道变形影响;何金鸽、李之达等[4]以十堰市某公路隧道为对象,通过数值模拟与监控量测的分析,对软弱围岩隧道施工工法进行比选;熊造[5]通过数值模拟对三台阶法、CRD法、CD法及侧壁导坑法以及动态分布工法进行了研究,得出采用动态分部工法施工,具有更高的可靠性,能够更大程度地保证隧道施工安全的结论。以上这些都只是单一的从数值模拟或者施工监测来进行研究,对比性有些欠缺。

本文以皖南地区某公路隧道为研究对象,通过对施工工法进行数值模拟并与现场监控量测数据的对比,对该隧道的施工工法进行比选。本文主要针对软弱围岩下隧道建设,故数值模拟中只对软岩隧道的三种常用开挖方法:二台阶预留核心土法、三台阶预留核心土法、单侧壁导坑法进行了模拟;并选取现场所采用的两种不同开挖方式下的监测数据进行对比分析。由于单侧壁导坑法工序较多、施工复杂、施工进度较慢且成本较高,所以现场施工中未采用该方法。经对比分析得到这三种不同施工工法下围岩的变形规律、应力特性以及此三种工法的不同适应条件,为该地区软弱围岩下修建隧道的设计与施工提供一些依据和参考。

1 工程概况

本文的研究对象是皖南地区某高速公路中一座隧道。该隧道左线长373 m,右线长382 m,均位于V级围岩,最大埋深约60 m。隧道区属扬子准地台、下扬子台坳、沿江拱断褶带、石台穹断褶束和江南台隆、皖南陷褶断带构造单元。洞身穿越地层岩性主要为蓟县系上统牛屋组(Pt2n)千枚岩,岩石风化强烈,结构构造已经破坏,岩性软,遇水易软化,岩体极破碎,隧道洞身地质情况相当复杂。

该公路隧道洞身结构按锚喷支护施工原理进行设计,采用初支+二衬的复合式衬砌。

2 三种工法的数值模拟及对比分析

2.1 计算模型与计算参数

为便于与现场监测数据对比,模型根据现场实际施工工法,选取2个断面的设计资料为基础(见表1)。该2个断面处埋深分别为51、58 m,岩性主要为千枚岩,岩性软,遇水易软化,岩体极破碎。本次三维弹塑性数值模拟是以该段地质反演的岩石力学物理参数、地形实态建模进行分析的。

模型建立时综合考虑“边界效应”的原则及开挖的影响范围,计算模型大小确定为:X方向(宽度)上,由隧道中心线向两边分别延伸60 m、Y方向(高度)上,拱顶覆土取隧道的实际埋深、隧道底部往下取60 m,沿隧道轴向取36 m作为本次计算的范围,模型各边界施加相应方向的约束。计算分析中,采用Druck-Prager屈服准则[6],隧道洞周的围岩按均质弹塑性考虑,洞周的围岩及混凝土衬砌采用三维实体单元(soild45),喷射混凝土初期支护采用空间壳单元(shell63),钢架采用梁单元(beam4)。计算中通过杀死和激活单元来模拟隧道实际施工过程的超前锚杆、初期支护、二次衬砌以及分块、分步开挖的施作工序。隧道施工过程中采用的超前加固措施,计算过程中通过提高相应位置围岩参数的方式加以模拟。计算模型示意图如图1所示。

图1 计算模型示意图

表1 断面情况

为方便进行计算结果的对比分析,在模拟软岩隧道开挖过程时,三种工法仅区别所采用的施工工艺和开挖顺序,其他计算要素均保持一致,采用相同尺寸、地层参数、计算参数以及相同边界约束条件的三维计算模型[4]。

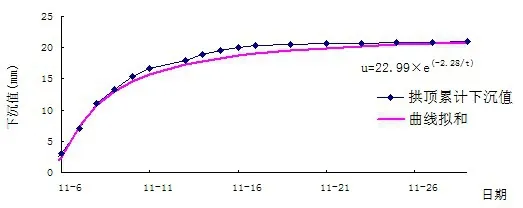

依据该项目的详细勘察报告以及《公路隧道设计规范》,综合选取计算过程中需要的相关参数,如表2中所示。其中隧道施工过程中超前注浆加固区(锚杆采用φ25 mm中空注浆锚杆,L=4.0 m,@60×100 cm)采用提高相应位置围岩相关参数的方式加以模拟,即将加固区围岩的计算参数提高一个级别。

2.2 计算结果分析与对比

限于篇幅的限制,论文以三台阶预留核心土法为例进行计算结果说明。

2.2.1 围岩的应力特征

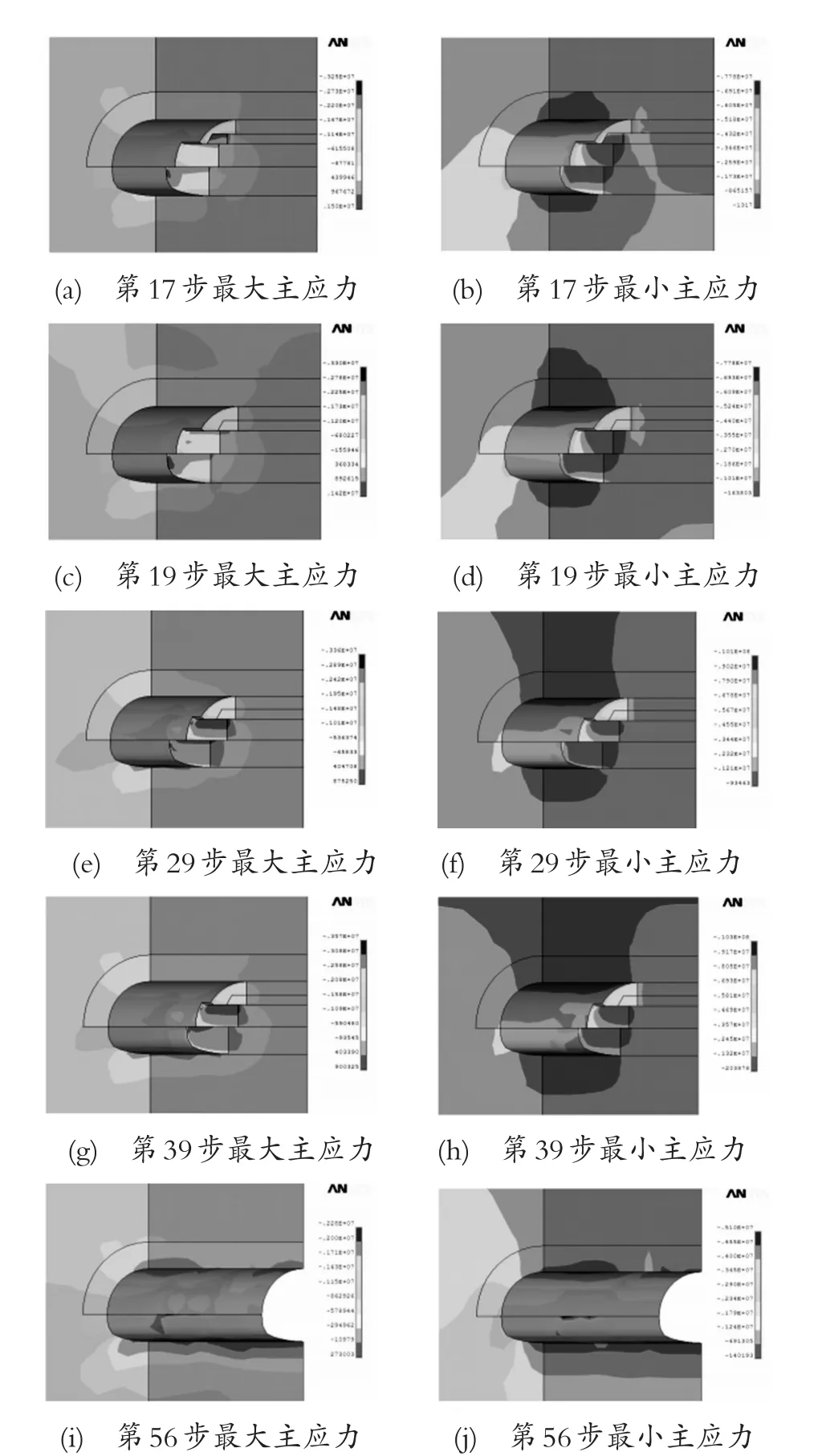

选取目标面施工循环过程中上台阶、核心土、中台阶、下台阶施工结束时的开挖步(第17、19、29、39开挖步)以及施工开挖的最终状态(第56步)加以研究,隧道洞周的围岩各主应力云图见图2所示。

从各个开挖步序下隧道围岩的应力结果可得出:该隧道在各个开挖步序下,围岩大体为受压状态,其中掌子面、拱底以及拱顶等部位存在拉应力,在开挖掌子面、台阶交界处以及转角部位,应力集中的现象较为明显。上台阶开挖后,在台阶交界处及拱底出现压应力集中,最大值可达-7.36 MPa,核心土体中出现拉应力集中,最大值约为1.5 MPa。核心土开挖后,洞内围岩应力集中的位置没有明显变化,只是最大主应力的数值减小为1.42 MPa;而最小主应力数值仍为-7.36 MPa。中台阶开挖后,隧道围岩应力集中的范围减小了,但仍出现在各台阶交界的台阶面上,其最大主应力减小为0.87 MPa,最小主应力增大为-10.1 MPa。下台阶开挖后,最大主应力出现在前一开挖步的上、中台阶交界处,略微增大为0.9 MPa,最小主应力为-10.3 MPa。从隧道开挖步的第56步(最终状态)的应力结果看,最大主应力出现在隧道的拱底位置,大小为0.27 MPa,最小主应力出现在拱腰、拱脚部位,大小为-5.1 MPa。故在设计、施工以及监测过程中应重点关注以上部位。

图2 不同工况条件下围岩主应力云图(单位:Pa)

表2 计算参数

计算结果分析能得出:隧道沿轴向分步、分块、分段开挖过程中,开挖面附近以及各级台阶的交界处,围岩的应力变化最为明显。从隧道开挖的最终状态来看,最大主应力出现在隧道拱底位置,应力值为0.27 MPa,明显大于拱顶部位应力值,表明隧道拱顶的围岩在超前加固的作用下,其承载能力得到一定的提高,从围岩的应力大小得知,隧道开挖后围岩的自承载能力较低,绝大部分的荷载由隧道的支护结构承担,施工过程中应及时支护。

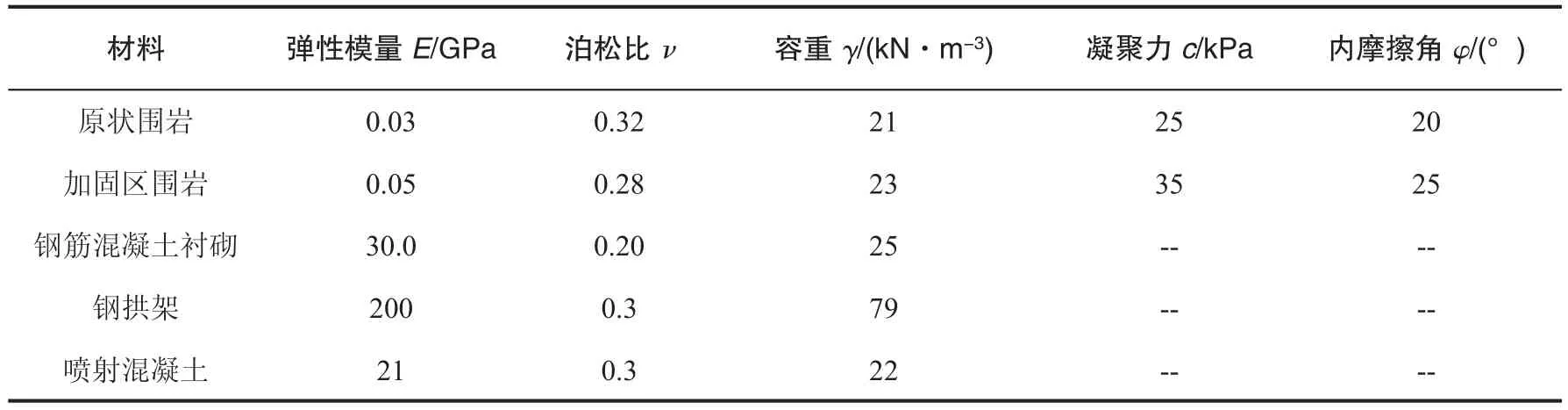

为便于直观地看出隧道围岩应力沿洞轴方向随开挖过程的变化特征,本文选取目标面位置处洞壁特征点进行分析,选取的特征点如图3所示。

图3 目标面处洞壁特征点

隧道洞壁上各特征点处(图3)的应力值随开挖步的变化特征如图4所示。从图4中可以看出,隧道开挖后,目标面洞壁各特征点的应力随着开挖面逐渐逼近而逐渐增加,待开挖至目标面附近时,各点的应力波动幅度较大,说明隧道围岩一直受到开挖扰动的影响,且与开挖面的距离有关。从洞壁上各特征点的应力变化趋势得出,隧道拱底位置出现最大拉应力,其余部位总体处于受压状态,但隧道拱腰位置的压应力最大。故在设计、施工以及监测过程中应重点关注拱腰及拱底部位。

2.2.2 围岩的位移变化特征

隧道洞壁各特征点随荷载步的变化特征(水平和竖直方向)曲线如图5所示。

从图5中可以看出,隧道开挖后,目标面洞壁各特征点的位移变化均呈现同样的规律,向洞内方向变形,且在拱顶、拱底、拱腰位置变形较大。竖直方向上:拱底隆起,拱顶下沉,量值分别达到29 cm和18 cm,隧道顶部采用了超前加固措施,故拱顶位置位移相对较小。水平方向上:隧道拱腰位置的位移最大,变形达12 cm。故在设计、施工以及监测过程中应将拱底及拱顶、拱腰作为隧道围岩竖向、水平位移的控制部位。

图4 围岩各特征点随荷载步的应力变化曲线图

图5 围岩各特征点随荷载步的位移(水平、竖向)变化曲线

2.2.3 三种工法计算结果对比

本次模拟三种工法采用相同的模型尺寸、相同的地应力,单侧壁导坑法在开挖过程中垂直位移场上台阶拱部呈两峰形式出现,预留核心土法呈整体形式分布,很明显单侧壁导坑法起到减跨作用从而控制沉降。表3列出各工法开挖下围岩的应力及变形情况。

从表3中可以得出,二台阶预留核心土法开挖,隧道拱顶竖向位移及洞壁最大水平位移都很大,对于V级围岩容易引起大变形及初期支护开裂,并且可能对施工进度和施工人员的安全带来不利影响。三台阶预留核心土法较二台阶预留核心土法细化了施工步骤,隧道拱顶竖向位移及洞壁最大水平位移都明显减小,虽然在施工过程中对围岩的扰动影响也相应增加,但该扰动并没有对前方掌子面产生破坏性影响,只是在上台阶弧形土与拱肩交界处、以及各台阶交界处易产生较大的应力集中现象。单侧壁导坑法施工时采用分块开挖加临时竖撑的方式能更好的控制围岩变形,抑制围岩恶化,并且由于中隔壁的生成产生支撑作用使其拱顶下沉得到一定的控制,但此种开挖方法在临时支护与初期支护交接处存在较大的应力集中现象,给临时支撑的拆除增大了难度。

表3 三种工法开挖下围岩的受力变形情况

3 工法的比选

现场施工中先后采用过二台阶预留核心土法和三台阶预留核心土法开挖,由于单侧壁导坑法工序较多、施工复杂、施工进度较慢且成本较高,所以现场施工中未采取单侧壁导坑法开挖,故此处只列出了二台阶预留核心土法和三台阶预留核心土法的现场监控量测情况。

3.1 两种工法的现场监控量测情况

参照规范和新奥法指南,该公路隧道每个监测断面的现场监测内容包括:拱顶下沉、周边收敛、钢拱架内力、锚杆轴力。其中拱顶下沉和周边收敛为必测项,钢拱架内力和锚杆轴力为选测项。由于现场只采用了二台阶预留核心土和三台阶预留核心土开挖法,故此处只给出该两种开挖方式下的监控量测数据情况。限于篇幅的限制,此处只列出断面1量测的具体数据情况。

3.1.1 断面1水平收敛与拱顶下沉量测数据分析

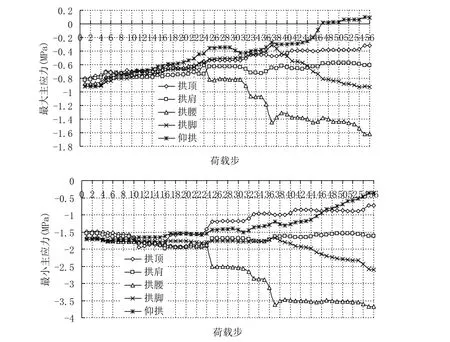

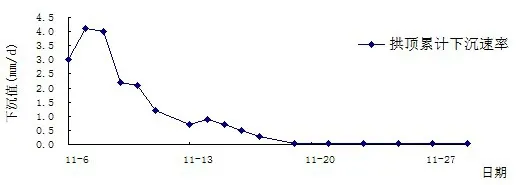

测量数据分析图如图6-图9。根据相关规范,随着隧道支护时间增长,断面1的水平收敛与拱顶下沉逐渐趋于稳定,且水平收敛最大值为32.82 mm,拱顶下沉最大值为21.0 mm。水平收敛曲线拟合函数为u=38.03×10(-3.97/t),拱顶下沉曲线拟合函数为u=22.99×10(-2.28/t),虽然变形速率降低,但现场的围岩环境较差,仍需继续监测。

图6 断面1水平收敛时间曲线图

图8 断面1拱顶下沉时间曲线图

图9 断面1拱顶下沉速率时间曲线图

3.1.2 两种工法监控量测情况对比

为便于对比,此处选出不同开挖方式下埋深和地质情况基本相同的两个典型断面的监测情况为研究对象。监控量测对比分析结果如表4所示。

表4 各断面现场监测情况

断面1采用二台阶预留核心土施工工法,断面2采用三台阶预留核心土施工工法。

3.2 现场的施工及变形情况

断面1以前均采用二台阶预留核心土施工工法开挖,隧道变形大,拱腰处多处起拱,初期支护常有开裂(如图10、图11)。后期改用三台阶预留核心土施工工法开挖,加强支护,并适当增大预留变形量。断面2前后采用三台阶预留核心土施工工法开挖,隧道周边收敛及拱顶下沉量有明显减小,现场大变形及初期支护开裂现象也都有明显减少,但在含水较丰富地带还会有起拱和初期支护开裂情况出现。

图10 由于大变形换拱

图11 拱腰大变形

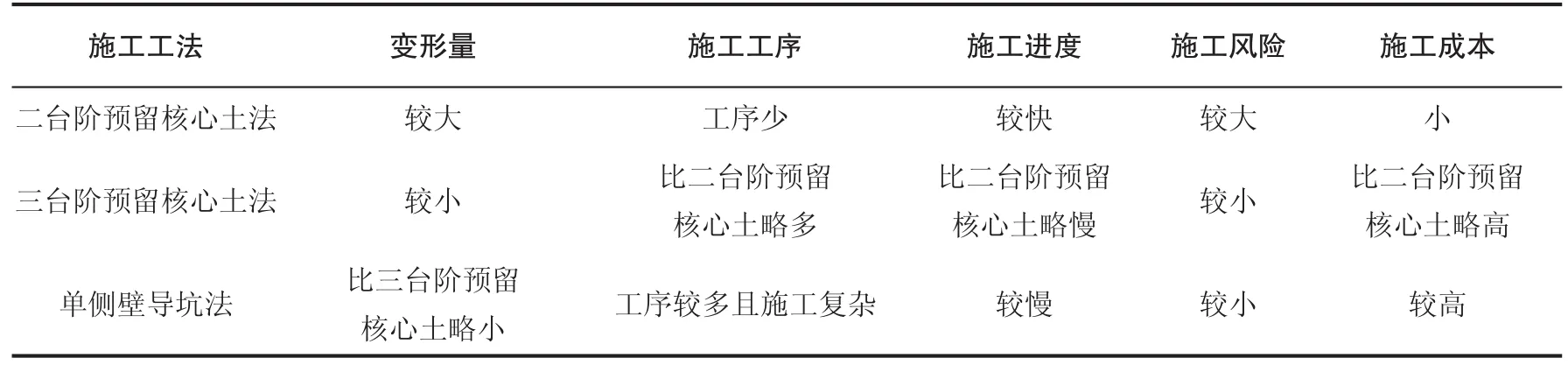

3.3 工法选择

在软弱围岩隧道施工中,二台阶预留核心土法、三台阶预留核心土法及单侧壁导坑法适用于不同情况,对比情况如表5。就隧道开挖引起的拱顶下沉和周边收敛而言,单侧壁导坑法开挖时引起的拱顶下沉和周边收敛比其余两种工法要小。从数值模拟结果可以看出,三种工法中二台阶预留核心土法开挖引起的拱顶下沉和周边收敛均最大,三台阶预留核心土法及单侧壁导坑法对隧道的变形有明显改善,但单侧壁导坑法与三台阶预留核心土法相比并没有太大的减小,而且单侧壁导坑法施工时要反复的加拆临时竖撑,增加的施工的难度,影响施工的进度。

从监测数据也可以看出,三台阶预留核心土法施工时隧道监测点的变形量比二台阶预留核心土法施工时有明显改善,周边收敛最大值和拱顶下沉最大值分别减小了23.5%和22.4%,虽然三台阶预留核心土法在施工过程中对围岩的扰动影响也相应增加,但该扰动并没有对前方掌子面产生破坏性影响。

综合分析结果认为,该公路隧道采用三台阶预留核心土法是可行的,能有效的控制隧道的变形,并能确保隧道施工进度和施工人员的安全。

4 结论

本文通过数值模拟对二台阶预留核心土法、三台阶预留核心土法及单侧壁导坑法三种施工工法进行了模拟,并结合该公路隧道施工过程中的监测数据,经过分析得出以下结论:

(1)根据数值模拟,对隧道洞周围岩各监测点位移影响较大的是在目标断面前后各两个施工进尺范围内,洞壁最大应力集中出现在拱腰至拱脚部位,施工期间应予以重视。

表5 三种工法综合对比

(2)二台阶预留核心土法开挖隧道拱顶竖向位移及洞壁最大水平位移都很大,容易引起大变形及初期支护开裂,三台阶预留核心土法及单侧壁导坑法对隧道的变形有明显改善,单侧壁导坑法施工时由于中隔壁的生成产生支撑作用使其拱顶下沉得到一定的控制,但洞壁最大水平位移与三台阶预留核心土法相比并没有太大的减小,而且单侧壁导坑法施工时要反复的加拆临时竖撑,增加的施工的难度,影响施工的进度。

(3)从监测数据和现场具体情况也可以看出,三台阶预留核心土法施工时隧道监测点的变形量比二台阶预留核心土法施工时有明显改善,虽然在施工过程中对围岩的扰动影响也相应增加,但该扰动并没有对前方掌子面产生破坏性影响;三台阶预留核心土法施工时现场大变形及初期支护开裂现象都有明显减少。

(4)综合分析结果认为,该公路隧道采用三台阶预留核心土法是可行的,能有效控制隧道的变形,并能确保隧道施工进度和施工人员的安全。