混凝土泵车S管阀摆动不到位故障分析与排除

2020-05-26陈建华

陈建华,阳 勇

(1.湖北交通职业技术学院 机电工程系,湖北 武汉 430079; 2.北京三一工程设备有限公司,北京 102200)

0 引 言

泵送系统是混凝土泵车的重要组成部分,S管阀的准确摆动配合着混凝土活塞的往返运动,完成泵送系统正向泵送混凝土和反向清洁管道等工作。S管阀有时会出现摆动异常的现象,其主要原因是恒压泵为摆动缸提供的压力不足。这种故障会导致泵送系统输送混凝土的压力不够,降低其工作效率,同时也会加剧运动件的磨损。

对于工程机械液压系统故障的检测与诊断,王世明分析了诊断技术的现状和发展趋势[1];屈波给出了故障诊断的方法与对策[2];张作良引入故障树技术,对液压系统的可靠性、安全性进行定性和定量的分析[3];陆全龙等运用小波函数方法对泵的压力脉动信号进行解调,检测出泵的泄漏故障[4];高明等分析了基于多模式液压故障诊断方法的自诊断功能的诊断准确率[5];罗满香、朱则刚、丁红春等以分类的方式简要介绍了泵车故障产生的原因及紧急处理的措施[6-8];厉秀珍等对S管阀的材料、形状、受力及优化进行了分析[9]。目前,关于S管阀摆动不正常的故障诊断分析的文章较少,其诊断思路通常比较单一,缺乏系统性,对故障的排除方法也未总结成诊断经验。本文结合多次实践,系统总结了S管阀摆动不正常的故障诊断思路,并形成部分诊断经验,有利于快速排除故障。

1 泵送系统S管阀的作用及原理

1.1 S管阀的结构与作用

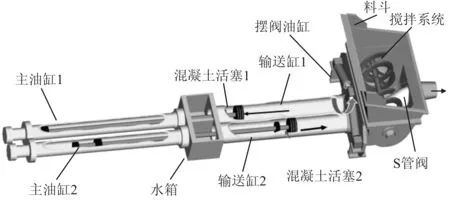

泵送系统的作用是将水泥混凝土沿输送管道连续输送到浇筑现场,主要由主油缸、混凝土输送缸、摆阀油缸、搅拌系统、S管阀、混凝土活塞、水箱及料斗等组成,如图1所示。S管阀是泵送系统的重要组成部件,位于料斗内,连接输送缸和输送管,是协调各部件动作的机构,因而直接影响泵车的使用性能。

图1 泵送系统结构

1.2 泵送系统的工作原理

泵送系统采用双列液压活塞式混凝土泵,2个主油缸交替工作,主油缸活塞与混凝土活塞相连,混凝土活塞推动混凝土,经S管阀连续稳定地输送到输送管。泵送系统中的主阀组和连通阀组控制着主油缸交替运行,摆阀组控制摆阀油缸交替运行,也控制着S管阀的摆动。

2 故障现象

2.1 S管阀摆动不到位

混凝土泵送系统的正常工作状态应该是:正泵时推送混凝土活塞推料到位时,S管阀与推送混凝土输送缸接通。但是在工作中有时会出现S管阀与推送混凝土输送缸轴心线偏离的现象,如图2所示,这种现象即S管阀摆动不到位。

图2 S管阀摆动不到位

2.2 故障原因分析

S管阀摆动不到位的主要原因是恒压泵系统压力下降,致使摆缸行程不足,S管阀不能准确地达到设计位置;而恒压系统压力下降则可能是泵送系统中某个液压元件或管路泄压所致[10]。根据此思路分析,造成该故障的原因可能有以下几个。

(1)蓄能器气囊损坏,氮气压力不够,导致系统不能供油或保压。

(2)主阀组上阀芯密封不严,导致恒压泵与主系统窜流,引起恒压系统压力下降。

(3)恒压泵内部磨损太大,导致系统泄压;或泵的进出油口不畅,使得系统压力降低。

(4)卸压手柄关闭不能到位或受其他机械部件的影响,导致系统压力不足。

3 故障排查

3.1 蓄能器氮气压力检查

蓄能器氮气囊损坏会导致氮气压力不够,摆缸换向时流量不足,因而使得S管阀摆动不到位。

案例1:一台SY5290THB-37泵车(带恒压泵系统)摆缸无力,S管无法摆动到位,造成泵送系统无法正常泵送。

检查方法:发动机怠速时,换向压力能达到16 MPa(图3),证明恒压泵和换向溢流阀无故障;泵送时,换向压力正常值为16~10 MPa,如果偏差值较大(图4),压力值在16~4 MPa之间摆动,则判定为蓄能器氮气囊损坏[11]。

图3 怠速时换向压力达16 MPa

图4 泵送时换向压力最低为4 MPa

蓄能器氮气囊损坏,只能更换蓄能器总成。更换后,系统正常工作,故障排除。

判断此类故障,可从简单的步骤做起,在发动机怠速时,倾听主阀块上的恒压泵溢流阀是否有溢流声音,如果没有,就表明没有窜流现象。检查蓄能器气囊内的气压,可使用慢慢卸压的方法判断,如果在慢慢卸压的过程中,压力没有突变,而是慢慢到0,说明氮气囊损坏;如果有突变,即在突变位置时的压力大约为氮气压力[12]。氮气囊损坏时,一般压力在16~0 MPa之间摆动。

3.2 主阀组检查

主阀组是恒压系统正常工作的关键控制阀组件,控制元件多,结构复杂,因此故障点也会较多。

案例2:一台 SY5291THB-37(带恒压泵)泵车在工地施工时,恒压泵压力突然从16 MPa下降到8 MPa,然后随摆缸摆动时压力在8~2 MPa之间波动。摆缸摆动无力,泵送速度明显变慢。

采用同样的方法先检查蓄能器气囊内的气压,如果蓄能器工作正常,则检查主阀组恒压系统控制阀的工作状况。主阀组中引起恒压系统压力降低的主要原因为:恒压系统溢流阀调压较低或溢流阀故障;DT4、DT9电磁换向阀内泄;与DT5相连的梭阀或主油泵梭阀密封不严,导致恒压泵压力(16 MPa)向主泵系统窜流,使恒压系统压力降低[13];卸压手柄关闭不到位,导致卸压。

检查方法如下。

(1)将恒压泵溢流阀取消并封闭油口,在图5所示位置,测试泵送换向压力,如果故障依旧,则说明溢流阀正常。

图5 叠加式溢流阀

(2)拆卸与DT5相连的梭阀,如图6所示,发现梭阀密封正常,不会泄漏。

图6 梭阀与泄压球阀的位置

(3)仔细听卸压手柄处,没有发现卸压的声音,可排除卸压球阀(图6)的问题。

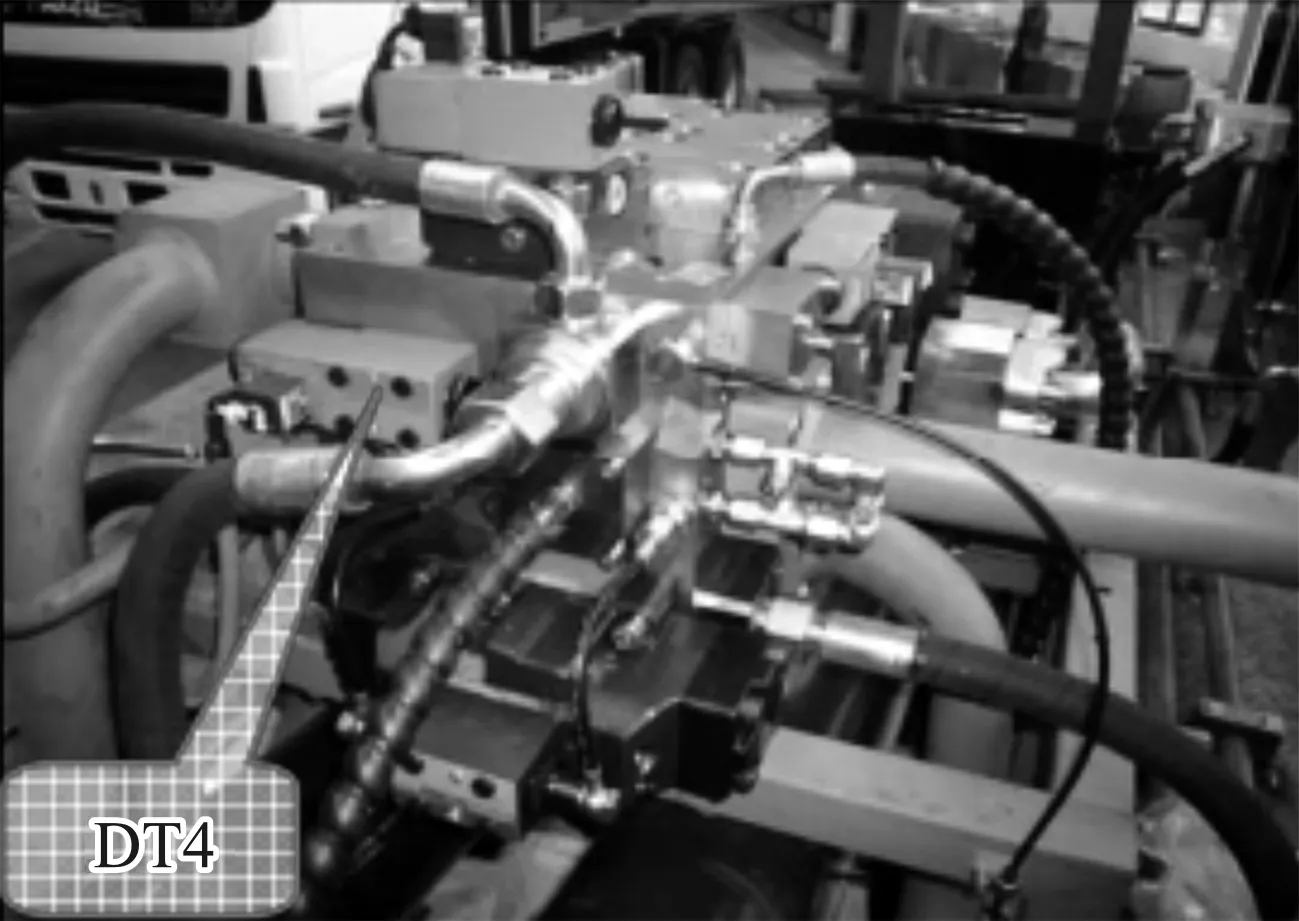

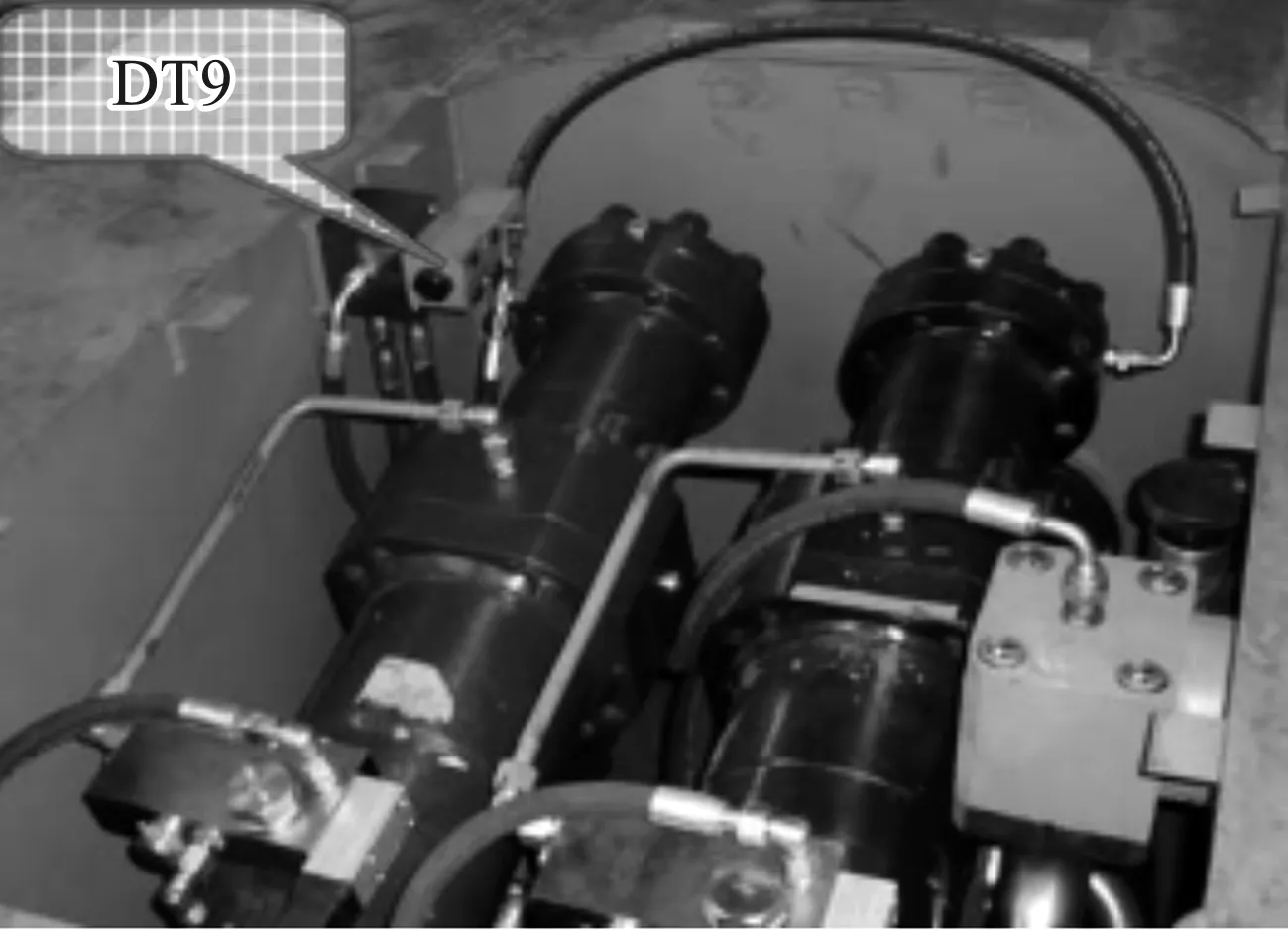

(4)检查DT4、DT9 电磁换向阀是否有内泄;将DT9退混凝土活塞电磁换向阀的泄油阀口堵住,如果故障依旧,说明DT9内部无内泄;再将DT9和DT4交换进行判断,如图7、8所示,如果2个阀内部无泄漏,继续检查。

图7 DT4电磁换向阀位置

图8 DT9电磁换向阀位置

(5)将主油泵梭阀拆开,如图9所示,发现梭阀锥芯歪斜,有划伤痕迹,并有小铁屑卡住,这会导致恒压泵通过梭阀与主系统窜流,当恒压系统压力与主系统泵送压力(8 MPa)平衡时,随着摆缸摆动,恒压泵压力便在2~8 MPa之间波动,导致摆缸摆动无力[14]。

(6)将梭阀更换后,系统工作正常,故障排除。

处理此故障时,在发动机熄火以后听到了蓄能器压力向主油泵释放的声音,说明恒压系统与主系统窜流,最直接的检修办法就是在系统压力降低后将三通拆开,然后将拆开的管接头用堵头堵死,切断换向系统向主油泵的供油[15],在图9所示位置将恒压系统与主系统隔断。

图9 主油泵梭阀

3.3 恒压泵检查

如果故障现象相同,在检查蓄能器和主阀组后仍然无法排除故障,这时可以检查恒压泵。

恒压泵无法正常工作的原因有:恒压泵出油口单向阀损坏;恒压泵进油口进油不畅;恒压泵损坏。

检查方法如下。

(1)检查恒压泵出口的单向阀,如果因阀芯磨损导致关闭不严,将会降低泵的出口压力。

(2)检查恒压泵进油口,有时候恒压泵进油口阀门处于半开状态,会使得恒压泵进油不足,造成恒压泵系统输出流量减少,使S管摆动缓慢。如果存在阀门半开现象,需要将阀门完全打开。

(3)如果排除了以上原因,确认了恒压泵损坏,就需要拆卸、分解恒压泵,检查恒压泵配油盘是否正常以及是否存在内泄现象。

3.4 其他机械部件检查

由于长时间机械振动等原因,有些关键部件的位置会发生变化,从而导致恒压系统不能正常工作,因此,在排除故障时需要细心观察和检查。

案例3:一台SY5291THB-37泵车,恒压泵压力突然随摆缸摆动在0~16 MPa之间波动,换向完成后,恒压泵压力能够迅速升到16 MPa,摆缸摆动无力,泵送速度明显变慢,油温上升快,达到80 ℃。

根据故障现象判断,故障的原因应与前述原因相似,但仔细检查蓄能器和主阀组后,仍无法排除故障,并且恒压泵是新的。因此推断有另外的原因导致此故障。

在检查过程中,工作人员不停地关闭蓄能器手动球阀,发现泄压的时间很短,并且充压的时间也很短,说明蓄能器保存和释放压力的范围很窄,导致工作不正常。拆开蓄能器下面的单向阀,发现菌阀的螺栓松动,卡住蓄能器的出口。在紧固菌阀的螺栓后,系统工作正常。

4 结 语

S管阀摆动不到位,主要表现形式是恒压泵换向压力偏离正常值,首先根据压力值的变化特点判断蓄能器是否损坏;其次,检查恒压系统与主系统是否存在窜流,主阀组阀芯密封不严导致恒压泵与主系统窜流,是引起恒压系统压力下降的主要原因。

在排除故障的过程中,要细心观察故障现象,善于总结经验,这样既可以提高故障诊断的准确度,又可以提高检修效率。