铝合金高速加工进退刀方法研究

2020-05-25董胜磊

董胜磊

摘 要:本文通过研究铝合金高速加工时进退刀对零件表面质量的影响,探索总结不同零件结构,不同加工形式下的最优进退刀轨迹,通过合理的进退刀轨迹,提高零件表面质量,提高零件加工效率。

关键词:铝合金;高速加工 进退刀轨迹

引言

随着我国航空制造业的迅速发展,制造业对于工件的加工质量、效率、成本、环境影响等方面提出了新的要求。高速切削技术由于具有切削速度高、进给速度高、加工精度高的优点,符合我国当前制造业发展的要求,受到多方面的重视。铝合金作为较早应用高速切削技术的材料之一,具有强度高、质量轻、成本低、加工性好的特性,在实际生产中广泛应用于飞机、汽车、船舶、化学工业等生产领域。本文通过研究切削铝合金高速切削进退刀轨迹,探索铝合金高速加工进退刀对零件表面质量的影响,给出适合零件加工的进退刀最佳轨迹,优质高效的加工出铝合金零件。

1.进退刀对零件表面质量的影响

零件在高速铣削加工过程中,连续加工后的表面质量良好,造成零件表面质量缺陷的部分原因是在平稳的铣削过程中刀具因切削力突变引起铣刀振动,铣削震动一般会带来三方面的不良后果,一是会刺激操作工人引起疲劳,降低工作效率;二是会易使机床零件过早出现疲劳破坏;三是会导致被加工工件的精度和表面质量降低,加剧刀具磨损或破损,并且影响加工效率。严重时会出现折刀,发生更严重的质量事故。铣削加工在进刀过程中,切削力是从无到有的过程,退刀反之,在进退刀过程中及其容易出现刀具振动,进而在零件表面进退刀区域出现质量缺陷,造成零件加工成本增高,效率降低。因此在数控铣削时,刀具进退刀轨迹至关重要,良好的进退刀轨迹对于提高零件表面质量,提高零件加工效率有着举足轻重的作用。

2.主要的进退刀分类

零件在高速铣削时,首选的也是最优的进退刀方式为从零件外侧进退刀,但是由于零件结构和尺寸的限制,大部分的进退刀不能够从零件外侧执行,需要从零件内部开始。根据零件结构的不同,主要的进退刀结构有如下几种:转角加工进退刀,侧壁加工进退刀,腹板加工进退刀,切断加工进退刀,按加工方式分为粗加工进退刀、精加工进退刀,按零件摆角结构可以分为三轴加工进退刀、五轴加工进退刀,本文将结合铝合金高速铣削零件,侧壁加工,腹板加工进退刀,三轴、五轴加工进退刀进行探索研究,总结出铝合金高速加工时对零件表面质量影响最小的进退刀加工方式。

3.零件进退刀方案

3.1三轴零件进退刀

3.1.1腹板方向进退刀

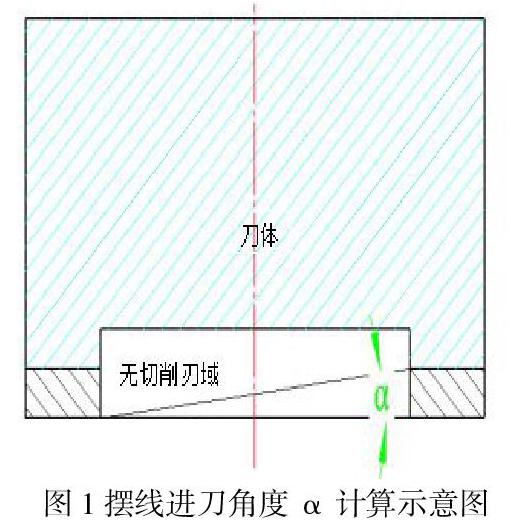

在粗加工及精細腹板时,此时加工主要是铣刀低刃参与切削加工,而铣刀端面为排削方便都会存在一定的无切削刃区域,都会铣削加工进退刀的主要影响点位避免扎刀,即避免铣刀端面无切削刃区域强行加工零件,会造成零件表面过烧,影响刀具使用寿命,影响零件质量。刀具使用在此种情况下,需要刀具斜线进 刀,为节省空间,设置为摆线进刀。斜线进刀的倾斜角度α则需要根据铣刀端面切削刃区域计算出,如图所示进刀的倾斜角度α的计算方式,摆线长度以铣刀直径的一半为宜。以一定的角度摆线进刀,摆线进刀角度满足不发生扎刀即可,角度过小则会造成进刀时间过长,浪费加工效率。退刀时,首先以加工速度斜线离开零件,再以退刀速度快速退出零件。

3.1.2侧壁方向的进退刀

侧壁方向的进退刀包括侧壁加工进退刀和转角加工进退刀,三轴加工零件这两种类型进退刀一致,统归为侧壁加工进退刀,这种加工方式以侧刃切削加工为主,在进退刀时主要注意点为避免切削力突变,因此在侧壁进退刀时,径向需要以一定的角度进退刀,这样切削力平稳变化,刀具在零件侧壁进刀平稳过渡,

径向进刀角度不易过大,过大则切削力不稳定,同时径向进刀角度不易过小,过小则进刀时间较长,浪费加工效率, 数控加工常用的进退刀为圆弧进退刀和斜线进退刀两种方式,圆弧进退刀时,圆弧小则进退刀角度大,进退刀不够平稳,大圆弧进退刀时,进退刀角度足够大但是效率低同时对

斜线进退刀时进刀时,进刀角度大则进退刀不够平稳,进退刀角度小时则效率低同时对空间的要求较高,两种进退刀方式在零件加工中均具有一定的局限性,本文推荐的进退刀为两种圆弧叠加的方式进退刀,在刚接触零件阶段采用小圆弧进退刀,此时切削量少,切削力小,应用小的进退刀圆弧可以提高进退刀效率,在小圆弧进到一定角度后改用大圆弧进刀,此时切削量逐渐加大,改用大圆弧可以减小切削力和切削线速度,使切削力平稳过渡。这种大圆弧接小圆弧的切削方式一方面能够保证铣削状态平稳,同时效率较高,对空间的要求同样不大,所示,通过现场零件切削加工,此种进退刀切削状态平稳,效率高,而且切削后的零件表面质量良好。

4.五轴零件进退刀

五轴零件加工时,粗加工腹板加工进退刀与三周零件基本一致,侧壁加工时,与三轴零件加工有所不同,由于五轴零件侧壁存在开角或比较,在切削过程铣刀角度一直在变化,在加工至转角区域时,角度变化较大,如果在进退刀时角度选择不合理,会导致在加工至转角区域时角度变化过大在转角区域造成带刀、顿刀等表面质量隐患,同时进退刀角度设置不合理容易切伤零件腹板,还会造成程序段冗长,增加零件加工时间,零件加工效率慢等结果。零件转角进退刀,常规选择进退刀点时,进退刀区域刀具角度变化非常大,按此策略进行进退刀加工时,角度变化较大,加工效率较低,而且进退刀表面质量不能得到保证。

本文介绍一种进退刀方式,即进刀角度与退刀角度以相邻的待加工侧壁角度为基准,以相邻的待加工表面为基准建立进刀平面,平面近似平行于转角后的侧壁,通过建立进退刀平面,使得进退刀角度被限制在待加工侧壁的倾斜角度,铣刀在进刀前已完成主轴角度的偏置,在进刀过程中不需要较大的切削角度的调整,进而实现进退刀轨迹的平稳光顺。通过对比图3与图4的进退刀加工轨迹,可以明显看出,以进退刀平面为进退刀基准的轨迹更工整,有利于提高零件加工效率和零件表面质量。

结论

本文根据零件不同的结构特点和切削方式的给出了几种不同的进退刀方案,粗加工及腹板面加工给出了摆线及斜线进刀时进刀角度的计算;侧壁加工进退刀引入两端圆弧叠加的进退刀理论;零件切断进退刀将摆线几道与两段圆弧进退刀方式结合的方式;五轴零件开闭角过渡侧壁的进退刀引入进刀平面的可以有效的提高零件进退刀效率,保证零件加工的表面质量。在铝合高速金加工逐渐走向普及化的背景下,本文给出的三五轴零件加工进退刀具轨迹有广泛的应用意义,值得被广泛借鉴和应用,还可以在其他材料高速加工进退刀中进行推广应用。

参考文献:

[1]仲照琳. 高速铣削铝合金7050-T7451表面质量及耐腐蚀性[D].山东:山东大学,2015.

[2]刘强 李忠群.数控铣削加工过程仿真与优化[M].北京:航空工业出版社,2011.