248 nm深紫外光刻胶用成膜树脂的研究进展

2020-05-25魏孜博马文超邱迎昕

魏孜博,马文超,邱迎昕

(1. 中国石油化工股份有限公司 北京化工研究院 燕山分院,北京 102500;2. 橡塑新型材料合成国家工程研究中心,北京 102500)

1 引言

光刻胶又称作光致抗蚀剂[1],广义上是指经过不同波长的光或电子束、离子束、X射线等照射或辐射后,在曝光区域发生交联或降解,从而改变其在显影液中的溶解度和亲疏水性的混合物。根据曝光后在显影液中溶解度的变化情况,可分为正型光刻胶(光降解型,所得图形与掩膜版相同)和负型光刻胶(光交联型,所得图形与掩膜版相反)。光刻胶的主要成分包括成膜树脂、感光剂、阻溶剂、溶剂和添加剂等。成膜树脂作为其中重要的组成部分,关系到光刻胶整体的性能。随着光刻工艺的曝光波长由紫外光向单波长的G线(435 nm)和I线(365 nm)发展,再到目前的深紫外[2]乃至下一代的曝光技术(极紫外、电子束等),不同的曝光波长对应的成膜树脂被逐步开发出来,其中,基于氟化氪(KrF)准分子激光光刻技术的248 nm光刻胶逐渐被应用于各个领域。

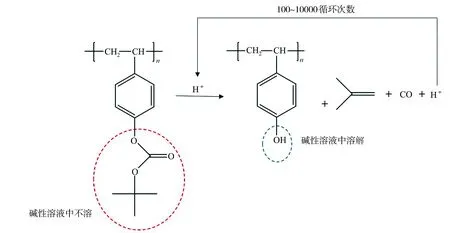

248 nm光刻胶为化学增幅型光刻胶。化学增幅型由日本科学家Ito首次提出[3],其特点是在光刻胶中加入光致产酸剂,在光辐射下分解产生H+,在后烘过程中,H+可以催化成膜树脂主链上的保护基团脱除(正型光刻胶),或者催化交联剂与树脂发生交联(负型光刻胶),在脱去保护基团反应或交联反应之后,H+会被重新释放,继续起催化作用。产酸剂的存在大大降低了曝光所需的能量,大幅提高了光刻胶的光敏性。其机理如图1所示。

248 nm光刻胶的研究始于20世纪90年代,由于之前使用的酚醛树脂-重氮萘醌体系在248 nm处有强的非光漂白性吸收[4],光敏性很差,无法继续应用于248 nm光刻工艺中。因此,人们后续开发了其他几种体系的成膜树脂。

图1 化学增幅型光刻胶光化学反应示意图

2 248 nm深紫外光刻胶成膜树脂

2.1 聚甲基丙烯酸甲酯及其衍生物

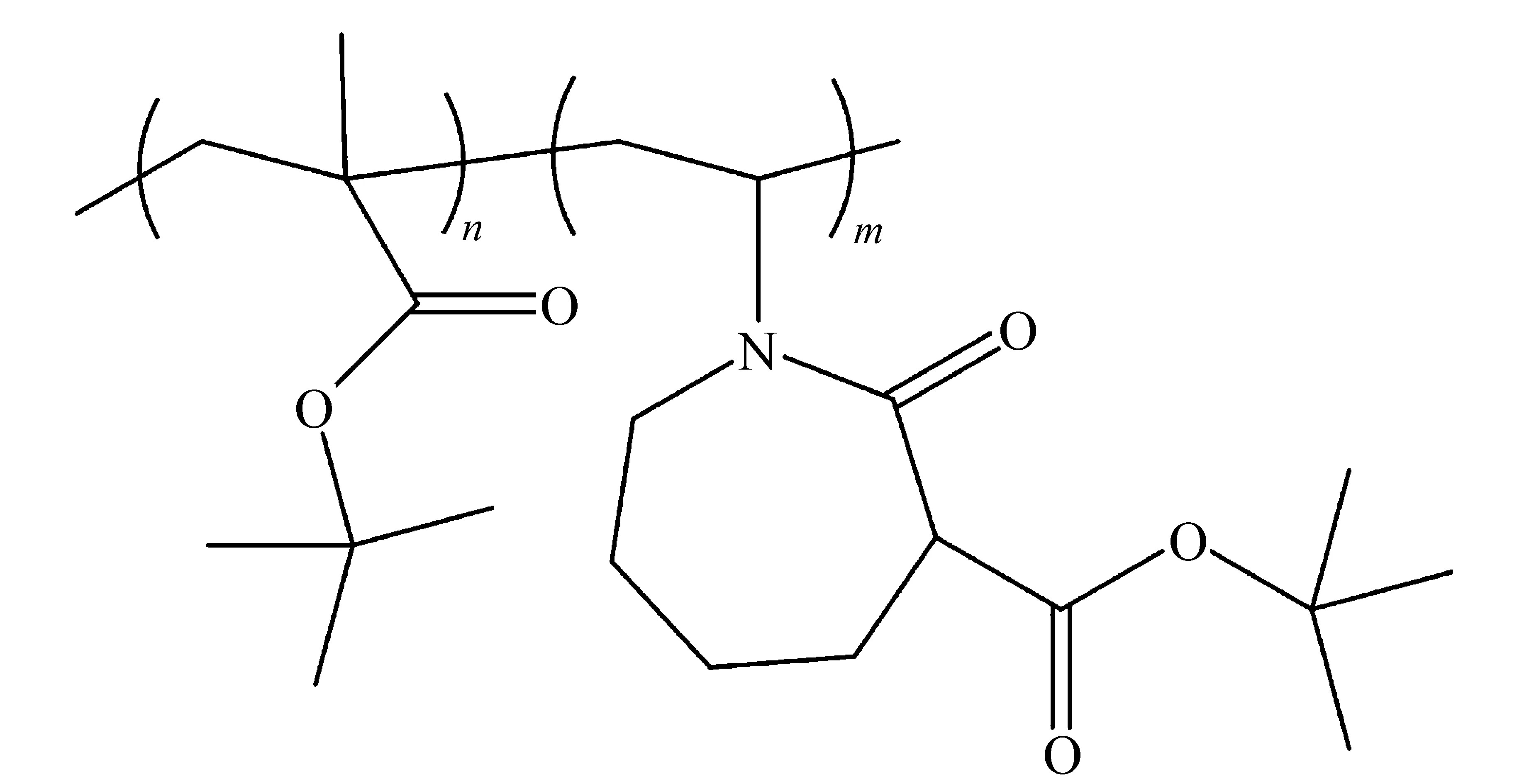

由于聚甲基丙烯酸甲酯不含芳环,在248 nm处透明度高,是最早应用于成膜树脂的一类化合物[5],但是由于其通过主链断裂成像,需要曝光能量较高,在化学增幅技术引入之前限制了其应用。随着化学增幅技术的引入,通过取代改性侧链接上各种基团,合成了一系列聚甲基丙烯酸甲酯的衍生物类成膜树脂。例如:1997年,Kim等[6]以己内酰胺与乙炔反应引入双键,再通过与二碳酸二叔丁酯反应引入 t-BOC(叔丁氧羰基)保护基团,制备 248 nm化学增幅型光刻胶成膜树脂。该树脂在248 nm时吸光度为0.018 μm-1,具有良好的光透过性,在 22 mJ/cm2的曝光能量下得到的图形分辨率为 0.6 μm。后来,为了克服后烘过程中H+向未曝光区域扩散影响其分辨率,在t-BOC保护的聚己内酰胺中引入甲基丙烯酸叔丁酯,在25 mJ/cm2能量下曝光,得到图形分辨率为0.3 μm[7]。其结构如图2所示。

图2 聚[3-(t-叔丁基羰基)-1-乙烯基几内酰胺-co-甲基丙烯酸叔丁酯]结构

聚甲基丙烯酸酯由于其不含芳环,在等离子体作用下容易断裂,造成其作为成膜聚合物的抗干法腐蚀性差,限制了其应用[8],在实际使用中多与其他单体以共聚物的形式使用[9-11]。

2.2 聚对羟基苯乙烯及其衍生物

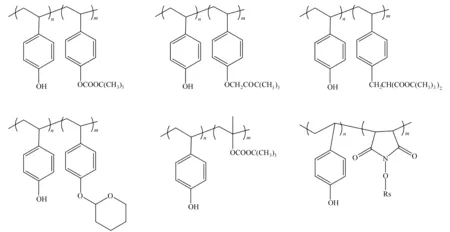

聚对羟基苯乙烯具有良好的紫外光透过能力。由于其结构含有大量苯环,使得其抗蚀刻能力强,因此成为248 nm光刻胶成膜树脂的理想材料[12,13],也是目前研究、生产和使用最多的一类化合物。早期,为了增加显影时的溶解度,合成的聚对羟基苯乙烯衍生物为t-BOC基团全保护。但是这种聚合物亲油性太强,存在膜易脆裂、与硅片附着力较差、在后烘过程中尺寸易收缩等问题。为解决上述问题,随着对此体系的不断深入研究,人们发现t-BOC基团部分保护就能够降低在显影液里的溶解性,并且改善了全保护的聚对羟基苯乙烯存在的缺点。商品化的248 nm光刻胶多采用t-BOC基团部分保护的对羟基苯乙烯与其他树脂的共聚物作为成膜树脂[14,15]。一些已经公开的聚合物结构如图3所示,主要包括聚对羟基苯乙烯与其衍生物的共聚物、聚对羟基苯乙烯-聚丙烯酸酯共聚物、聚对羟基苯乙烯-N-马来酰亚胺共聚物等[16-20]。所取代的保护基团除t-BOC外,已经报道的主要有缩醛[21]、缩酮、呋喃基[22]、乙烯基乙基、硅烷基[23]、苯并噁嗪[24]、内酯基[25,26]、萘羰基[27],此外还有醚类与酚羟基形成的缩醛保护基[28]。此外,也有从聚合物链结构方向进行改性的报道,如支化型聚羟基苯乙烯共聚物等[29]。DiPietro等[30]通过对羟基苯乙烯与2,2-二甲基-5-(4-乙烯基苯基)-1,3-二氧六环-4,6-二酮共聚,等到的成膜树脂用于248 nm光刻胶,分辨率达到0.15 μm。

图3 部分含有对羟基苯乙烯单体结构的成膜树脂

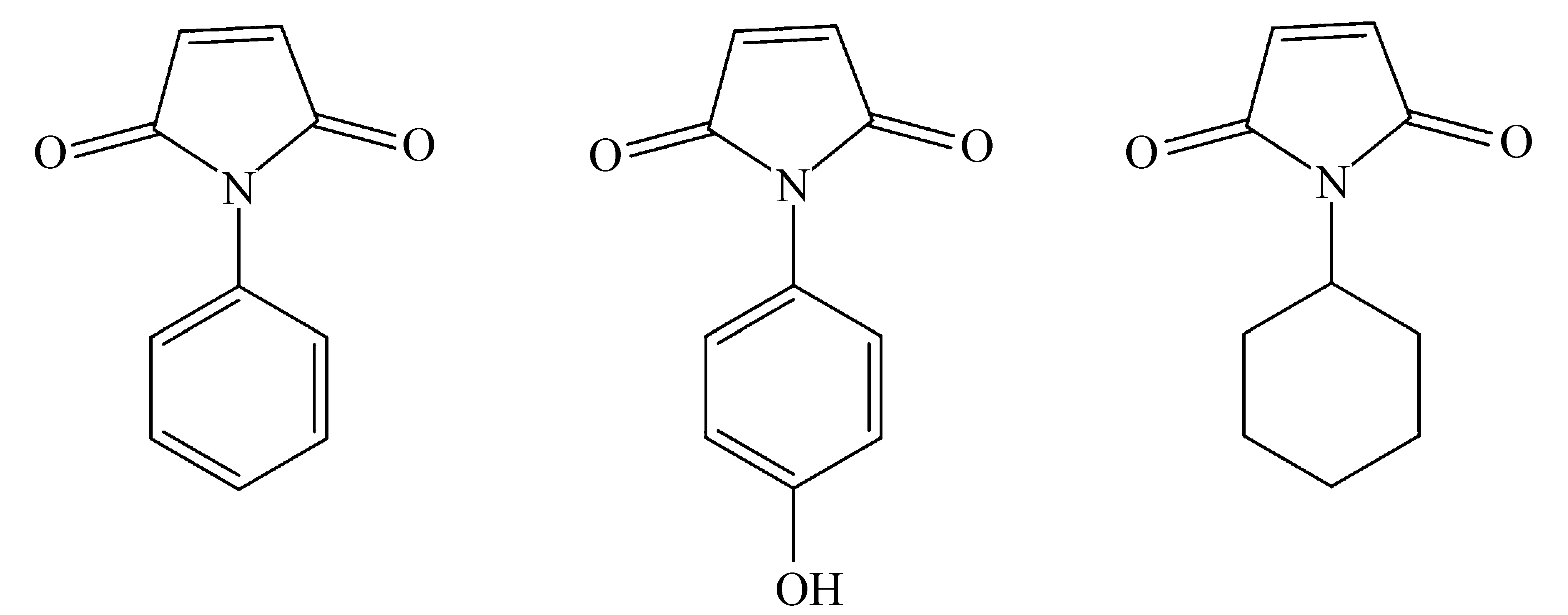

2.3 N取代的马来酰亚胺衍生物

近年来,对N取代马来酰亚胺类产品的研究成为新的热点[8],如N-苯基马来酰亚胺、N-(p-羟基苯基)马来酰亚胺、N-环己基马来酰亚胺等,结构如图4所示。N-取代马来酰亚胺类共聚物具有较高的玻璃化转变温度、良好的透明性、热稳定性、低吸水性等优良性质,被用来与其他烯烃类共聚,作为光刻胶成膜树脂材料使用[20,31-33]。Turner等[34]制备了一系列烯烃与N取代马来酰亚胺衍生物的交替共聚物,并对它们的性质进行表征,结果显示,这些共聚物普遍具有较高的Tg(>200 ℃),热稳定性较好,可用于耐高温光刻胶成膜树脂。

2.4 合成方法及其他聚合物

目前,248 nm光刻胶用成膜树脂以上述三类化合物为主,其中使用最广泛的是聚对羟基苯乙烯的衍生物。为了得到更好的综合性能,这三类化合物经常采用多类单体进行共聚,多使用自由基聚合。如,刘建国等[5]使用对特丁氧基苯乙烯与N-羟基-5降冰片烯-2,3-二甲基酰亚胺甲基丙烯酸酯,通过自由基共聚得到树脂,其性能较好,满足了248 nm光刻胶成膜树脂的需要;徐文佳等[35]使用丙烯酸酯类单体与对乙酰氧基苯乙烯共聚,得到的光刻胶玻璃化转变温度升高,分辨率可达0.5 μm;Zheng等[36]采用自由基聚合,使用多种单体合成了星形聚合物应用于248 nm光刻胶。除了传统的自由基聚合方法,近年来有RAFT聚合的报道,Li等[37]使用四甲基丙烯酸酯的衍生物作为单体,采用RAFT聚合,得到的聚合物可以作为KrF光刻胶的树脂使用。

图4 常用的几种N-取代马来酰亚胺单体

近两年,KrF光刻领域的研究多集中于光刻技术的改进[38]、基材表面处理[39]和新的光产酸剂[40]等,对于成膜聚合物结构的报道较少,主要是将聚合物中引入杂原子化合物[41]、无机纳米粒子[42]、生物活性基团[43]等方面。虽然这些聚合物目前并没有商业化应用,却为248 nm光刻胶成膜聚合物乃至光刻胶用树脂的发展提供了新的思路。

3 总结与展望

目前,国内光刻胶的研发水平与国际相比大约差3代以上,光刻胶制造中,配方技术、超洁净技术、超微量分析技术,以及应用检测等关键技术都具有较高的门槛。国内在本领域的研发机构主要为大学和研究所,专门研发和生产光刻胶的企业较少。目前,248 nm 光刻胶在国外已是较为成熟的产品,但在中国只有科华和南大光电能提供部分产品,剩余需求只能通过进口满足,这成为制约我国在高端LCD和半导体行业发展的瓶颈,因此,研发性能优良、低成本的248 nm光刻胶的成膜聚合物,生产出性质稳定、能产满足市场需求的光刻胶产品,是对未来国内相关研究机构和企业提出的迫切要求。