大跨度箱涵顶进姿态智能预测技术研究

2020-05-25李虎

李 虎

(中铁二十四局集团有限公司北京分公司, 北京 102600)

0 引言

大跨度多孔箱涵顶进施工时,由于箱体受力不均匀容易导致涵体发生轴线偏移,一旦轴线偏移过大,就会造成偏离顶进线路、箱涵失稳或因局部受力过大引起受损、滑移困难甚至卡住等现象[1],严重时会出现箱涵顶进到位后箱涵中心线与线路中心线间偏差超标,而导致工程不合格。

在大跨度箱涵的顶进过程中,利用智能箱涵顶进控制系统可以实现对于箱涵姿态的实时监控。得到了箱涵姿态的实时监控数据,如何判断与预测姿态的变化趋势,为千斤顶顶力的控制提供参考,保证纠偏的及时性与有效性,并将轴线偏差控制在合理的范围内,成为一个亟待解决的现实问题。

1 工程概况

芦东路(金星路—南六环)位于北京市西南部大兴区,起点为南六环路,终点为金星路,道路全长7.87 公里,规划道路等级为城市主干路,设计行车速度60km/h。在道路里程K6+964.72 处与既有铁路相交,交叉处铁路里程为K30+511,道路中线与铁路交角为59.7°。

芦东路下穿既有铁路采用顶进箱涵形式,箱涵孔径为(4.8-11-13-13-11)m五孔连体式结构。桥址处京沪铁路为四线电气化铁路。由南向北分别为京沪铁路四线、京沪铁路上行线、京沪铁路下行线及京沪铁路三线。

2 大跨度箱涵的姿态智能预测技术

传统方法采用人工观察轴线偏差等监控数据的走势,以此判断接下来几镐箱涵的轴线偏差,等箱涵的轴线偏差达到一定限值之后,才通过调整千斤顶的顶力对箱涵进行纠偏。传统方法的人工观察法可以认为是“限值纠偏”,即当箱涵的轴线偏差接近或超过一定的限制值时,才进行纠偏。该方法一般需要多镐之后,才能发现轴线偏差的变化趋势,而且很可能由于施工误差导致轴线偏差超过规定限值。本研究创新地提出了“趋势纠偏”的思想,以“趋势纠偏”替代传统的“限值纠偏”。引入深度学习算法,对轴线偏差的发展趋势进行判别,从趋势上进行纠偏,以最大效率地提高纠偏的准确性与实时性,相比传统方法纠偏判断更快、纠偏效果更好。

2.1 循环神经网络(RNN)概述

时间序列数据是指在不同时间上收集到的数据,这类数据反映了某一事物、现象等随时间的变化状态或程度。箱涵顶进时轴线的偏差数据可以看作是时间序列数据。深度学习模型是由多种非线性映射层构成的深度神经网络。能够对输入信息逐层提取特征,找出其深层次的潜在规律。因此,深度学习的模型可以应用于箱涵顶进偏差的预测。

在众多的深度学习模型中,循环神经网络(Recurrent Neural Networ, RNN)将时间序列的概念引入到网络结构设计中,使其在时序数据分析中表现出更强的适应性[2]。

2.2 LSTM(长短时记忆)模型计算原理

LSTM(长短时记忆)模型是在循环神经网络的基础上发展起来的一种重要改进模型。LSTM 模型的核心本质在于:通过引入可控自循环,从而产生让梯度能够得以长时间可持续流动的路径,这使得它特别适合于处理时间序列相关任务,能够在更长的时期内跟踪信息,是一种深度学习模型[3]。

2.3 基于深度学习的箱涵轴线偏差预测方法

基于深度学习中的LSTM 模型,可以对箱涵轴线偏差这一时间序列数据进行学习与预测。根据LSTM 的计算原理,结合本工程特点,设计了箱涵轴线偏差的预测方法。

整体的计算流程需要通过箱涵轴线偏差数据的预处理与标准化、模型训练、模型预测、轴线偏差数据输出等步骤。

2.4 箱涵轴线偏差预测

为验证前述建立的箱涵轴线偏差预测方法的预测效果,以本工程箱涵顶进时箱涵中线偏差数据为基础,结合纠偏效果,对预测效果进行检查。

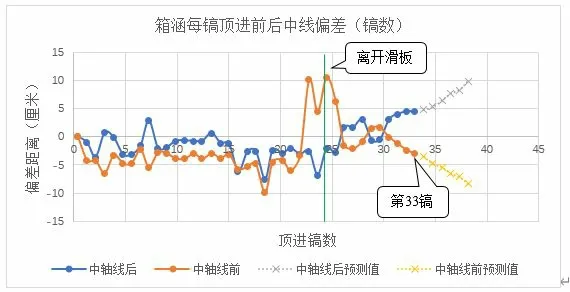

图1 第一次纠偏时中轴线偏差实测及预测值

如图1 所示,正值表示实际中轴线偏向左侧,负值表示实际中轴线偏向右侧。箱涵在顶进初段,由于箱涵整体都在滑板上运行,左右顶力情况基本均衡,侧面也不受力,因此箱涵的中轴线整体运行在平稳区间。在脱离滑板前后,箱涵的轴线偏差产生了巨大波动。而后,在第30 镐前后,中轴线后部呈现向左转动的趋势,而中轴线前部产生了向右转动的趋势。设置轴线偏差限值为5cm,利用深度学习的预测方法对轴线偏差的趋势进行实时预测,可以得到从第34 镐开始,轴线偏差呈现增大趋势,且中轴线前后偏差预测值均超过了5cm,其中中轴线前偏差的预测值在第38 镐时达到了-8.3cm,而中轴线后偏差的预测值在第39 镐时达到了9.84cm。因此需要从第34 镐开始实施纠偏动作。

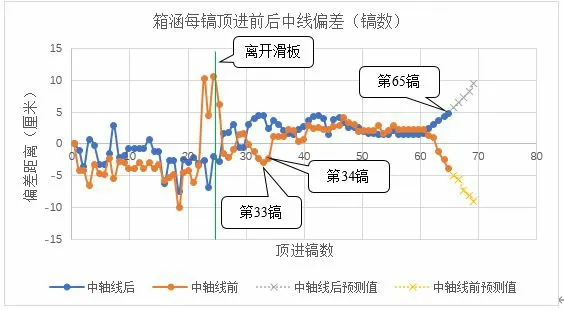

图2 第一次纠偏后至第二次纠偏时中轴线偏差实测及预测值

根据第一次纠偏时的深度学习预测值,需要在第34 镐进行纠偏,如图2 所示。现场施工时,在第34 镐时对箱涵顶进方向进行了纠偏。从图中可以看出,纠偏效果良好,中轴线前后均控制在5cm 的范围之内。由于纠偏及时,箱涵的轴线偏差扩大的趋势得到了遏制,因此在60 镐前箱涵沿着中线稳步顶进。当镐数超过60镐之后时,轴线的前后部分又分别朝着向右和向左的方向移动,导致箱涵整体以斜向右方的角度顶进,不利于施工控制。根据轴线偏差预测值,当镐数达到69 镐时,中轴线后偏差预测值将会达到9.5cm,而中轴线前偏差预测值将会达到-9cm。因此需要从66 镐开始进行第二次纠偏。

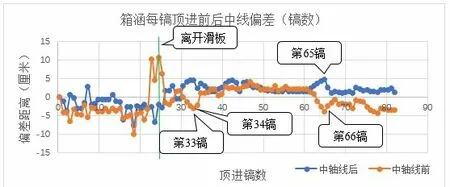

图3 第二次纠偏后至顶进结束中轴线偏差实测及预测值

如图3 所示,在第66 镐时对箱涵顶进方向进行了纠偏。纠偏效果良好,中轴线前后均控制在5cm 的范围之内。由于纠偏及时,箱涵的轴线偏差扩大的趋势得到了遏制。第66 镐之后,中轴线的偏差距离进入了一个稳定的状态,前后部分的偏差值均控制在5cm 以内,直到顶进施工完全结束。从整个顶进过程的整体效果来看,可以说箱涵的整体顶进姿态控制良好,配合姿态自动化监测技术[4],有效地降低了顶进施工的难度,提高了姿态控制的准确性。

因此,大跨度箱涵顶进姿态智能预测技术的优点可以归纳为以下两点:

(1)实时预测,可以随着轴线偏差的发展进程进行实时追踪,将轴线偏差控制在较低水平。

(2)能快速准确判别轴线偏差的发展趋势,为后续纠偏动作提供参考依据。

2.5 箱涵顶进过程轴线偏差实测数据分析

本节针对两次纠偏后的轴线偏差实测数据进行分析,对轴线偏差的发展趋势及其原因进行归纳总结。

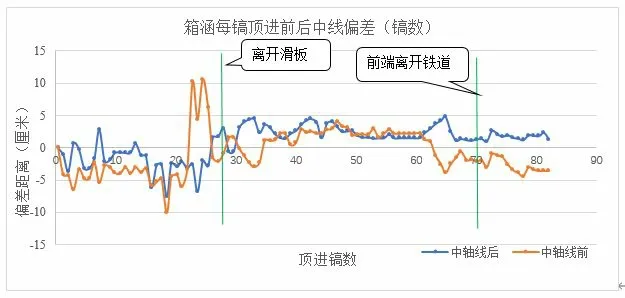

图4 前后中线偏差与顶进镐数关系图

从图4 可以看出顶进过程中箱涵在初顶的一段内,由于箱涵全部在滑板上运行[5],左右两组顶进用力情况均衡,侧面也没有其他摩阻力,之所以会发生偏向,是因为滑板的施工误差造成的。

离开滑板前,前后中线基本均向右偏,而刚离开滑板时,前中线先开始向左偏,并且偏差量较大,是由于左侧前刃脚和底面已经吃土,摩阻力加大,而箱涵主体及重心仍在底滑板之上,受润滑物质的作用,摩阻力偏小,因此在顶力作用下产生横向浮动偏移。而在箱涵离开滑板之后,前中线达到11cm 的偏差之后迅速往回偏是因为采取了纠偏措施,纠偏措施主要是靠助力补偿油泵的工作调整左右侧的力量,左右力量悬殊从而产生顺时针方向的力偶矩作用于框架箱涵之上,使之恢复到接近中线的位置。

箱涵在前端离开铁道处时,箱涵前端有较大的向右偏移量[6],是由于左侧前端处于空顶状态造成。

从图中分析得在整个顶进过程中顶进一镐的最大中线偏移增量为13.2cm,在离开滑板后即箱涵左右底面均吃土后顶进一镐的最大中线偏移增量为4.1cm。施工完成后,桥体中心轴线与设计值相比,前端向右偏移3.6cm,后端向左偏移1.3cm。

3 结论

通过开展对大跨度箱涵姿态智能预测技术的研究,基于深度学习算法,对顶进过程中轴线偏差进行实时预测,为纠偏动作提供参考依据。具体结论如下:

(1)基于LSTM(长短时记忆)这一深度学习模型,建立了箱涵顶进时的轴线偏差预测方法,应用于大兴新城芦东路下穿京沪铁路工程中,并指导了现场纠偏工作的开展。

(2)工程实践证明基于深度学习的箱涵姿态智能预测技术可以随着轴线偏差的发展进程进行实时追踪,将中轴线前后偏差控制在5cm 范围之内,同时能快速准确判别轴线偏差的发展趋势,为后续纠偏动作提供参考依据。

(3)通过轴线偏差实时预测与箱涵顶进姿态实时纠偏,实测数据表明箱涵整个顶进过程中除去箱涵刚离开滑板的特殊情况,顶进一镐的最大中线偏移增量为4.1cm,在5cm 的控制限值以内,效果优异。