2-氟丙二酸二甲酯的绿色合成工艺

2020-05-25杜友兴

杜友兴,何 立

(上海康鹏科技股份有限公司 研发部,上海 200331)

2-氟丙二酸二甲酯(FMM)是一种重要的含氟有机中间体,广泛应用于医药、农药等领域,如用于合成4,6-二羟基-5-氟嘧啶和5-氟脲嘧啶。5-氟脲嘧啶是一种重要的抗肿瘤药物,也是合成氟代嘧啶类抗肿瘤药物的关键中间体[1,2];4,6-二羟基-5-氟嘧啶是合成杀菌剂氟嘧菌酯的重要中间体[3]。

2-氟丙二酸二甲酯的合成方法主要有以下几种:1)羰基消去法[4]:以2-氟-3-氧代丁二酸二乙酯为原料,经加热消除羰基制备,反应收率34%。该方法收率过低,且原料难以得到。2)酯化法[5]:以1-乙氧基-1,1,2,3,3,3-六氟丙烷和六氟-1-丙烯为原料,通过氧化、酯化制备,总收率63%~85%。该方法原料难得、价格高,且反应过程中大量使用强酸、强碱,对环境影响较大。3)丙二酸二乙酯直接氟化法[6]:以丙二酸二乙酯为原料,用F2/N2直接反应制备,反应收率为89%。该方法设备要求高,F2毒性大,不适合大规模工业生产。4)氯化、氟化法[7]:以丙二酸二乙酯为原料,经氯化和氟化氢三乙胺盐氟化制备。该方法是目前国内大部分生产厂家采用的方法。其主要缺点是反应设备要求较高,反应生成二氟代丙二酸二酯,影响产品质量和收率,且后处理过程产生大量含氮废水,对环境造成较大污染。5)缩合、氧化法[8]:以氟乙酸甲酯和草酸二甲酯为原料,经缩合、氧化两步反应制备,总收率32.5%。该方法收率较低,且“三废”较多。

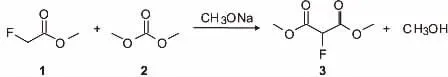

为了解决以上工艺存在的问题,作者以氟乙酸甲酯和碳酸二甲酯为原料,在催化剂和碱的存在下反应制备2-氟丙二酸二甲酯。该反应以过量的碳酸二甲酯原料作为溶剂,反应结束后回收的碳酸二甲酯可实现套用。反应路线见图1。

图1 2-氟丙二酸二甲酯合成路线

1 实验部分

1.1 试剂和仪器

碱催化剂甲醇钾(CH3OK)、甲醇钠(CH3ONa)、钠氢(60%NaH,溶解在矿物油中的)、叔丁醇钾(C4H9OK)、叔丁醇钠(C4H9ONa),CP级,均购自国药上海化学试剂公司,未经过处理直接使用;碳酸二甲酯(DMC)、氟乙酸甲酯(FMA),CP级,购自国药上海化学试剂公司,经分子筛除水,再经短蒸后使用;相转移催化剂四丁基溴化铵(CS-13),99%,盐城市云峰化工有限公司。

岛津GC-2014C气相色谱仪(日本岛津公司,毛细管柱);HP6890/5973MSD型气相-质谱联用仪(美国HP公司,EI离子源);安捷伦1200系列液相色谱仪(美国安捷伦公司);S312-120W数显电动搅拌器(上海羌强实业发展有限公司)。

1.2 2-氟丙二酸二甲酯的制备

N2保护下,2L反应瓶中加入一定量的碳酸二甲酯720.6g(8.0mol)、按比例加入碱催化剂和相转移催化剂CS-13,控制内温以一定时间滴加氟乙酸甲酯186.0g(2.0mol)。滴加完毕,保温反应30min。滴加98%的浓硫酸调节体系pH=6~7。过滤,滤液测定外标含量,计算得到反应的外标收率。滤液经减压精馏,先回收DMC(可套用到下一批次的反应中),后收集109~112℃(6kPa)馏分,得到2-氟丙二酸二甲酯,气相色谱检测其纯度。GC-MS,m/z(%):150.0(100)。

2 结果与讨论

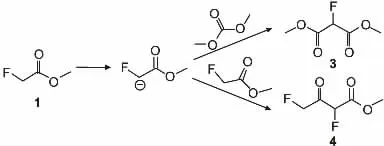

2-氟丙二酸二甲酯的合成反应是含有α-氢的氟乙酸甲酯与不含α-氢的碳酸二甲酯之间发生的异酯克莱森缩合反应,除生成产品2-氟丙二酸二甲酯外,还生成氟乙酸甲酯自身缩合的副产物2,4-二氟-3-氧代丁酸甲酯(见图2)。该反应过程受碱的种类与用量、原料配比、反应温度、物料滴加时间等因素的影响,通过单因素实验和正交实验得到了最佳反应条件。实验过程中,通过气相色谱确定产品和杂质含量,通过高压液相色谱测定反应液的外标含量,进而计算反应的外标收率。

图2 产物3和杂质4的生成

2.1 单因素实验

首先,通过单因素实验考察了碱的种类和用量、原料配比、反应温度、物料滴加时间等因素对反应转化率和选择性的影响。

2.1.1 碱的种类对反应的影响

考察了C4H9OK、C4H9ONa、CH3ONa、CH3OK、NaH等5种碱对反应的影响,实验结果见图3。

图3 碱的种类对反应的影响

从图3可知,CH3OK、CH3ONa、C4H9OK作为反应的碱,原料氟乙酸甲酯基本可以转化完全,并且产品的选择性也相对较高。这是因为,克莱森酯缩合反应是一个先亲核加成再消除的反应,碱性强度的不同会导致反应差异,从而导致原料氟乙酸甲酯的转化率和产品2-氟丙二酸二甲酯的选择性不同。然而,叔丁醇钾作为反应的碱,可能发生酯交换的副反应生成多种酯类副产物,导致后续分离困难。而甲醇钾作为反应的碱,其稳定性较差且价格较贵,因此,选择甲醇钠作为反应的碱进行研究。

2.1.2 甲醇钠用量对反应的影响

考察了甲醇钠用量对反应的影响,实验结果见图4。

图4 碱的用量对反应的影响

由图4可知,原料氟乙酸甲酯的转化率随甲醇钠用量的增加而增加,产品2-氟丙二酸二甲酯的选择性先随甲醇钠用量的增加而提高,后又随甲醇钠用量的增加而有所降低。当n(FMA):n(CH3ONa)=1:1.0~1:1.1时,反应的转化率和选择性均较高。因此,在下一步的正交实验中,选择该配比范围进行进一步的实验。

2.1.3 原料配比对反应的影响

根据反应机理,反应体系中氟乙酸甲酯的浓度会影响产品2-氟丙二酸二甲酯的选择性。因此,选择合适的原料配比,降低氟乙酸甲酯浓度,对于减少副反应、提高FMM的选择性具有重要作用。以CH3ONa作为反应的碱,改变FMA和DMC物质的量之比,考察了原料配比对反应的影响,实验结果如图5。

图5 原料配比对反应的影响

从图5可见,原料氟乙酸甲酯的转化率随DMC用量的增加而增加,产品2-氟丙二酸二甲酯的选择性先随DMC用量的增加而提高,后又随DMC用量的增加而有所降低。当n(FMA):n(DMC)=1:4时,反应的转化率和收率均较高。

2.1.4 反应温度对反应的影响

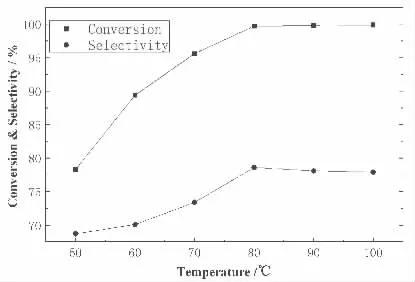

由于本反应体系存在平行副反应,需要考察反应温度对平行反应选择性的影响。因此,考察了以CH3ONa作为反应的碱时反应温度对反应的影响,实验结果见图6。

图6 反应温度对反应的影响

从图6可见,原料氟乙酸甲酯的转化率随反应温度升高而增加,产品2-氟丙二酸二甲酯的选择性先随反应温度升高而提高,后又随反应温度升高而有所降低。根据反应机理,本反应为异酯缩合,相对低的反应温度有利于异酯缩合,而反应温度过低,反应速度慢,会导致反应选择性变差。温度过高,焦油增加。在本实验中,较佳的反应温度是80℃。此时,反应的转化率和选择性均较高。在下一步的正交实验中,将对反应温度的影响作进一步的验证。

2.1.5 物料滴加时间对反应的影响

考察了物料滴加时间对反应的影响,实验结果如图7所示。

图7 物料滴加时间对反应的影响

由图7可见,原料氟乙酸甲酯的转化率随物料滴加时间增加而增加,产品选择性先随物料滴加时间增加而提高,后又随物料滴加时间增加而有所降低。这是因为,滴加太快,氟乙酸甲酯来不及与CH3ONa反应,体系内氟乙酸甲酯的浓度过高,导致选择性变差,而滴加太慢,会导致焦油变多。在本实验中,较为适宜的原料滴加时间为3.0h,这将在正交实验中进行进一步的验证。

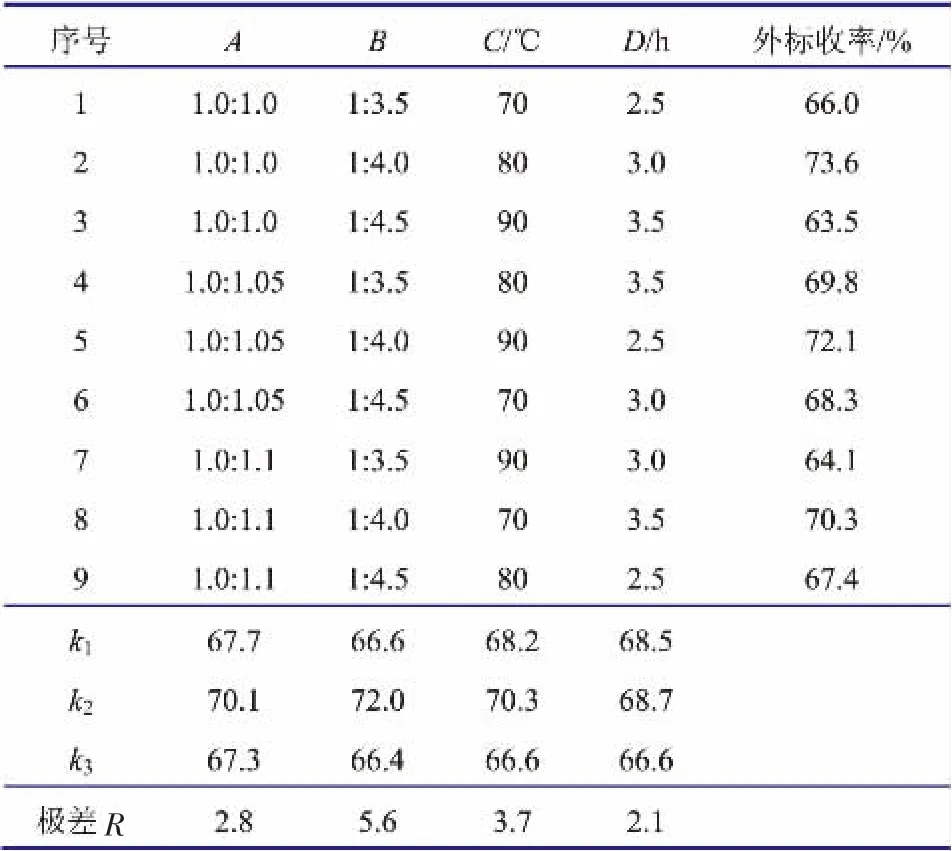

2.2 正交优化实验

为了更准确地确定反应的最佳条件,在单因素实验的基础上,以n(FMA):n(CH3ONa)(A)、n(FMA):n(DMC)(B)、反应温度(C)、物料滴加时间(D)为因素,反应的外标收率为指标,选用L9(43)表进行正交实验设计,实验结果见表1。

表1 正交试验结果与分析

正交实验结果表明,最佳工艺条件组合为:n(FMA):n(DMC):n(CH3ONa)=1:4:1.05,反应温度80℃,物料滴加时间3.0h。按照最佳工艺条件进行了三次平行实验,收率分别为74.2%、74.1%和74.3%,平均收率为74.2%。将三次平行试验的反应液用98%的浓硫酸中和至pH=6~7,过滤,滤液精馏后得到回收的碳酸二甲酯和产品FMM,产品FMM收率71.0%,纯度99.2%(气相色谱检测)。

3 结论

(1)开发了一条以FMA和DMC为原料,CH3ONa作为反应的碱,经克莱森缩合反应合成FMM的工艺路线;

(2)由DMC和FMA合成FMM的克莱森酯缩合反应中,碱的种类及用量、原料配比、反应温度和反应时间对反应物的转化率和产物的选择性均有较大影响;

(3)反应的最佳工艺条件为:n(FMA):n(CH3ONa):n(DMC)=1:4:1.05,反应温度80℃,物料滴加时间3.0h,此时,反应的外标收率为74.2%,反应产品FMM收率为71.0%,产品纯度99.2%;

(4)该工艺收率较高、操作方便、反应条件温和、绿色环保,且可实现DMC的回收套用,产生“三废”较少,是一条适合工业化生产的工艺路线。