混合动力汽车动力分配结构及耦合模式分析*

2020-05-24张立庆于镒隆靖春胜

张立庆 李 旭 于镒隆 靖春胜

(1-中国汽车技术研究中心有限公司 天津 300300 2-河北工业大学)

引言

随着乘用车燃料消耗量第四阶段国家标准的实行、双积分政策的实施以及电气化时代的来临,国内新能源汽车市场得到很大发展,纯电动汽车在新能源汽车市场占比达75%。但受限于目前电池能量密度的瓶颈,纯电动汽车在购车群体中认可度相对偏低,而作为传统燃料到动力电池过渡阶段的油电混合/插电式混合动力汽车则备受市场青睐。混合动力汽车不但能够弥补电驱动的续航能力,而且通过动力耦合的方式使发动机长期运转在经济区域,具备良好的燃油经济性与驾驶特性。近年来,油电混合动力汽车销量增长较为稳健,布局较早的丰田以及性能优异的本田都具有较强的市场竞争力。国内外汽车企业开始布局混合动力技术路线,加大研发投入。国内市场受国家补贴政策红利,汽车企业主推插电式混合动力车型以占领市场先机。2018 年,国内插电式混合动力汽车产销分别完成28.3 万辆和27.1 万辆,比2017 年分别增长122%和118%[1];2019 年一季度,国内插电式混合动力汽车产销分别完成7.8 万辆和7.2万辆,比2018 年同期分别增长85.2%和79.1%[2]。混合动力汽车在国内市场增速显著,未来市场潜力巨大。因此,作为混合动力汽车核心的机电耦合系统成为汽车企业现阶段研发的新契机。

1 混合动力技术分类

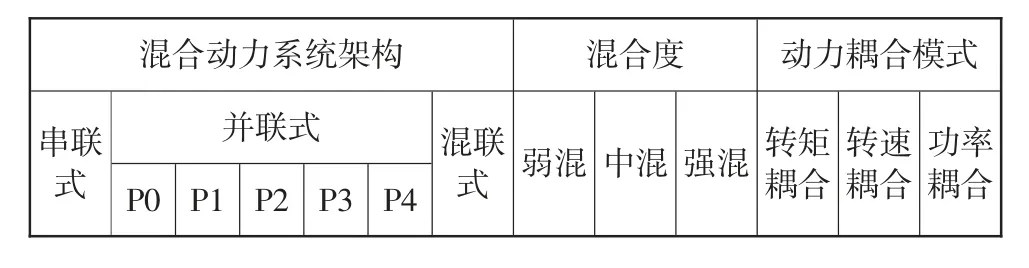

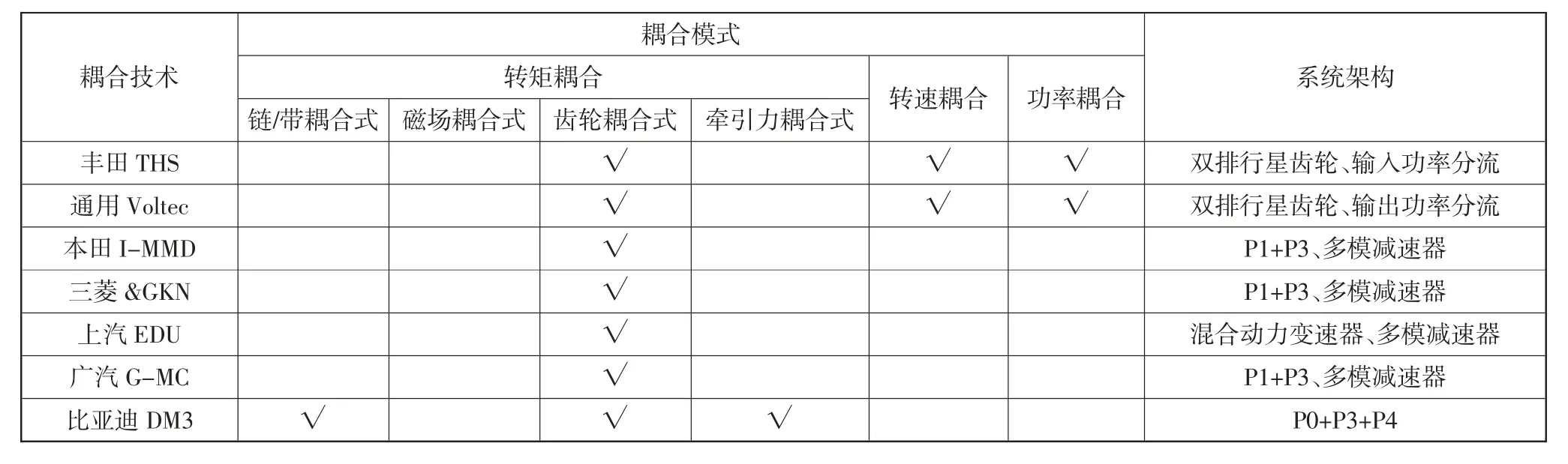

混合动力技术可以按照系统架构形式、混合度等方面进行分类,本文通过分析国内外混动技术路线以及混合动力汽车发动机与电机的动力分配机构,将混合动力系统耦合模式划分为转矩耦合、转速耦合、功率耦合等3 种模式。混动技术分类如表1 所示。

表1 混合动力技术分类

2 动力耦合技术发展

动力耦合系统包含动力源分配机构、电控单元等2 大核心部件,根据并联或混联车型的驾驶工况需求,合理分配发动机与电机的能量输出,实现高效的动力耦合。动力耦合系统的性能直接影响着混合动力汽车的动力性与燃油经济性,成为衡量混合动力汽车性能优劣的重要指标。面对新能源汽车市场的崛起,汽车企业开始加大动力耦合系统的研发,对控制策略进行升级,高效简洁、集成化、低成本的动力耦合系统已成为下一阶段的发展趋势。

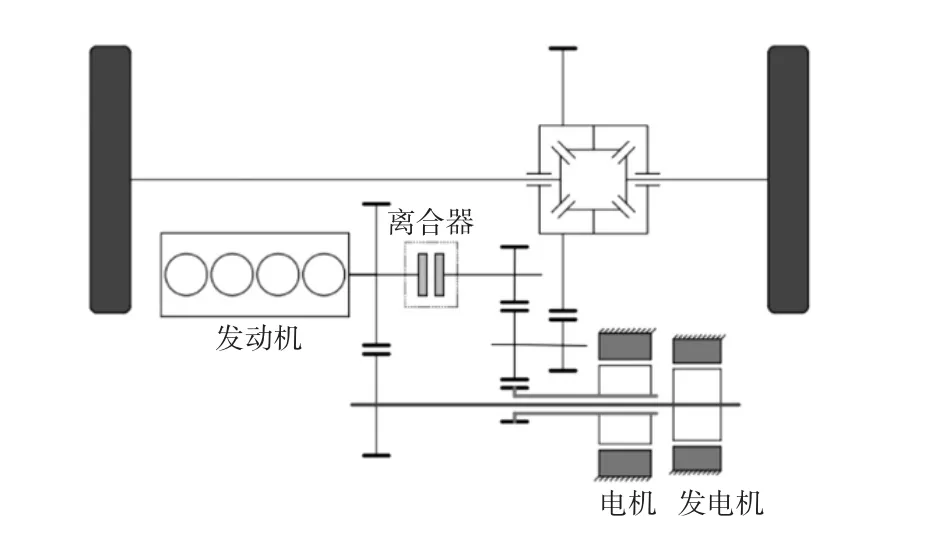

目前,市场上的动力耦合系统以丰田THS 的功率分流(功率耦合)系统最具代表性。随着2019 年其专利技术的对外开放,必将成为众多汽车企业攻破自身技术壁垒,进行逆向设计的借鉴方案。自1997年上市以来,丰田THS 高效的功率分流动力耦合系统已发展至第4 代。而本田汽车公司在2013 年推出了I-MMD 系统,相比丰田THS 系统,本田I-MMD系统结构简单,通过离合器可以实现发动机转矩直接驱动输出轴。通用汽车公司在2016 年推出第二代Voltec 系统,利用双行星齿轮、双离合、机电高度集成的结构实现高效智能的功率分流。此外,由GKN公司生产并应用在三菱插电式混合动力汽车上的多模减速器,在实现转矩耦合的同时,其各部件结构相对独立,可以很好地满足后期针对不同车型的匹配选型要求。

相比于国外混合动力技术,比亚迪股份有限公司作为国内新能源汽车的领军企业,早在2008 年就将自主开发的DM 动力耦合系统投入市场,经过技术更新迭代,发展至如今的DM3 系统,DM3 系统以P0+P3+P4 的架构实现了丰富的驾驶模式与强劲的动力输出。上海汽车集团股份有限公司自主研发的混合动力电驱变速器EDU 搭载车型于2014 年上市,通过双离合与两挡速比的模式切换进行转矩耦合,实现动力总成效率的优化。2017 年,广州汽车集团股份有限公司自主研发的机电耦合系统G-MC 搭载车型量产问世。国内混合动力技术正在逐渐成熟,与合资品牌竞争日趋激烈。

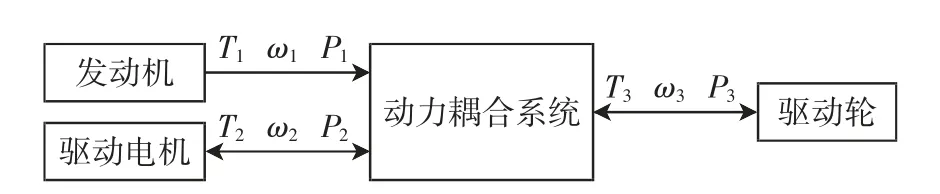

为了便于分析动力耦合模式,将动力耦合系统简化如下:

图1 动力耦合示意图

2.1 转矩耦合

在并联与混联驱动架构中,转矩耦合系统将发动机与电机的转矩叠加在一起传递给驱动轮,发动机与电机的转矩相互独立,但2 者的转速与车速互成比例,不可独立控制[3]。在不考虑传递损失的理想状态下,转矩耦合叠加原理如下:

式中:P1、P2、P3分别为发动机、电机、转矩耦合系统的功率,kW;T1、T2、T3分别为发动机、电机、转矩耦合系统的转矩,N·m;ω1、ω2、ω3分别为发动机、电机、转矩耦合系统的角速度,rad/s;k1、k2分别为转矩耦合系统的传动比。

在转矩耦合模式中,输出动力为发动机与驱动电机在各自传动比下的动力叠加。当k1=k2=1 时,输出动力为发动机与驱动电机的动力直接叠加然后传递给驱动轮。转矩耦合模式的特点是在保证动力需求的条件下,动力源可以相互独立进行动力分配;而发动机与电机的转速各自与车速线性相关,仅在串联(增程)工作状态下可以实现发动机转速与车速的解耦。

本田I-MMD 系统、GKN 多模减速器、上汽EDU智能电驱变速器以及广汽G-MC 机电耦合系统均属于转矩耦合模式,其各自转矩耦合结构分别如图2、图3、图4、图5 所示。

图2 本田I-MMD 结构示意图

图3 GKN 多模减速器结构示意图

图4 上汽EDU 智能电驱变速器示意图

图5 广汽G-MC 机电耦合系统示意图

4 种动力耦合结构对比见表2。

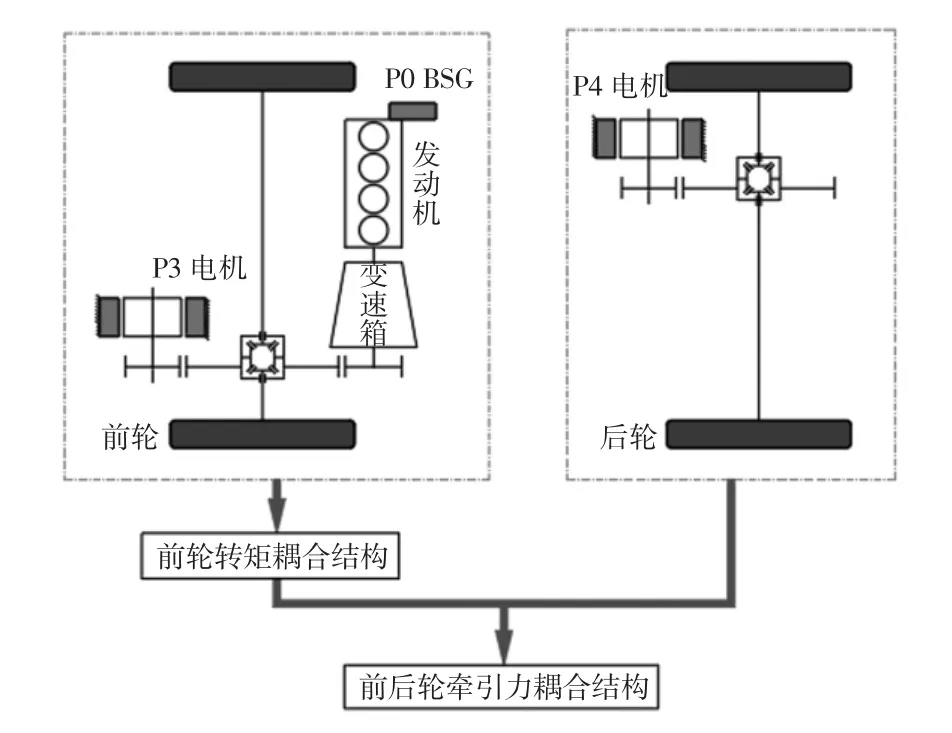

根据电机位置的不同,转矩耦合方式可进一步划分为齿轮耦合式、磁场耦合式、链或带耦合式、牵引力耦合式[4]。其中,链或带耦合式多见于P0 结构,电机作为附件布置在发动机前端,通过附件皮带进行传动,耦合结构简单。磁场耦合式在P1、P2 结构中最为常见,电机转子直接与发动机输出端刚性连接或通过离合器控制,通过磁场作用使电机转矩与发动机转矩直接叠加耦合输出,结构紧凑且耦合冲击小。牵引力耦合式中,发动机与电机分别控制汽车前后轮的动力输出,最终动力输出为前后轮驱动力叠加,多以四驱、后桥电机P4 形式出现,如图6 所示。

表2 4 种动力耦合结构对比分析

图6 牵引力耦合结构示意图

在不考虑传递损失的理想状态下,牵引力耦合叠加原理如下:

式中:F1、F2、F3分别为前轮驱动力、后轮驱动力、整车驱动力,N;T1、T2分别为发动机、P4 电机的转矩,N·m;i1为发动机至前轮速比,i2为电机至后轮速比;r 为车轮半径,mm。

比亚迪DM3 混合动力技术以P0+P3+P4 为架构,发动机与P3 电机负责前轴动力输出,P4 电机负责后轴驱动,其前轮动力驱动系统与后轮电机可以实现牵引力耦合,结构如图7 所示。

图7 比亚迪双模动力系统DM3 结构示意图

牵引力耦合系统结构简单,可以针对不同车型进行发动机、电机的匹配选型,装配便捷。同时,由于整车具备四轮驱动,驾驶模式多样化,在动力系统控制上需要合理优化分配,实现高效节油。此外,牵引力耦合是前后驱动桥转矩的线性叠加,是转矩耦合的一种特殊形式。

目前,转矩耦合结构多以齿轮耦合式为主,如上述4 个汽车企业的混合动力转矩耦合机构,借助齿轮副组件可以合理布局核心部件的空间位置以及分配动力源的输出比例,使其在控制上得到简化。但齿轮传动容易产生冲击,需严格控制齿轮传递误差,着重优化动力耦合过程中的平顺性。

2.2 转速耦合

在并联与混联驱动架构中,转速耦合系统将发动机与电机的转速叠加在一起,2 者可独立控制,但转矩互成比例。

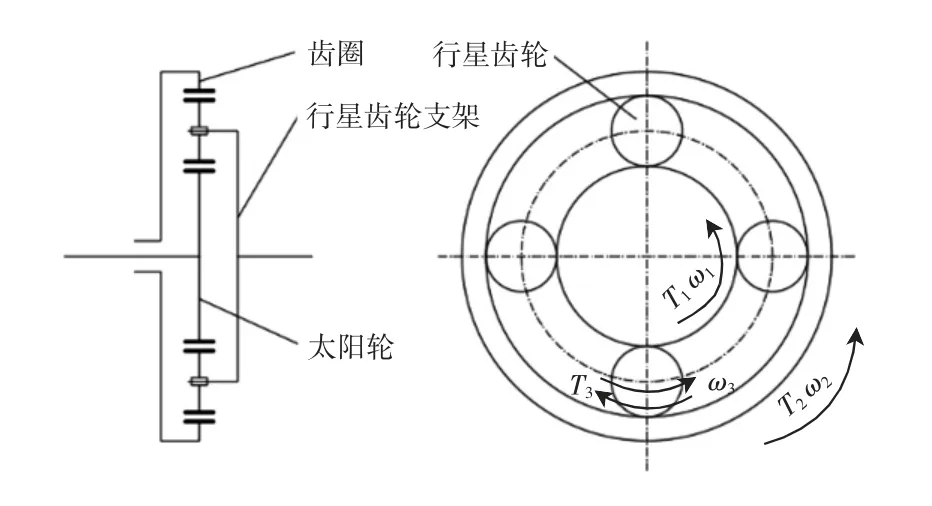

转速耦合系统基本采用行星齿轮机构,由中心齿轮(太阳轮)、齿圈和行星齿轮支架等3 个基本构件构成[5],如图8 所示。

图8 行星齿轮结构示意图

转速耦合系统一般将太阳轮和齿圈作为输入端,分别与发动机和电机连接,而行星齿轮支架作为输出端与驱动轮连接,其耦合结构如图9 所示。

图9 转速耦合结构示意图

图8 中,作用于太阳轮的转矩T1与作用于齿圈的转矩T2同向,均为逆时针方向,而作用于行星齿轮支架的转矩T3与T1和T2方向相反,为顺时针方向。定义逆时针方向为正角速度方向,顺时针方向为负角速度方向。根据能量守恒定律,3 个基本构件的输入和输出功率的代数和为0,转速耦合叠加原理如下:

式中:P1、P2、P3分别为发动机、电机、转速耦合系统的功率,kW;T1、T2、T3分别为太阳轮、齿圈、行星齿轮支架的转矩,N·m;ω1、ω2、ω3分别为太阳轮、齿圈、行星齿轮支架的角速度,rad/s;k1、k2为与转速耦合系统相关联的常数。

可以得出行星齿轮机构运动规律的特征方程如下:

式中:Z1和Z2分别为太阳轮和齿圈的齿数;ig为行星齿轮结构中齿圈与太阳轮齿数的比值;k1、k2为与转速耦合系统相关联的常数。

2.3 功率耦合

功率耦合也被称为混合式耦合,是转矩耦合与转速耦合相互组合构成的动力耦合系统,系统输出转矩与转速分别是发动机、电机转矩与转速的线性代数和。因此,动力分配机构采用功率耦合模式,可以实现发动机的转矩和转速的自由控制[6]。

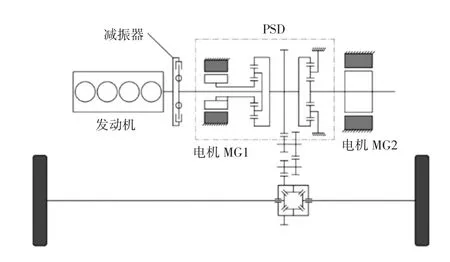

以丰田THS 功率分流机构为例,发动机与发电机通过单排行星齿轮组件进行转速耦合,2 者的合成动力与驱动电机再进行转矩耦合。THS 功率分流的主要特点是发动机的转速与转矩同车轮的转速与转矩实现解耦,发动机与电机可以独立控制,利用2 者协同工作,使发动机维持在经济区域高效运转[7]。

国产化的丰田第三代THS 系统结构如图10 所示,发动机、电机MG1 在功率分流行星齿轮同侧,电机MG2 在另一侧,3 者同轴布置。其中,发动机、电机MG1 分别与功率分流行星齿轮的行星架、太阳轮连接,而电机MG2 与减速行星齿轮的太阳轮连接,行星架固定不运转。THS 系统功率汇集到2 个刚性连接的行星齿轮组齿圈上,再通过齿轮副将动力传递至驱动轴。

图10 丰田第三代THS 结构示意图

丰田第三代THS 行星齿轮组参数见表3。

表3 丰田第三代THS 行星齿轮组参数

THS 定义电机减速行星齿轮的太阳轮转向与车轮同向时为旋转正方向,而功率分流行星齿轮的太阳轮与行星架的旋转正方向与之相反,即与车轮反方向旋转时为正。忽略系统传递损失,当THS 处于并联模式时,系统的输出转速与转矩耦合原理如下:

式中:ωice、ωMG1、ωMG2分别为发动机、电机MG1、电机MG2 的角速度,rad/s;TTHS、Tice、TMG2分别为齿圈输出转矩、发动机转矩、电机MG2 转矩,N·m;k1、k2为行星齿轮结构参数。

结合上述推导的转速关系,THS 中,转速耦合可以用等效杠杆图表示。发动机和电机MG2 同时输出动力的并联工作模式的杠杆图如图11 所示。

图11 丰田第三代THS 转速协调杠杆图

丰田第三代THS 系统通过智能协调控制电机和发动机的转速与转矩,使其长期维持在经济区间运转,实现高效的能量管理,动力平顺输出。

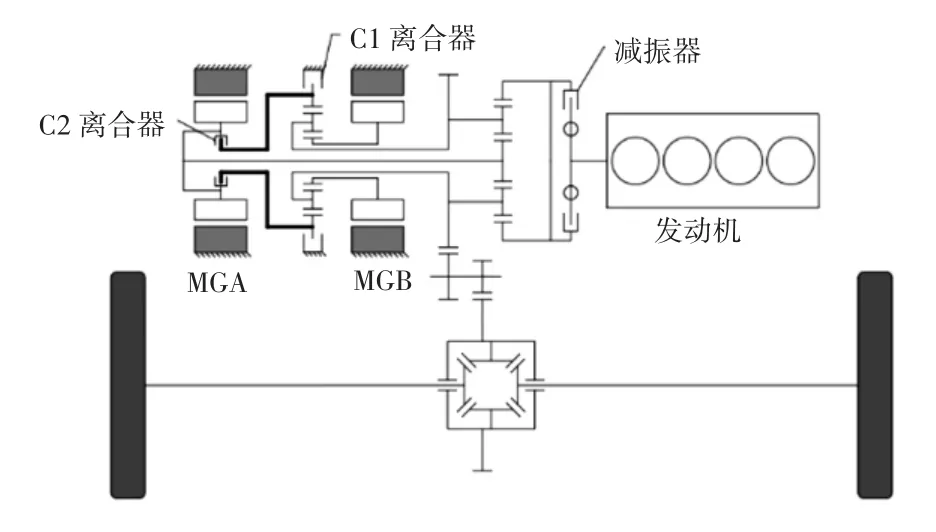

通用第二代Voltec 同样属于功率耦合式,与丰田THS 系统殊途同归。第二代Voltec 采用2 个离合器、双电机、双行星排高度集成化的结构来实现高效动力的输出,其结构示意图如图12 所示。

丰田第三代THS、通用第二代Voltec 的双行星齿轮功率耦合结构可以实现无级变速,在控制策略上通过调整电机的转速和转矩,将发动机工作点限制在经济油耗区域,保证系统动力平稳输出,提高经济性[8]。

图12 通用第二代Voltec 结构示意图

3 动力耦合技术对比

对比当前市场上主流汽车企业的混合动力系统架构,混合动力耦合技术开发倾向于转矩耦合与功率耦合,集成高热效率发动机、高效电机、大容量电池以及电控模块等驱动机构,实现机电一体化,智能协调动力分配,使发动机在宽广的转速区间段均处于高效区,以满足整车多种驱动形式的无缝切换。表4 是市场上几种主流动力耦合系统的技术汇总。

表4 市场主流动力耦合技术汇总

4 结论

1)动力耦合模式以功率耦合最具技术含金量,可以自由切换动力源,实现动力配比最优控制,可采用无级变速,发动机性能与整车性能兼具优越性表现。其中,丰田第三代THS、通用第二代Voltec 技术代表了当前最为先进的动力耦合技术,利用行星齿轮结构特性,采用功率分流的方式实现高效、平顺的动力输出。

2)众多汽车企业开发出了高度集成的机电耦合式多模减速器,根据需求智能调配各个动力源,使之长期工作在高效区,并将成本和尺寸控制在合理范围内,提高车辆的经济性与舒适性,以满足市场需求。

3)随着更加严格的乘用车燃料消耗量第五阶段国家标准、国ⅥB 排放标准的实行以及国家政策的实施和市场导向的推动,混合动力汽车的市场占有率将大幅度提高。因此,混合动力汽车的动力耦合技术将成为各汽车企业的核心研发技术。目前,国内自主研发的动力耦合系统与国外混合动力耦合系统竞争日益激烈,市场在不断推进技术的更新迭代,高效、环保、驱动形式多元化已成为动力耦合系统开发的宗旨。

4)通过分析动力耦合模式以及市场混合动力耦合系统的结构差异与技术特点可知,未来先进混合动力系统的开发将以混联模式架构、功率耦合式、重度混合、制动能量回收、高效匹配集成的技术方案为主流,且在控制策略上更加精确智能动态化。