大直径盾构管片吊机系统故障分析及处理措施

2020-05-23王天宋

王天宋

(中铁十四局集团有限公司 山东济南 252000)

1 引言

盾构法作为暗挖法施工中的一种全机械化施工方法,利用盾构机械在地层中推进,通过盾体外壳和预制成型管片支承四周围岩防止发生隧道内的坍塌,施工过程隧道一次成型,并且对地表扰动小、施工效率高、安全可靠[1]。管片吊机系统是盾构隧道施工物料运输的关键系统,对施工效率具有决定性的影响。管片吊机系统一旦发生故障就不能保障隧道管片供给,就会影响施工生产进度。马偃辉通过对双护盾全断面隧道掘进机管片吊机电气故障的分析研究,总结了工程中TBM管片吊机电缆线路系统故障、遥控发射与接收信号故障、刹车故障等常见故障产生的原因,提出针对性的解决方案,并给出了管片吊机日常操作保养的建议,有效保证了现场施工效率[2]。但目前对于大直径盾构机管片吊机系统故障的研究还相对较少。对此,本文依托京张铁路隧道使用的海瑞克S-1050大直径泥水平衡盾构管片吊机系统的典型故障进行分析,为日后类似故障的排查与处理提供参考[3]。

2 工程概况

新建京张铁路一标,标段全长10.487 km,线路自DK12+413北京北站向北引出,在DK13+400处进入清华园隧道,下穿学院南路、北三环、知春路、北四环、成府路、清华东路等。利用原有京包线形成双线路基段至本标段终点DK22+900。

主要施工内容为6.02 km隧道和4.467 km路基。其中包括盾构隧道、明挖隧道及普通路基段、U型槽,刚构中桥1座、框架小桥2座。清华园隧道是京张高铁控制性工程,隧道盾构段为单洞双线隧道,管片外径12.2 m、内径11.1 m,管片环宽2 m、壁厚0.55 m,6+2+1模式拼装,总计2 243环,轨下结构采用三块全预制结构进行拼装。盾构隧道采用两台外径为12.2 m的泥水平衡盾构机施工。

盾构机穿越地层主要为粉质黏土、粉砂、中粗砂及卵石土。卵石含量高,最大粒径200 mm,密实,无胶结,遇水松散。卵石土地层对刀具的磨损非常严重且自稳能力较差,掘进时需采用合理的掘进参数及优质的循环泥浆,同时做好刀具检修工作。

3 吊机工作机理概述

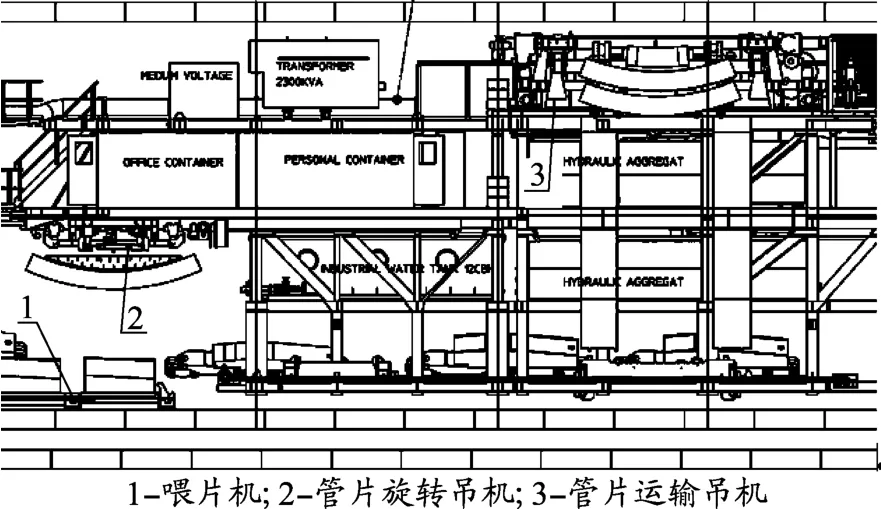

海瑞克S-1050盾构机为开挖直径12.64 m的大直径泥水平衡盾构机。内部台车结构分为三层,管片在运输过程需要使用两台吊机转运到喂片机上,首先管片运输吊机抓取运输车上的管片,将两块管片运送至管片转运基座上;然后管片旋转吊机抓取单块管片,旋转90°方向后放到喂片机上,喂片机依次将整环管片输送至盾构机拼装区域;最后通过拼装机的真空吸盘吸附管片进行拼装。两台吊机分别为管片运输吊机和管片旋转吊机,如图1所示。

图1 管片运输吊机及旋转吊机

3.1 管片运输吊机

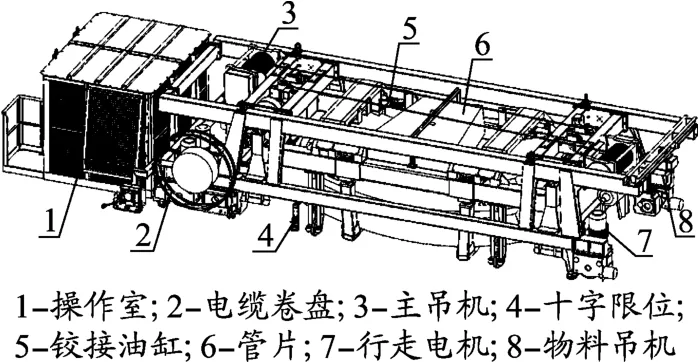

管片运输吊机作为横跨整个桥架的吊机,承载着盾构机包括管片、油脂耗材等在内的绝大部分物料的运输,是十分重要的运输工具[4]。吊机部分包括主吊机和辅助吊机,主吊机作为管片吊机有两个15 t卷扬机牵引机械抓取装置,抓取装置为液压驱动,靠4个小油缸实现伸缩铰接;辅助吊机也称为物料吊机,采用2 t环链式电动葫芦。物料吊机可通过切换内部不同线路实现葫芦运行的快慢速;主吊机与行走电机驱动采用变频器控制,可通过设定的工作频率实现吊机的快慢速动作。吊机采用PLC控制,拥有一个操作室,内部包括操作手柄与按钮、运行状态触摸屏、监控显示屏。操作人员只需通过操作手柄与按钮完成吊机的移动与物料的起吊,通过监控屏幕随时观察吊机前后是否有阻碍物体,通过触摸屏能查看吊机的运行状态与报错信息。通过这3个面板的信息,操作人员可以简单并高效地完成物料的运输工作,并能帮助作业人员完成吊机的日常维护作业。吊机上配置多处限位连锁装置,管片提升不到位、抓取装置未收紧时,管片运输吊机将不能水平或垂直移动。管片运输吊机见图2。

图2 管片物料吊机

3.2 管片旋转吊机

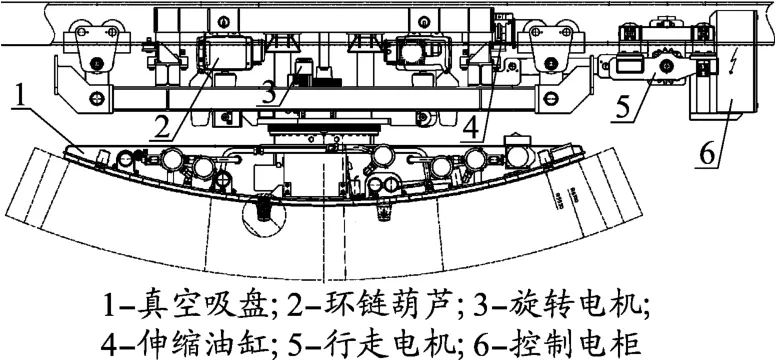

由于管片从外面运输至洞内时,管片的方向为纵向,管片运输吊机抓取后运送至转运基座上时仍为纵向,而拼装机拼装的管片为横向,故管片旋转吊机的作用便是“承上启下”[5]。吊机自身能够旋转180°,一是能将管片旋转90°,以便前方能够拼装管片;二是无论运输的管片前端方向是前还是后,通过180°的旋转调整,都能顺利将管片调整为正确的方向。吊机采用4个5 t的环链式电动葫芦悬挂真空吸盘,额定起重量16 t,单次可吸取1块管片,4个葫芦可以整体升降也可以单独升降来调整吸盘的位置。吊机前后行走采用电机驱动,左右行走采用油缸伸缩,旋转电机采用变频器控制启动。吊机采用PLC控制,所有操作均采用无线遥控器控制。当管片运输到位后,操作人员将吊机的真空吸盘贴在管片上,抽取真空,当真空度达到要求时,管片才可被吊起。管片旋转吊机见图3。

图3 管片旋转吊机

4 故障现象描述

管片运输吊机与管片旋转吊机同为PLC实现自动化控制,通过CPU与I/O模块的交流对各个电气元件进行监视与控制,使用编制好的程序使各电机按照一定的顺序动作。为了实现自动化的安全可靠性,吊机内部存在多个传感器,如果传感器给CPU传回错误信号,就会显示报错,导致吊机无法动作,只有恢复传感器的正确信号才能使吊机继续工作[6-8]。区别于吊机系统的常规故障,如电缆损坏、遥控信号发射接收故障等,现列出S-1176盾构机在掘进过程中出现的吊机典型的故障问题。

(1)管片运输吊机故障

管片运输吊机的主吊机从管片运输车上抓取管片准备垂直提升时,发现1号吊机没有动作,2号吊机可正常动作,导致已被抓取的管片向一侧倾斜。查看监控屏幕的报警提示,显示1号吊机处于超重状态。

(2)管片旋转吊机故障

管片放置到转运基座上后,打开遥控器准备操作管片旋转吊机,在未吸附管片时遥控器面板超重指示灯点亮,但此时吊机处于空载状态,只能向下而不能向上运动。

5 故障原因分析与排除

5.1 管片运输吊机故障排查

超重状态无法使用操作杆提升吊机,通过使用变频器本地模式,手动调整前后吊机的钢丝绳长度,保证吊机处于平衡位置,空载试吊。在起吊过程中,监视屏幕几次闪现1号吊机超重状态的信息。由于空载过程吊机不可能处于超重状态,分析很可能是机械系统、主电路或者控制电路出现故障。

5.1.1 称重传感器的工作原理

管片吊机采用的是数字式称重传感器,由电阻式应变称重传感器、模数转换器、电子放大器、微处理器构成[9-11]。电阻应变式称重传感器基于这样一个原理:弹性体(弹性元件、敏感梁)在外力作用下产生弹性变形,使粘贴在表面的电阻应变片(转换元件)也随同产生变形,电阻应变片变形后,阻值将发生变化(增大或减小),再经相应的测量电路把这一电阻变化转换为电信号(电压或电流),从而完成了将外力变换为电信号的过程[12]。称重传感器作为主吊卷扬机悬挂的销轴,通过信号线连接模数模块、放大器连接到PLC的输入模块,然后通过PLC的输出模块输出到监控屏幕。

5.1.2 检查吊机机械系统部分

(1)卷扬机钢丝绳

钢丝绳缠绕完好,表面油脂润滑正常,无锈渍。

(2)吊机承重销轴

销轴表面正常无裂痕,没有明显弯曲痕迹。

结果表明吊机部分无外表损伤,说明故障原因不在机械系统,问题可能出在电气方面。

5.1.3 检查主电路

通过查看电气图纸,从操作室的端子接头沿着线路检查,直到称重传感器接线盒。线路无破损、无弯折、无短路。检查结果表明电气接线无异常,问题可能出在控制电路方面。

5.1.4 检查PLC控制电路

根据管片吊机线路图,找出1号吊钩的称重传感器PLC的输入端9-5K1,其端子接头为12号。当15-14B1得到信号后,通过模数信号转换,BN端头得到信号,下一级15-14K1的2号端子得到信号,然后13、14号端子接通,此时9-5K1的12号端子接收到电信号,监视屏幕显示1号吊机超重。

通过控制电路可知,超重报错的原因很可能是称重传感器自身故障,导致测量数据有误。验证方法为调换1号吊钩与2号吊钩的模数转换卡,即15-14B1,再查看两个吊钩的状态。结果发现仍是1号吊钩显示超重,2号吊钩显示正常,与推测结果相符。更换完1号吊钩的称重传感器后吊机恢复正常。

5.2 管片旋转吊机故障排查

管片旋转吊机空载状态,4个葫芦链条长度一致,真空吸盘水平悬空,故不可能处于超重状态,可以从机械系统、主电路与控制电路开始排查。

(1)称重传感器工作原理

管片旋转吊机与管片运输吊机的传感器工作原理相同,但是两者PLC输入信号的类型不同。管片旋转吊机的输入信号为持续的数字信号,管片运输吊机的输入信号为高电平信号。

(2)检查机械系统

使用遥控器将吊机向下移动,吊机运动无异常,不存在链条卡壳问题。

(3)检查主电路与PLC控制电路

排查主电路与PLC控制电路,选取1号葫芦为例,找出1号葫芦称重传感器的PLC输入端9-3K1,由于该PLC输入端需要持续的信号输入,故整个电路需要保持通路。实际测量发现15-14F1前后的电压不一致,由于15-14F1为保险丝,故推测是保险丝烧断导致传感器报错,使用万用表测量保险丝通断,显示为断开状态,与推测结果一致。更换新的保险丝后,通过复位按钮,吊机恢复正常。

6 吊机系统维保建议

目前盾构机尤其是大直径泥水平衡盾构机的吊机系统十分复杂,为保证高效的生产效率、安全性以及方便简单的可操作性,控制系统则更为复杂。区别于常规的机械性故障,电气系统故障往往发生率高且不易检查,常常需要借助调取PLC程序进行诊断,对现场维保工程师的维修水平有较高要求,所以持之以恒的日常维保十分必要,可大大减少吊机系统的故障率。

(1)保养人员每天必须对管片吊机各部件的工作性能、各种动作进行总体检查,一旦发现问题及时分析原因。

(2)每天打开控制柜采取看、闻、听、摸确定电气元件是否正常,如有异常,及时用万用表检测,排查故障。

(3)每天保养人员必须检查升降和行走限位,注意观察吊机行走和升降的速度;吊运管片过程中马达刹车是否正常有效,如有异常,及时查找原因。

(4)每天检查导向轴承、滑轮的运行情况,及时更换已损坏的轴承;检查马达传动链条和齿轮。

7 结束语

从故障分析与排除的过程得知,即使是同一类型的故障,对于不同的吊机系统,最后得到的故障结论也不尽相同。但是分析故障的方法可以按照一定的步骤,抓住管片吊机的主要关键部件与线路,找出故障的核心部位,分线排查。在熟知盾构机内的电气系统组成、精通电气图纸、了解不同类型的传感器、熟悉PLC程序的前提下,有针对性地制定管片吊机的维保检修方案。针对管片吊机发生的典型故障,制定以关键路线为中心的排查方案,才能在掘进过程中准确、快速地解决问题,提升盾构机掘进效率和管片安装质量。