合成气转化制烃类化学品催化剂研究进展

2020-05-23贾艳明张四方王俊文

贾艳明,张四方,王俊文,张 侃

( 1. 太原师范学院化学系,山西 晋中 030619;2. 太原理工大学化学化工学院,山西 太原 030024;3. 中国科学院山西煤炭化学研究所,山西 太原 030001 )

随着原油储量的不足以及石油的过度消耗,将非石油碳基原材料,如煤、天然气、生物质等高效转化为烃类化学品已变得迫在眉睫[1-3]。将煤,天然气,生物质直接转化为烃类化学品是非常困难的,一般情况下,首先将这些非石油碳基原材料通过气化转化为合成气,然后再将合成气进一步转化为烃类化学品[3]。 基于我国“富煤、贫油、少气”的基本国情,煤基合成气制烃类化学品技术在我国有着较快的发展,特别地,煤基合成气制烃类化学品技术作为非石油路线合成化学品技术的一条重要途径,具有重要的应用价值和巨大的市场前景。 目前,合成气转化制烃类化学品技术主要包括:合成气制汽油/柴油(FTTG/FTTD),合成气制低碳烯烃(FTTO),合成气制α-烯烃(FTTOα),合成气制芳烃(FTTA)等。 作为合成气转化制烃类化学品技术关键的催化剂,其制备成本,活性大小,选择性高低,催化寿命的长短将直接影响到合成气转化率、 目标化学品选择性、催化反应器的选择和过程的经济性等。 因此,新型、高效催化剂的开发及改进一直是研究人员的研究热点。

1 合成气转化制烃技术

1.1 合成气转化制汽油/柴油(FTTG/FTTD)

汽油和柴油是应用最广及用量最大的烃类燃料。 传统工艺中,汽油和柴油主要来源于石油化工过程,如原油蒸馏、催化裂化、加氢裂化、催化重整等[4]。 随着煤化工技术的蓬勃发展,煤基合成气通过费托合成生产烃类燃料引起了研究学者的广泛关注,特别地,费托合成(FTS)技术是以合成气(CO+H2)为原料,在催化剂和适当反应条件下合成高碳烃的工艺过程,该技术对于具有丰富廉价的煤炭资源而石油资源贫缺的国家和地区是可行的。

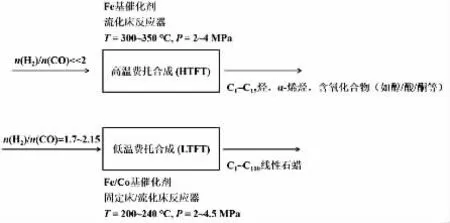

一般情况下, 不同的反应温度对FTS产物分布影响较大,按反应温度的高低,可将FTS过程分为高温(300~350℃) 费托合成(HTFT) 和低温(200~240℃)费托合成(LTFT)两部分(图1)[5]。 HTFT主要用于合成液体燃料(汽油)[6],特别地,可以从此粗油中提取有价值的化学品α-烯烃,同时生成的含氧化合物可进一步提纯得到醇、 酸及酮等化学品;LTFT主要用于合成长链烃及石蜡[7,8],通过进一步加氢裂化可得高品质的无硫柴油燃料。

图1 高温费托合成与低温费托合成对比[5]

1.2 合成气转化制低碳烯烃(FTTO)

低碳烯烃(C2=~C4=) 是重要的基础有机化工原料,传统烯烃生产工艺主要来源于石油化工过程[9]。煤基合成气制烯烃技术一方面可缓解我国石油资源短缺, 另一方面可实现煤炭的清洁高效利用,对保障我国能源安全具有重要的战略意义。 目前,由合成气制低碳烯烃技术可分为两段法和一段法,两段法即将甲醇合成和甲醇制烯烃(MTO)两段工艺相串联[10-12],反应通常在两个反应器中独立进行;而一段法指在单一反应器中在双功能催化剂的作用下实现合成气一步高选择性制备低碳烯烃。 与两段法FTTO技术相比, 一段法FTTO技术高效节能且更具经济性。

1.3 合成气转化制α-烯烃(FTTOα)

长链α-烯烃是重要的化工中间体, 主要用于合成聚合物、合成燃料、表面活性剂、添加剂及专用化学品等[13]。工业上α-烯烃泛指C5以上的α-烯烃,其中,C5~C8α-烯烃用于聚乙烯工业中的共聚单体, 长链α-烯烃则用于合成高品质润滑油[14]。目前,α-烯烃的生产方法主要有蜡裂解、烷烃脱氢、乙烯齐聚、萃取分离等[15]。 工业上主要采用乙烯齐聚工艺生产α-烯烃, 利用该工艺生产的α-烯烃占整个α-烯烃生产的90%以上。 然而,以需求量较大、价值较高的乙烯作为原料来生产α-烯烃其经济性受到很大程度限制,因此,开发新型、高效、经济的α-烯烃生产新技术势在必行。 合成气制α-烯烃技术从廉价易得的原材料即合成气出发,在催化剂的作用下即可实现一步高选择性制备α-烯烃,该技术不仅从根本上解决了原材料价格高的问题,而且很好的弥补了我国α-烯烃缺口,对我国能源安全具有重要意义。

1.4 合成气转化制芳烃(FTTA)

芳烃,尤其是轻质芳烃苯(B)、甲苯(T)、二甲苯(X)是重要的基础化工原料[16-18],其产量和需求量仅次于乙烯和丙烯[19,20]。 目前,芳烃的大规模生产是通过石油化工过程来实现的,典型的芳烃联合装置包括石脑油重整、裂解汽油加氢、芳烃转化、芳烃分离等装置。 随着煤化工技术的蓬勃发展,煤基合成气制芳烃技术越来越受到人们的关注,合成气制芳烃技术同样可分为两段法和一段法,两段法即将甲醇合成和甲醇制芳烃(MTA)两段工艺相串联;而一段法指在单一反应器中在双功能催化剂的作用下实现合成气一步高选择性制备轻质芳烃。 与两段法FTTA技术相比, 一段法FTTA技术高效节能且更具经济性。

2 合成气转化制烃类化学品催化剂

2.1 合成气转化制汽油/柴油(FTTG/FTTD)催化剂

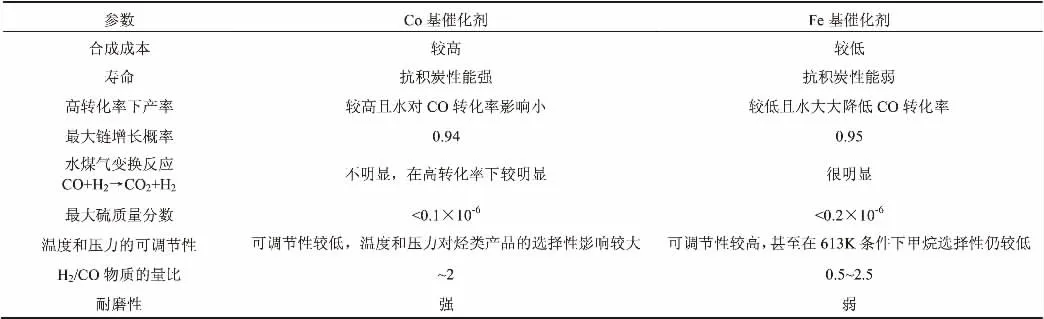

通常情况下,所有Ⅷ族的金属都有显著的CO加氢活性[5]。 传统FTS催化剂包括钌(Ru)基、钴(Co)基和铁(Fe)基催化剂,其中起催化作用的活性组分为金属态的Ru、Co纳米颗粒和碳化铁相。 Ru基催化剂价格昂贵且全球储备量不足, 不适宜工业化大生产;Fe基催化剂通常产生较多的烯烃, 且Fe基催化剂更适用于转化生物质来源的合成气,因为在较低H2/CO比下,Fe基催化剂仍有较高活性;Co基催化剂有利于生成长链烃,且Co基催化剂有着强的抗积炭性能,耐磨性良好,更适用于浆式反应器。 钴基(Co)和铁基(Fe)FTS催化剂的比较见表1[5]。

近年来, 将固体酸催化剂与FTS的活性组分有效结合,形成双功能催化剂,成为合成气转换的一大研究热点。 双功能催化剂上主要进行两类反应:一是生成烃类产品的传统FTS反应,二是经FTS生成的烃类产物在固体酸催化剂下进行加氢裂解、加氢异构化等反应。

王野研究团队[21]将Ru负载在碳纳米管上合成Ru/CNT催化剂,该催化剂在费托合成过程中展现出高的C10~C20烃(柴油) 选择性, 同时在反应条件为533K,2MPa,进料总流速20mL/min且n(H2)/n(CO)为1的反应条件下,CO转化率高达34%且CH4的选择性被控制在约8%。 研究发现,CNT表面酸化的功能基团和吸附的H物种协同作用,有利于FTS生成的重质烃进行轻度加氢裂化,从而生成大量C10~C20烃类。同时CO转化率和C10~C20选择性还与Ru纳米颗粒的尺寸有关,特别地,当Ru纳米颗粒粒径为7 nm时,CO转化率和C10~C20选择性均为最佳值。

表1 钴基和铁基FTS催化剂比较

王野团队[22]继续将Ru负载在介孔ZSM-5上合成Ru/meso-ZSM-5催化剂, 该催化剂在费托合成过程中展现出高的C5~C11烃选择性,且C5~C11烃中异构烷烃的选择性较高,因此是很好的汽油产品。 同时在前面相同的反应条件下,CO转化率高达约30%且CH4的选择性被控制在6%以内。 研究发现,meso-ZSM-5其多级孔结构及较弱的酸强度, 可以很好的抑制重质烃的过度裂化,从而可以有效减少低碳烃(CH4及C2~C4烷烃)的生成,增加C5~C11烃的选择性。此外,作者通过调节碱处理浓度,从而调变ZSM-5载体的孔道大小及酸性质,实验表明,当碱处理浓度为0.5mol/L时,[Ru/meso-ZSM-5, 0.5M]催化剂有着最高的C5~C11烃选择性(~80%),且异构烷烃与正构烷烃的比值可达2.7。

王野团队与日本富山大学椿范立教授团队[23]采用离子交换法及熔体浸渗法制备了Co/Y-M双功能催化剂,通过调控催化剂的孔结构和酸性质,可控制备清洁液体燃料。 在523K,2MPa,W/F为10g·h·mol-1且n(H2)/n(CO)为1的反应条件下,Co/Ymeso-Ce,Co/Ymeso-La及Co/Ymeso-K双功能催化剂催化FTS过程,产品中液体燃料如汽油,航空煤油和柴油的选择性分别高达74%,72%和58%。

天津大学李新刚教授团队[24]成功设计出“西瓜籽”结构的Co/SiO2催化剂。 该催化剂与上述的双功能催化剂不同之处在于, 通过精确调控Co晶粒尺寸,便可一步高选择性制备汽油/柴油燃料,而不需要在固体酸催化剂上发生加氢裂解等二次反应。 研究发现, 在493K,2MPa,W/F为5.1g·h mol-1且n(H2)/n(CO)为1/2的反应条件下,当Co晶粒尺寸为7.2nm时,CO转化率可达77%, 柴油馏分产品选择性可达66.2%; 而当Co晶粒尺寸为11.4nm时,CO转化率高达80.6%,汽油馏分选择性可达62.4%。 Co晶粒由于被限域在介孔SiO2载体中, 从而有效抑制了Co纳米颗粒的烧结、团聚。 这种空间限域结构与Co晶粒尺寸的精确控制是影响费托合成产物的关键。

2.2 合成气转化制低碳烯烃(FTTO)催化剂

鉴于一段法FTTO技术高效、节能且经济性强的优势, 目前,FTTO技术催化剂的开发主要集中在一段法FTTO催化剂上。

Han等[25]制备了一种Al-fiber@ns-Al2O3@Fe-Mn-K催化剂,该催化剂本体即为大颗粒状,从而避免了催化剂后续的成型问题;同时,该催化剂有着较大的孔隙率,有利于传热传质的进行;再者,该催化剂的制备成本较低, 具有很好的工业应用前景。 在350℃,4MPa,GHSV为10000mL·h-1·g-1,n(H2)/n(CO)为2的反应条件下, 其催化FTTO过程低碳烯烃选择性可达42.1%,CO转化率高达89.6%。

Zhong等[26]制备了一种尖晶石结构的Co-Mn复合氧化物催化剂(CoxMn3-xO4),并考察了其催化FTO反应性能。在250℃0.1MPa,GHSV为2000mL·h-1·g-1,n(H2)/n(CO)为2的反应条件下,其催化FTTO过程低碳烯烃)在烃类产品中的选择性超过60%,CO转化率可达31.8%。该催化剂在温和(低温、常压)反应条件下,便可高选择性合成低碳烯烃,是一种非常有潜力的FTTO催化剂;但该催化剂同样有着较高的CO2选择性(47.3%),因此会使碳的有效利用率大大降低。

包信和院士团队[27]设计了一种Oxide/Zeolite(ZnCrOx/MSAPO)双功能催化剂,催化剂上双活性位点相互促进,相互补充,在400℃,2.5MPa,WHSV为7714mL·h-1·g-1,n(H2)/n(CO)为2.5的反应条件下,其催化FTTO过程低碳烯烃()选择性可达80%,且C2~C4烃选择性可达94%,CO转化率达17%。 特别地,ZnCrOx催化剂上部分还原的氧化物表面可有效活化CO和H2,从而生成CHx中间体;该中间体进一步在SAPO沸石的酸性孔道中进行C-C键的偶联反应, 从而生成低碳烯烃。

王野团队[28]同样设计了一种Oxide/Zeolite(ZnZrOx/SAPO-34)的双功能催化剂,该双功能催化剂的设计思路与包信和院士团队设计思路大致相同,但对于反应中间体二者有着不同的看法。 王野团队认为,双功能催化剂中CO的活化主要在ZrO2的氧空位上进行,H2的活化则主要在ZnO表面进行,经活化生成的H原子随之加氢在CO的C原子上, 从而生成CH3O或甲醇(CH3OH)中间体;该中间体进一步在SAPO-34催化剂表面进行C-C键的偶联反应,从而生成低碳烯烃。 在400℃,1MPa,催化剂用量0.5g,进料流速30mL/min,n(H2)/n(CO)为2的反应条件下,Zr-Zn(4:1)/SAPO-34催化FTTO过程低碳烯烃 (C2=~C4=)选择性可达69%, 且C2~C4烃选择性达94%,CO转化率达6.8%。

程党国[29]和陈丰秋[30]两篇专利中同样描述了将甲醇合成催化剂和甲醇制烯烃(MTO)催化剂耦合的双功能催化剂。其中,程党国制备了Cu-Zn-Al负载SPAO-34 催化剂, 而陈丰秋制备的则为Cu-Zn-Al@SPAO-34核壳催化剂, 上述两种双功能催化剂中Cu-Zn-Al主要用于甲醇合成, 而SPAO-34则用于甲醇制烯烃过程。 专利中报道在1~7MPa,200~500℃,WHSV为1000~10000h-1,n(H2)/n(CO)为1~6的反应条件下,CO转化率为20%~25%,乙烯及丙烯的选择性高达96%~99%。

表2 国内FTTO催化剂、反应条件及C2=~C4=烯烃选择性比较

2.3 合成气转化制α-烯烃(FTTOα)催化剂

Linghu等[14]报道了在传统Co基FTS催化剂上,引入夹带剂(正癸烷n-C10)的催化反应过程。 在正癸烷溶剂中,α-olefins的含量明显增加,这由以下两方面原因共同促进:首先,n-C10有着较长的碳链,因而有着较高的粘附力, 可将催化剂表面的α-olefins提取至n-C10溶剂中;其次,在最优的反应条件(T=240℃,Ptotal=4.5MPa且Pn-C10:Psyngas=3.5:1,W/F(CO+H2)=5g·h·mol-1,n(H2)/n(CO)=2)下,n-C10的饱和蒸汽压仅为0.41MPa,因此,约88%的n-C10以液相形式存在于催化剂床层中, 当α-olefins被提取至n-C10溶剂中后便被n-C10分子所包围,从而有效避免了α-olefins的再吸附和二次反应。 夹带剂的正确选取及反应工艺条件的优化虽然可以显著提高目标产物的选择性,但该法一方面增加了设备投入,另一方面增加了后续分离工序,从而在一定程度上限制了其工业推广。

Koh等[31]报道了一种经NaOH溶液处理的Co-Y双功能催化剂,并在240℃,0.1MPa,n(H2)/n(CO)为1的反应条件下考察了其FT合成反应性能。 作者首先通过简单的孔道填充法将Co浸渍在Y沸石的外表面,从而成功制备了Co/Y(Ext)催化剂,该Co/Y(Ext)催化剂在经过H2还原处理后, 再用1mol/L NaOH溶液处理,最后制备了Co/Y(Ext)-1NaOH催化剂,特别地,在Co负载质量分数为1.6%时,1.6Co/Y(Ext)-1NaOH催化剂上α-olefins的选择性高达73.7%,但该催化剂有着较高的甲烷选择性(19.5%)及较慢的反应速率(1.5×107mol·gco-1·s-1); 作者进一步通过离子交换法制备了CoY催化剂, 该CoY催化剂随之浸泡在5M NaOH溶液中,最后再用1 mol/L NaOH溶液清洗,从而制备了CoY-5Na-1NaOH催化剂,特别地,在Co负载质量分数为5.7%时,5.7CoY-5Na-1NaOH催化剂同样展现出较高的α-olefins选择性(68.3%),同时,甲烷的选择性被控制在6.5%, 反应速率可达7.6×107mol·gco-1·s-1。 但上述所有催化剂其合成气转化率均较低,最高不超过0.3%。

马丁团队[32]制备了一种高效制备α-olefins的铁基催化剂(Na-Zn-Fe5C2)。 在340℃、2MPa的反应条件下,烃类产物中烯烃的含量可达79%,其中主要以高碳C5+烯烃(51%)为主。 同时甲烷的选择性只有8%,CO2的选择性被控制在25%以内。 该催化剂制备αolefins过程中, 碳的有效利用率可达64%且烯烃的时空收率超过4000mg·gcat-1·h-1。

2.4 合成气转化制芳烃(FTTA)催化剂

鉴于一段法FTTA技术高效、节能且经济性强的优势, 目前,FTTA技术催化剂的开发主要集中在一段法FTTA催化剂上。

基于之前开发的高效制备α-烯烃的铁基催化剂Na-Zn-Fe5C2(FeZnNa),马丁与樊卫斌团队[33]将其与改性处理后的介孔HZSM-5分子筛混合,有效的实现了以α-烯烃为中间体的合成气直接制备芳烃。 在340℃,2MPa,进料总流速20mL/min且V(CO):V(H2):V(CO2):V(Ar)为24:64:8:4的反应条件下,CO转化率高达88.8%,烃类产物中芳烃的选择性达51%,其中以轻质芳烃为主; 同时甲烷的选择性只有10%,CO2的选择性被控制在27%左右, 芳烃的总体收率可以达到33%,时空收率高达16.8garomatics·gFe-1·h-1。

王野团队[34]以合成气制烯烃中Oxide/Zeolite(ZnZr Ox/SAPO-34)双功能催化剂为研究基础,通过将Zn-ZrO2与HZSM-5沸石相耦合,开发了以甲醇为中间体的合成气直接制备芳烃。 在400℃,3MPa,进料总流速25mL/min 且n(H2):n(CO)为1:2,催化剂质量3g且m(Zn-ZrO2):m (HZSM-5) 为1:2的反应条件下,CO转化率可达11%,烃类产物中芳烃的选择性高达86%,其中以轻质芳烃为主; 同时甲烷的选择性只有1.7%,CO2的选择性被控制在40%左右。当n(H2):n(CO)为2:1而其他反应条件不变时,可将CO转化率提高至21%且烃类产物中芳烃选择性仍高于80%。 此外,该Zn-CrO2/HZSM-5双功能催化剂还展现出异常优异的催化稳定性,在1000h反应过程中没有明显失活。

3 结语

以合成气作为反应中间体,将非石油碳基原材料转化为烃类化学品技术是近年来化学化工领域的研究热点。 双功能催化剂的构建可以将合成气一步、高选择性地转化为目标产品,是近年来多相催化及催化剂领域的又一研究热点。 开发廉价、高催化活性及高选择性的工业催化剂仍然是合成气定向转化的关键问题;此外,如何在温和反应条件下,对合成气实现定向转化是未来研究的难点与重点。