铁路桥梁弹性体伸缩缝粘接性能试验设计与研究

2020-05-22彭立群林达文吴兴磊

彭立群 林达文 王 进 吴兴磊

(1.株洲时代新材料科技股份有限公司 湖南 株洲 412007;2.国家轨道交通高分子材料及制品质量监督检验中心(湖南) 湖南 株洲 412007)

随着我国高速铁路的快速发展,对客运专线桥梁的使用寿命提出了更高的要求,伸缩缝作为桥梁整体防水体系的重要部件,为提高桥梁结构耐久性发挥了重要作用,因为传统橡胶伸缩缝安装复杂、维护不便,所以新建客运专线桥梁大都采用新型的聚氨酯弹性体伸缩缝,聚氨酯是一类在高分子结构主链上含有氨酯基的聚合物,具有较好的耐高低温、耐疲劳和防排水性能,因此在混凝土桥梁建设中广泛应用,弹性体伸缩缝通常是以现场浇筑的方式进行施工,聚氨酯材料与混凝土之间的粘接性能是保证防水和疲劳寿命的关键参数,因此研究弹性体伸缩缝的粘接性能对提高桥梁结构的安全和可靠性具有重要的意义[1-2]。

1 弹性体伸缩缝

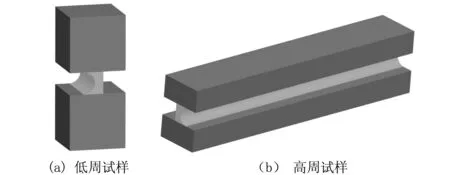

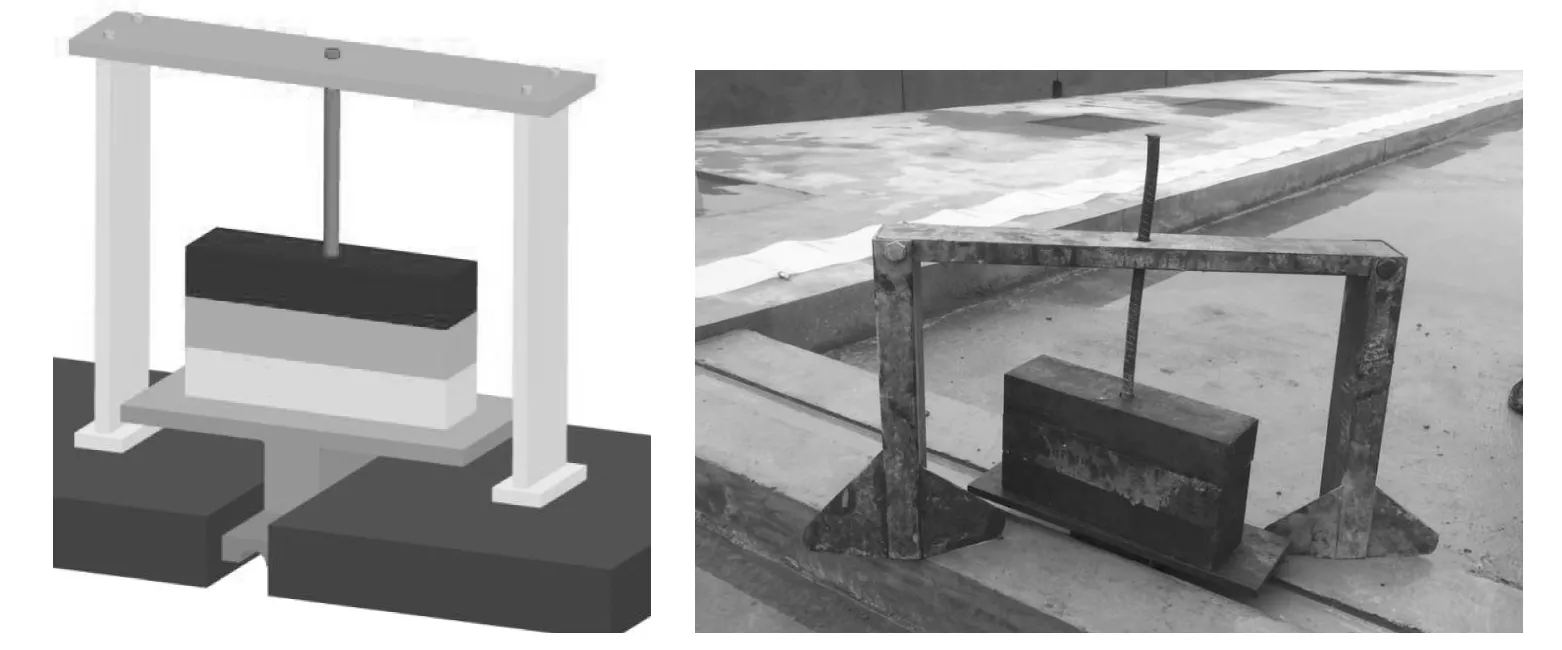

弹性体伸缩缝在浇筑前,首先对桥墩上相结合处的混凝土两侧面进行清洗,待混凝土干燥后涂上特制的粘接涂料,然后在下侧使用专用的施工工装进行底部造型或形成密封腔,利用防水A、B料均匀搅拌形成聚氨酯弹性密封材料,以一定的浇筑速度平稳地注入伸缩缝内,待密封材料固化后,定时进行养护维修便形成如图1所示的弹性体伸缩缝[3]。当后期使用过程中出现剥离、起鼓现象,可以有针对性地进行维修,这种方法施工方便、维护成本低。试验用试样需依据现场施工工艺和标准要求制作标准件,其中低周疲劳试样宽度为100 mm,高周疲劳试样为600 mm,如图2所示。

图1 伸缩缝安装位置

图2 伸缩缝标准试样

2 试验

2.1 标准分析

德国铁路桥梁标准DS 804.5201是世界上最早有关桥梁伸缩缝的标准,国内由交通部参考该标准起草了JT/T 327—2004 《公路桥梁伸缩缝装置》,后修订为JT/T 327—2016《桥梁伸缩缝装置通用技术条件》,2005年铁道部科技司发布了科技基[2005]101号《客运专线桥梁伸缩装置暂行技术条件》,TJ/GW 078—2005 《客运专线桥梁伸缩缝装置暂行技术条件》,其中标准中4.1、4.2和4.3项分别规定了伸缩缝必须同时满足桥梁顺向、横向和竖向变形,型钢与防水橡胶条拉伸3倍位移,夹持载荷15 min,夹持部分不脱落,防水胶条注水24 h无泄漏[4],其中4.2项类似于粘接性能试验,但以上标准仅适用于橡胶类伸缩缝。

TJ/GW 120—2013《铁路混凝土桥梁弹性体伸缩缝暂行技术条件》是铁路总公司依据新型弹性体伸缩缝制定的新标准,标准详细规定了试验成品的制样、规格和试验项目点[5]。弹性体伸缩具体试验还可以参考TB/T 3435—2016 《铁路混凝土桥梁梁端防水装置》、GB/T 2362—2009 《混凝土道路伸缩缝用橡胶密封件》。

2.2 试验方案

弹性体伸缩缝性能试验分为低周拉伸疲劳试验、高周拉伸疲劳试验、剪切疲劳试验和静载试验。

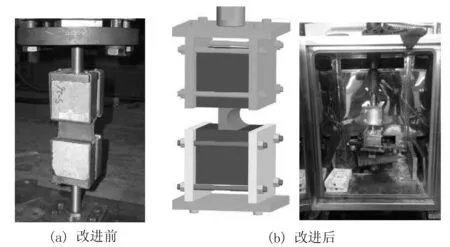

(1)低周拉伸疲劳试验:分常温、低温和高温3种工况,主要测试试样在低频垂直拉伸载荷作用下的粘接和内聚破坏情况。改进前的方案只能进行常温条件的低周拉伸疲劳试验。改进后的试验方案包括静态电子万能试验机、高低箱和专用试验工装三部分,分别如图3所示。

图3 低周疲劳试验

改进后的方案为:高低温箱安装于试验机动横梁加载中心,伸缩缝试样通过工装先横向锁紧成一个整体,下端固定于高低温箱内置平台,上端通过连接装置与试验动横梁固定。具体试验时,首先通过高低温箱设置到规定温度,然后通过试验机对试样施加拉伸载荷进行低周疲劳试验。

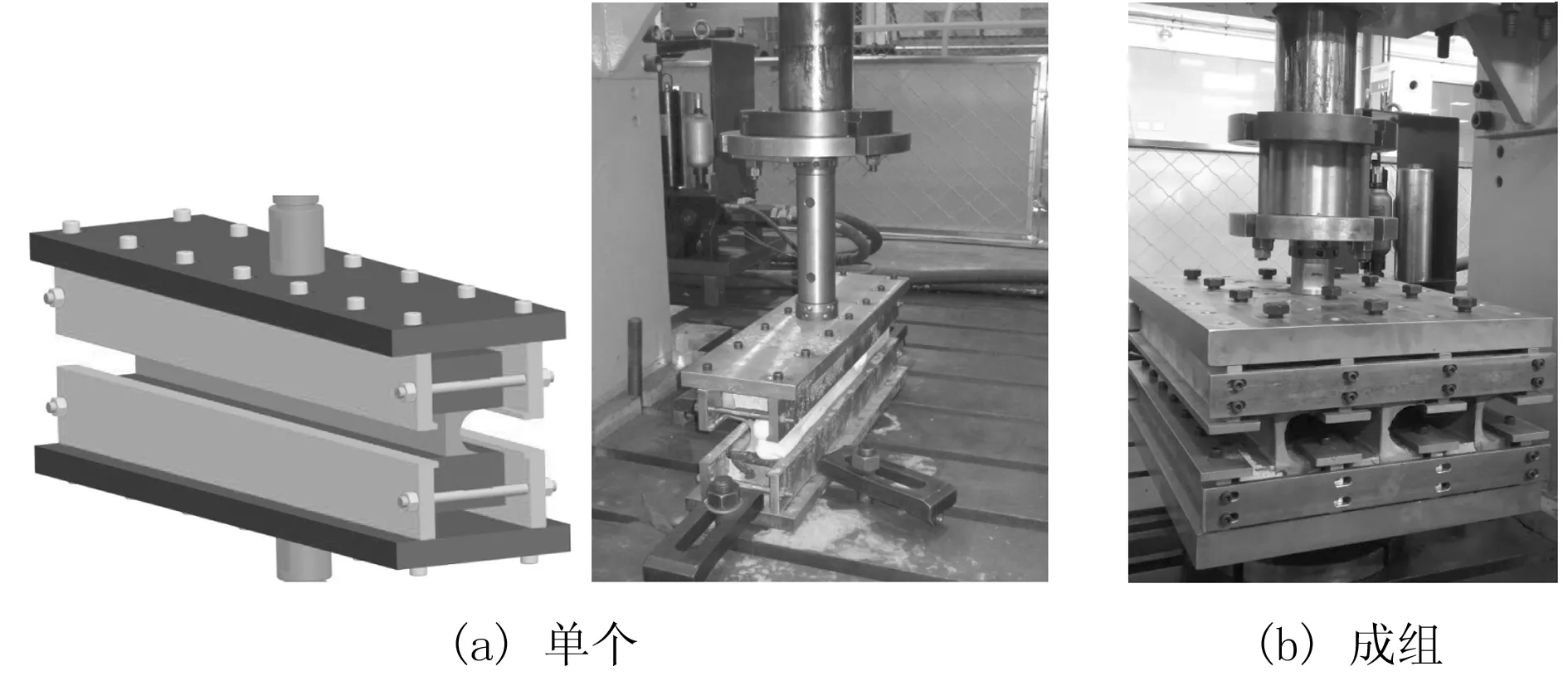

(2)高周拉伸疲劳试验:主要测试试样在高频垂直拉伸载荷作用下的粘接和内聚破坏情况。试验在常温条件下进行,试验方案包括液压疲劳试验机和专用试验装置,试样下端通过专用工装固定于试验机T型平台,上端与试验机加力杆连接,通过垂向油缸施加动态交变载荷,对伸缩缝进行高周疲劳试验。按加载方式分为单个拉伸和成组拉伸2种(见图4),其中,成组拉伸试验可以同时对3种不同配方聚氨酯伸缩缝进行疲劳试验,得出最优方案,达到降低开发周期的目的[6]。

图4 高周疲劳试验

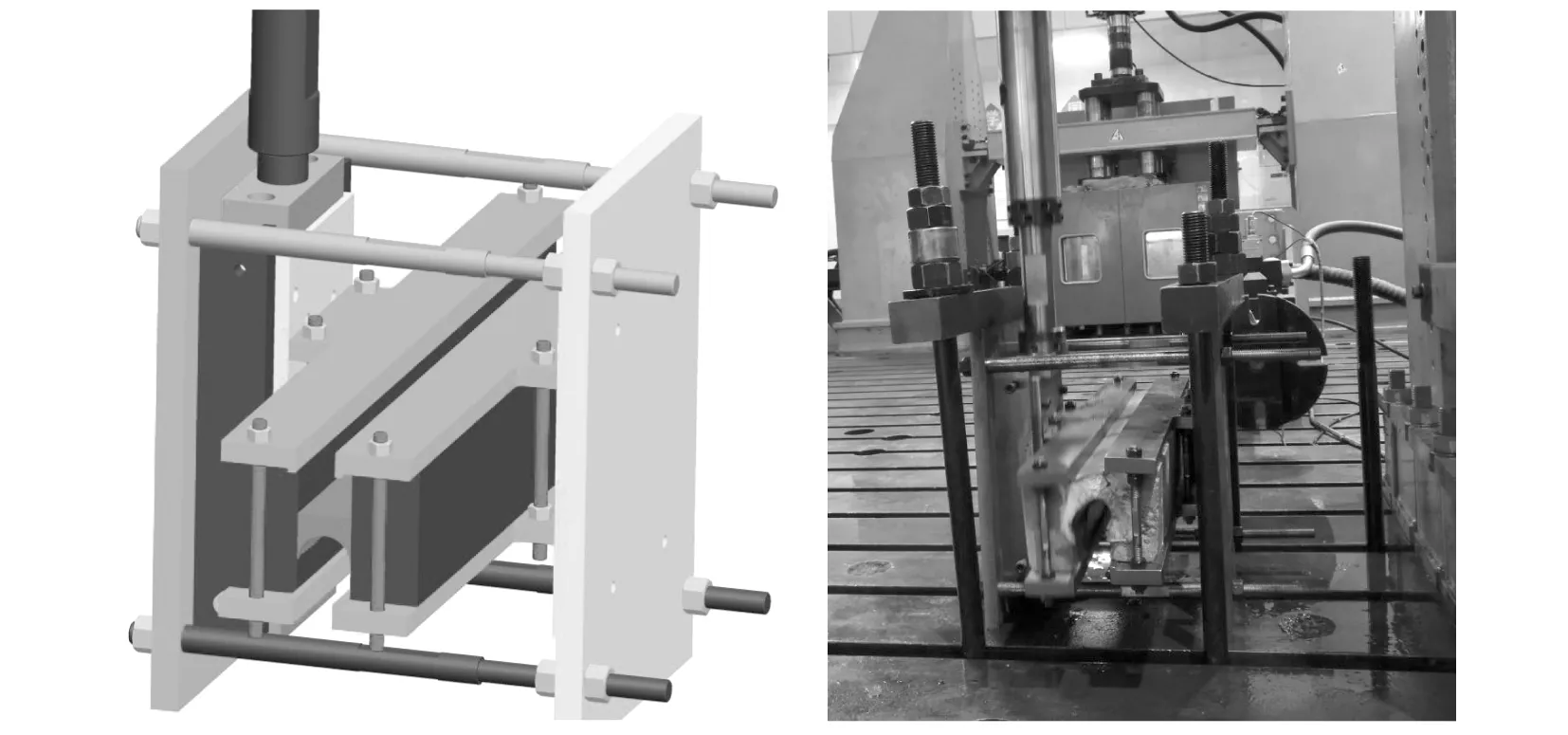

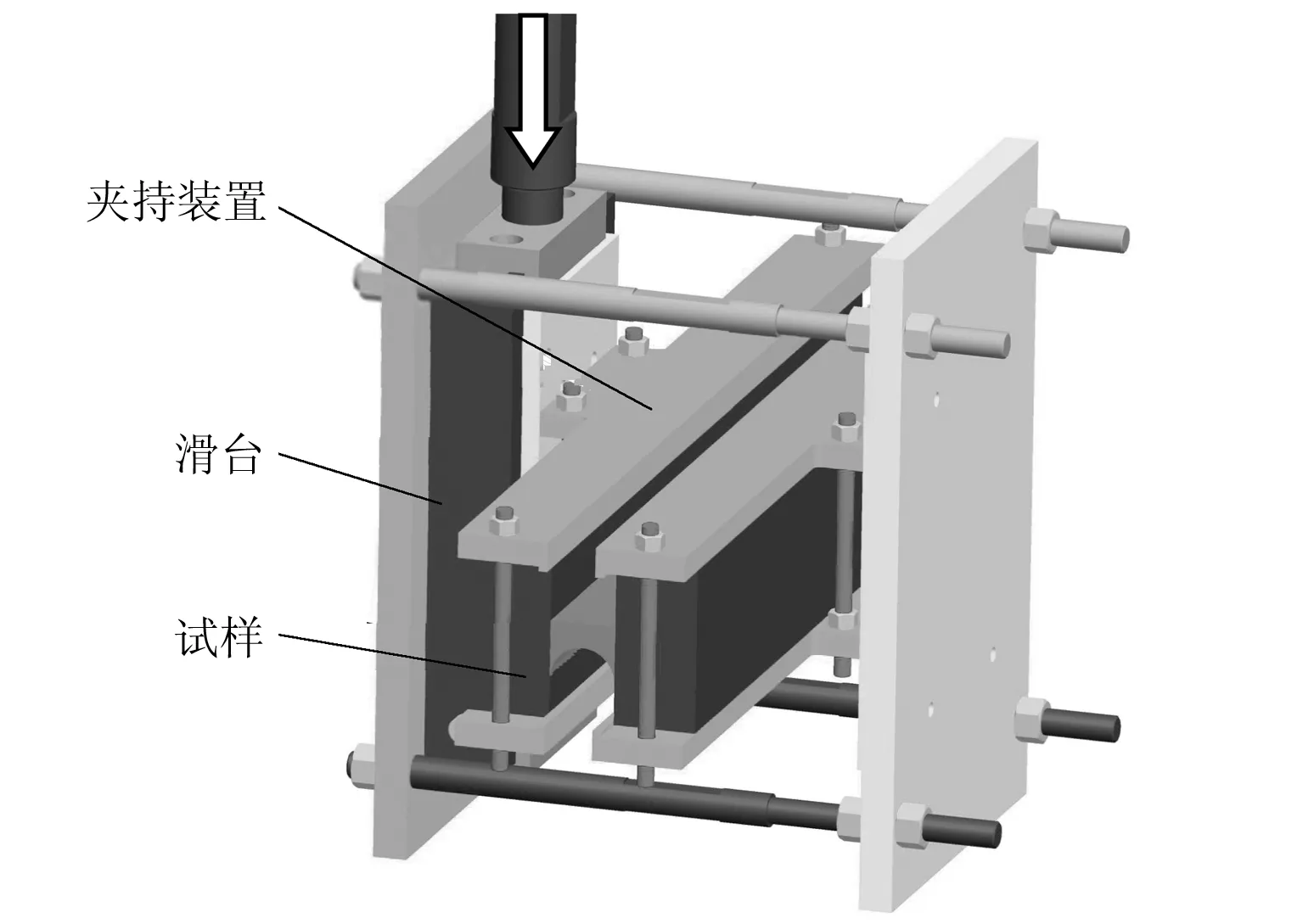

(3)剪切疲劳试验:测试试样在剪切位移作用下的粘接和内聚破坏情况。试验装置包括横向保持、夹持和滑台剪切三部分,所述的伸缩缝试样以水平方式安装于剪切试验工装内,通过横向保持装置使试样保持正常安装间隙,右端通过夹持装置固定于保持装置侧板、左端通过夹持装置固定于滑台剪切装置,通过垂向油缸带动滑动使试样产生剪切变形,进行剪切疲劳试验(见图5)。

图5 剪切疲劳试验

(4)静载性能试验:是指对试样施加静态载荷,形成规定的静载强度并保持规定的时间,观察弹性体及粘接处的开裂情况(见图6)。试验装置包括加载头、导向杆、保持架和砝码。

图6 静载性能试验

2.3 试验装置

重点介绍剪切试验装置,主要由夹持装置、剪切装置、单通道加载试验机组成(见图7)。其中试样安装于夹持装置中,通过夹板和锁紧螺栓固定,右侧固定于保持框侧板,左侧安装于滑台的滑板,通过试验机垂向油缸施加位移进行整体剪切试验。

图7 试验方案

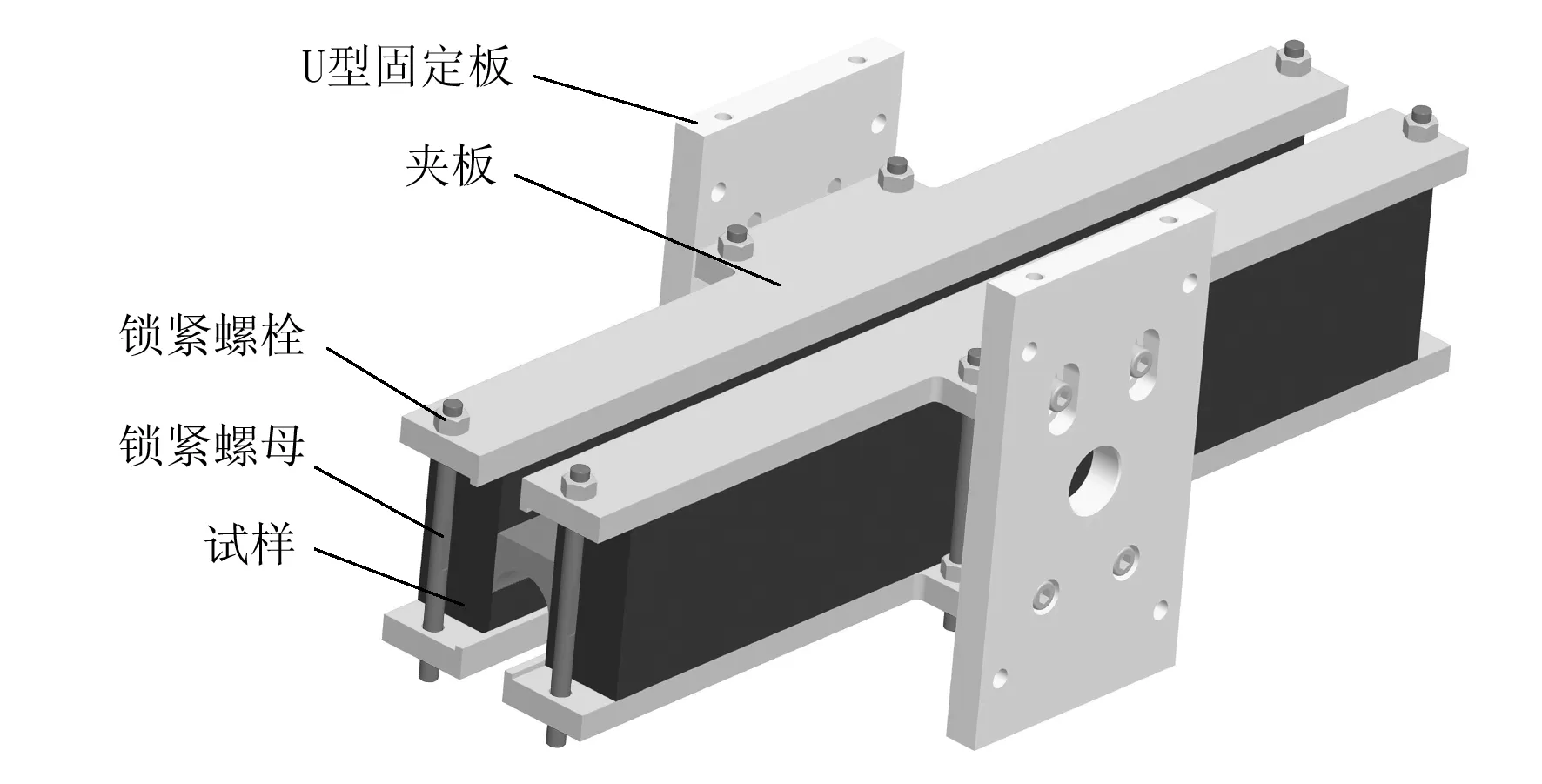

(1)夹持装置:由U型固定板、夹板、锁紧螺栓、锁紧螺母、试样组成,如图8所示。其作用是通过U型固定板和夹板的调节,完成试样的固定,模拟实际安装工况。

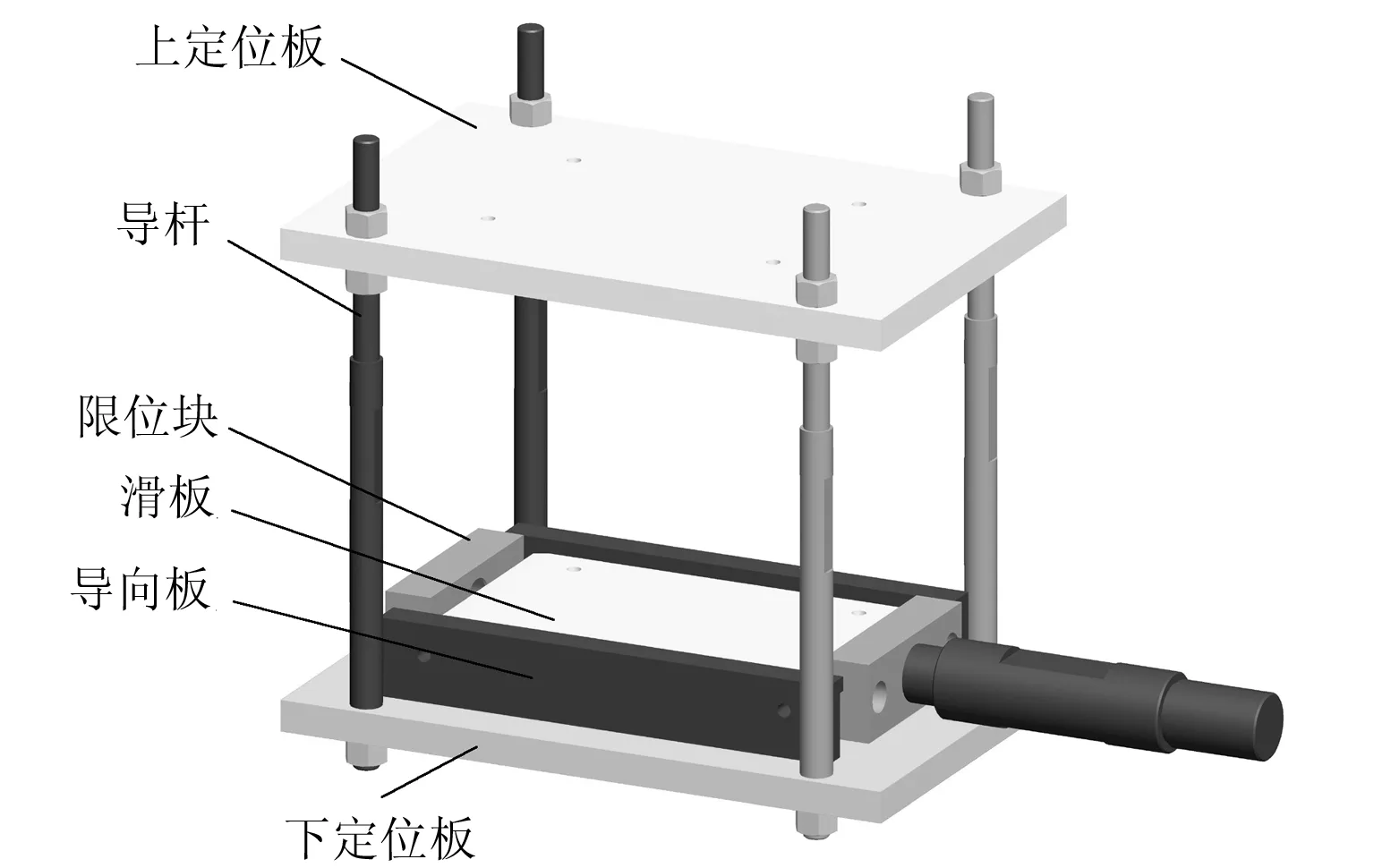

(2)滑动装置:由上定位板、导杆、限位块、滑板、导向板、下定位板组成(见图9)。其作用是通过保持框保证试样的安装距离,并且将试验机垂向位移转向成对试样的剪切变形。

图8 夹持装置

图9 滑动装置

2.4 有限元分析

2.4.1试验工装

(1)静态分析:当垂向油缸推动滑台进行剪切疲劳试验时,使得工装夹持装置承受较大的横向载荷。根据长期疲劳试验的要求,需要通过有限元分析,了解这种结构设计是否满足设计要求。通过对三维模型进行合理的简化,并进行网络划分。

图10 夹持装置应力/变形云图

工装选用的材料是45#钢,密度为7 800 kg/m3,弹性模量为 210 GPa,泊松比为 0.3,抗拉强度为600 MPa,屈服强度为355 MPa,计算分析得到了如图10所示的应力云图和位移云图。由图11可以看到:夹持装置的最大应力出现在中间连接处,最大等效应力为86 MPa,最大的位移出现在两端夹持前部,最大位移为 0.6 mm,未发生明显的变形。通过上述数据,可以得到关键承载件的安全系数n0=355/86=4.1,满足安全设计标准要求,结构设计合理。

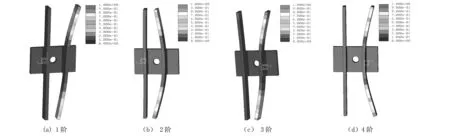

(2)模态分析:对工装关键件夹持装置进行模态分析,工装的四阶振型148 Hz、150 Hz、152 Hz、163 Hz如图11所示,工装的最低固有频率低于试验最高激振频率2 Hz,不会产生共振现象。

图11 夹持装置四阶振型图

2.4.2伸缩缝

分析得出伸缩缝在拉伸载荷条件下的最大应力1.7 MPa产生于聚氨酯材料与混凝土粘接处;在剪切载荷条件下的最大应力1.49 MPa产生于聚氨酯材料中间处;在静载条件下的最大应力2.42 MPa产生于两端粘接处,3种工况下最大应力均小于材料允许应力,满足粘接性能要求。

弹性体伸缩缝的粘接性能主要取决于混凝土表面粗糙度、粘接面积、底层涂料粘接性能和伸缩缝结构形状4个因素,从上述分析结果得出:伸缩缝设计成“n”型结构,有助于增加侧面粘接面积,达到增强粘接效果的目的,同时有利于减小弹性体材料的局部应力,避免应力集中进而加速产品的疲劳破坏和失效,分析结果表明伸缩缝在拉伸、剪切、压缩3种条件下均具有较好的粘接性能。

3 结果与讨论

3.1 低周疲劳对粘接性能的影响

3.1.1试验方法

常温试验:在温度(23±2)℃放置4 h,垂向拉伸(80~120)mm,频率0.01 Hz,循环加载200次,记录载荷与变形曲线。

高温试验:在温度(60±2)℃放置4 h,垂向拉伸(80~120)mm,频率0.01 Hz,循环加载200次,记录载荷与变形曲线。

低温试验:在温度(-30±2)℃放置4 h,垂向拉伸(45~85)mm,频率0.01 Hz,循环加载200次,记录载荷与变形曲线。

3.1.2结果及分析

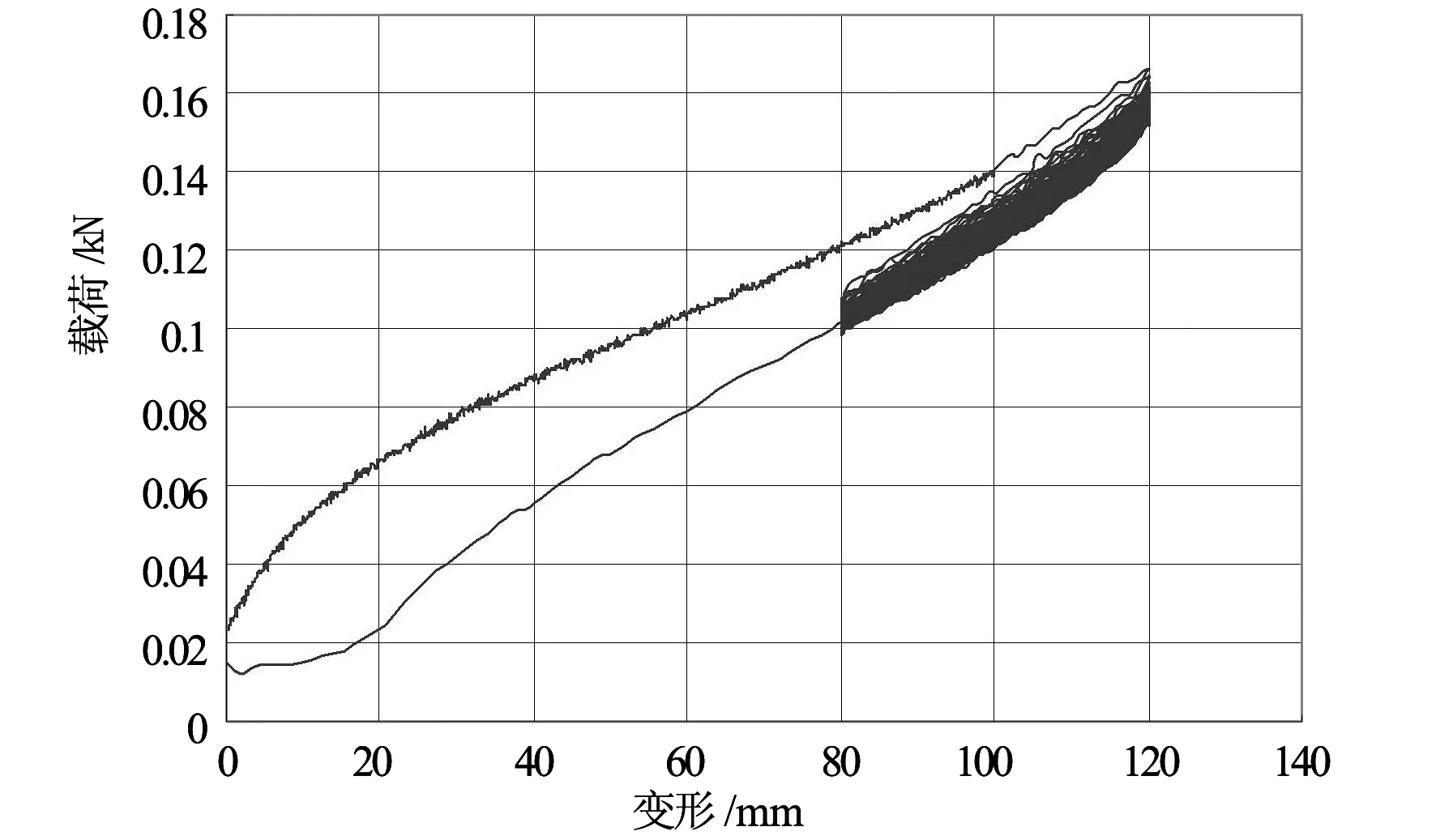

常温试验:从图12可以看出伸缩缝的拉伸载荷随变形呈非线性递增,变形20 mm是曲线载荷拐点。其中加载稳定后的包络曲线基本重合且斜率明显大于第1次加载曲线。这是因为聚氨酯材料受Mullins效应的影响,随着拉伸次数的增加,材料的拉伸模量不断减小,最后趋于稳定值。当试样拉伸变形120 mm时的载荷为0.17 kN,变形80 mm时的载荷为0.09 kN,循环加载200次的滞回包络曲线光滑且无异常,试样外观无粘接和内聚破坏现象,这表明伸缩缝的粘接性能满足常温工况要求,与分析结果基本一致。

图12 常温条件载荷与变形曲线

高温试验:从图13可以看出在高温拉伸条件下聚氨酯材料拉伸载荷有所下降,但受温度影响不明显,当试样拉伸变形120 mm时的载荷为0.16 kN,80 mm时的载荷为0.1 kN,循环加载200次的滞回包络曲线光滑且无异常,试样外观无粘接和内聚破坏现象,这表明伸缩缝在高温条件下仍具有较好的粘接性能。

图13 高温条件载荷与变形曲线

低温试验:从图14可以看出由于温度降低导致聚氨酯材料硬度变大,曲线非线性更加明显,且循环加载曲线的斜率明显大于常温和高温,这表明伸缩缝刚度变大。当试样拉伸变形85 mm时的载荷为0.14 kN,45 mm时的载荷为-0.1 kN,循环加载200次的滞回包络曲线光滑且无异常,试样外观无粘接和内聚破坏现象,这表明伸缩缝粘接性能满足低温工况的要求。

图14 低温条件载荷与变形曲线

3.2 高周疲劳对粘接性能的影响

3.2.1试验方法

将试样装入专用试验工装,垂向以6 mm/min的速度拉伸,伸长至62 mm作为平衡位置,在标准试验条件下以5 Hz的频率进行疲劳试验,疲劳上限、下限分别为64 mm、60 mm,循环加载200万次,观察试样的聚氨酯材料与混凝土的粘接状态,以及材料内聚破坏情况。

3.2.2结果及分析

高周疲劳试验后聚氨酯材料与混凝土块粘接良好,无裂纹和其他异常。高周疲劳类似于动态和小周期疲劳试验,在高频拉伸变形条件下,一方面可以测试出聚氨酯材料、粘接涂料和混凝土3种不同介质间的粘接性能,另一方面可以测试出聚氨酯本体材料的拉伸性能,从上述试验结果描述来分析,该弹性体伸缩缝的粘接性能满足高周疲劳性能要求。

3.3 剪切疲劳对粘接性能的影响

3.3.1试验方法

通过设计专用试验工装固定试样一端混凝土块,整体以水平方式安装,保持初始安装宽度,对另一端混凝土块施加剪切位移±15 mm,频率2 Hz,循环加载200万次,观察试样的粘接状态和内聚破坏情况。

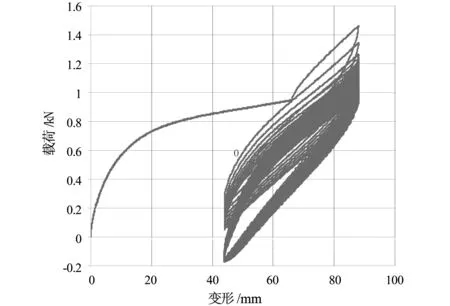

3.3.2结果及分析

剪切疲劳试验后聚氨酯材料与混凝土块粘接良好,无裂纹和其他异常。在实际使用过程中,由于弹性体伸缩缝的自重在混凝土侧面产生竖向变形,引起弹性体与混凝土的剥离,上述剪切疲劳试验是验证该工况的重要手段,从试验结果来分析,在大位移、高频率、大剪切位移作用下,伸缩缝的弹性体与混凝土仍粘接良好无剥离,表明该弹性体伸缩缝的粘接性能满足剪切疲劳性能要求,与分析结果基本一致。

3.4 静载对粘接性能的影响

3.4.1试验方法

沿桥梁竖向对伸缩缝以砝码方式施加质量80 kg,加载过程中工装导杆始终与产品保持垂直,保载1 h,观察试样的聚氨酯材料与混凝土的粘接状态。

3.4.2结果及分析

静载试验后聚氨酯材料与混凝土块粘接良好、无破坏。该试验主要是验证弹性体伸缩缝是否因中间承载在两端产生剪力或撕裂力,试样出现粘接失效。从试验结果描述来分析,该弹性体伸缩缝的粘接性能满足静载性能要求,与分析结果基本一致。

4 结束语

以上通过对聚氨酯弹性体伸缩缝的使用工况进行分析,设计了新型的力学性能试验方案,重点介绍了剪切疲劳试验装置的结构,为伸缩缝产品试验设计提供参考。研究表明:新型方案结构设计合理、满足试验要求,且更能准确地反映出弹性体伸缩缝的粘接性能,在4种工况下伸缩缝的粘接性能均满足要求,且分析结果与试验结果基本一致。