基于ADAMS的虚拟试验场自动化仿真系统

2020-05-21杨志岱

摘要:虚拟试验场(VPG)是解决道路疲劳载荷数据采集(RIDA)问题的关键方法之一。然而,该方法的应用面临着多路况仿真周期长、载荷结果处理繁杂、数据查找与提取不便等难点。为了提高车辆仿真优化效率,本文设计一种基于ADAMS的虚拟试验场自动化仿真系统。通过分析虚拟试验场的应用难点,介绍了该系统实现批量化、自动化和可视化的处理方法,并在此过程中进行任务监督和仿真管理,保证了鲁棒性。仿真测试结果表明虚拟试验场的多路况仿真效率显著提升,进一步验证了该系统的有效性。

关键词:虚拟试验场;道路疲劳载荷数据;ADAMS;自动化仿真

中图分类号:TP391.9文献标识码:A

文章编号:1009-3044(2020)09-0260-04

车辆零部件疲劳分析的道路载荷数据采集( Road Load Da-to Acquisition,RLDA),其传统方法需要组装物理样车,安装与调试传感器以及到试验场采集现场信号,成本高、周期长,难以满足底盘配置与调教优化的需求[1]。而利用虚拟样车代替物理样车进行车辆测试、评估的虚拟试验场( Virtual Proving Ground。VPG),成为解决传统道路载荷数据采集问题的新方法,被越来越多的汽车主机厂采用,如VOLVO、吉利和上汽等[2-4]。

虚拟试验场通过构建三维数字路面模型、高精度轮胎模型与全面的悬挂子系统模型,建立模型数据库,有效地保证了车辆动力学仿真结果的准确率与可信度。在此基础上,便于用户开展结构疲劳、全频率振动噪声分析和碰撞历程仿真,降低成本与缩短周期[5][6]。另一方面,虚拟试验场配合完备的路面库进行多路况仿真测试可预测车辆的最大有效颠簸行程和车身最大负荷,进而降低后期的潜在风险和研究成本[1]。

国内外汽车主机厂主要采用集建模、求解、可视化技术为一体的动力学仿真软件ADAMS构建虚拟试验场,该软件是目前世界上使用范围最广、最负盛名的机械系统仿真分析软件[7]。然而,现有的虚拟试验场多路况仿真过程存在周期长、任务管理困难等问题,难以有效应对多方案底盘调教的需求。此外,ADAMS的仿真计算结果的冗余数据多,导致在道路载荷提取过程中存在数据查找困难、关键数据提取烦琐、历史数据重用率低等问题。

本文通过分析虚拟试验场的仿真流程及其相关的应用问题,设计一种基于ADAMS的虚拟试验场自动化仿真系统。该系统能实现批量自动化仿真、道路载荷数据自动拆分与数据可视化功能,有效解决虚拟试验场的道路载荷提取问题。最后,通过批量仿真测试,验证该系统的有效性与性能。

1 系统方案

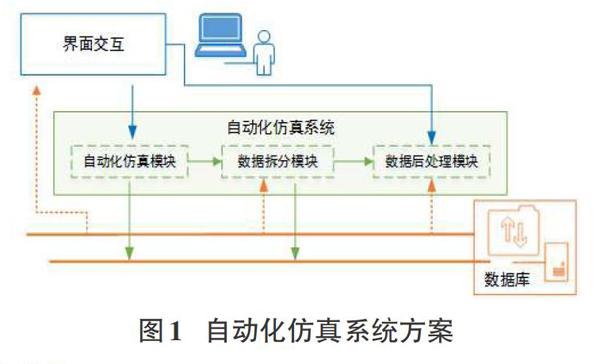

自动化仿真的任务是根据用户需求,确定仿真模型与路面工况,控制ADAMS执行批量并行仿真求解,然后提取仿真结果中的道路载荷数据,最后提供可视化交互界面,便于用户分析仿真结果。因此,自动化仿真系统可划分成自动化仿真模块、数据拆分模块、数据后处理模块三个部分,如图1所示。

自动化仿真模块根据界面交互结果,统计仿真任务,将仿真参数按照既定流程,批量生成仿真处理命令,驱动ADAMS仿真计算,同时对并行的仿真任务过程进行状态监测与管理,并将仿真结果文件存储到数据库中。数据拆分模块以数据流形式加载结果文件,提取关键部件的道路载荷数据,如车身、悬架、轮心、转向拉杆等部件的载荷、位移、加速度等。然后按照任务参数、数据归属、数据类型的区别,生成相应的专用数据文件,存储到数据库。数据后处理模块针对标准化存储的仿真结果,提供可视化操作界面,快速定位数据对应的拆分数据文件并加载数据曲线,实现数据的可视化与历史仿真结果数据对比,辅助用户优化设计。

2 系統设计

2.1 仿真驱动

ADAMS提供后台命令解析功能,仿真自动化模块可通过命令交互驱动ADAMS执行特定流程,实现仿真计算。虚拟试验场主要实施多种配置方案的底盘测量与多路况仿真,其仿真驱动流程如图2所示。图示流程中,由于ADAMS/Car模块启动后不再接收命令,因此自动化仿真模块在与后台命令交互时,按运行流程将批处理操作命令语句打包,生成command/python命令文件提交给ADAMS/Car。ADAMS/Car以命令文件为指引,按照顺序配置仿真模型与边界参数,然后进行仿真计算。

2.2 并行管理

自动化仿真提升效率的关键是批量任务的并行求解。然而,ADAM仅能建立与求解单个仿真,因此需要调用多个AD-AMS程序实例。此外,并行任务数量受计算机硬件资源限制,硬件资源的不足会导致求解效率的降低。因此需要对并行任务进行管理,平衡任务数量与求解效率的关系,提高仿真效率。并行求解任务的管理机制如图3所示。

2.3 载荷数据拆分

整车模型常由车身、前悬、后悬、前后轮胎、动力总成、制动、转向子系统模型构成,其上定义有上千个硬点(Hardpoint)。硬点是零件内部或零件连接关节的仿真数据记录点,记录位置的载荷、位移、加速度等物理量,每个物理量有多个分量。然而,仿真结果数据文件是以时间顺序,逐硬点、逐分量存储计算数据,分散存储,数据量浩大。因此,传统方法读取单个硬点数据仍需解析整个文件,数据加载慢。另一方面,ADAMS/Post-Processor每次仅能提取一个硬点分量的载荷数据,人工提取效率极低,导致后续的疲劳耐久分析、平顺性分析工作难以获取数据。

数据拆分模块利用自动化提取、拆分数据方式可有效解决上述问题。其通过加载仿真结果文件,解析各关键硬点的数据,进而拆分到多个数据文件中,并由该数据文件生成其余专用数据文件,其工作流程如图4所示。在图示过程中,为提高数据查找效率,方便管理,将同一零部件的多个硬点数据归于同一数据文件。为兼容ADAMS/PostProcessor模块,拆分数据文件以RSP格式存储。

2.4 数据可视化

为提高拆分数据使用效率与应用历史数据,数据后处理模块设计提供数据可视化功能与数据处理功能,以替代ADAMS/PostProcessor。数据后处理模块利用拆分数据的标准化存储与命名,基于层级归属关系自适应地生成树状索引表。利用多个索引表的配合,快速定位目标数据文件与识别硬点数据,由此加载目标硬点分量的数据,生成曲线。同时,这种方式统一了对历史仿真结果与当前仿真结果的检索,促进历史数据的应用。

3 系统测试与验证

3.1 测试模型

测试使用简化的整车模型,如图5所示。其采用麦弗逊前悬、扭力梁后悬结构,但省略了动力总成与外壳。轮胎类型采用215/50R17的Ftire( Flexible Ring Tire Model)模型。Ftire轮胎模型是由Michael Gipser于2000年提出的一种柔性环轮胎模型,具备完全非线性及高精度轮胎稳定特性,在辨识性与中高频范围内的动力学仿真具有较好的仿真精度[8][9]。

虚拟试验场采用50个常见路面工况开展批量仿真测试,如凸台路、坑洼路、卵石路、比利时路、减速带等。路面模型使用激光扫描数据生成的CRG格式高精度三维数字路面。如图6所示,展示了其中的凸台路模型。

3.2 系统交互界面

基于WinForm框架,实现该仿真自动化系统。系统主要分为自动化仿真交互界面与数据后处理交互界面,分别如图7、图8所示。自动化仿真交互界面用于快速交互设置整车模型与路况选择、实时显示仿真的任务进度。数据后处理交互界面用于数据可视化与数据对比分析等交互操作,其设计有三个索引表,借助“项目名一仿真轮次一零件名称一路面一模型参数”层级关系定位数据文件,依照“硬点名称一分量”定位数据,实现数据的查找与加载。

3.3 批量自动化测试

经测试,软件自动化仿真控制过程如图9所示,部分任務开始仿真后(黄色),调用多个window command processor与py-thon进程进行命令解析,然后驱动ADAMD/Car进行命令解析(avlew进程),最后使用ADAMS/Solver求解计算。而后续任务保持等待(灰色)。在仿真结束后,管理仿真且进行数据拆分,将每个路况的res仿真结果文件提取分化为多个零件对应多种数据文件。经过自动仿真后,路况的仿真结果自动拆分提取零件数据,其中以车身部件为例,共拆分624个数据文件,其中凸台路仿真拆分的rsp文件与tab文件如图10所示。

对比自动化批量仿真与人工操作,运行效率对比如表1所示。图表数据表明,使用仿真自动化方式,以50个路面工况的批量任务为例,仿真计算效率提升达65%,而数据提取效率提升超过95%,效率显著提升。此外,周期长的多路况仿真过程无需人工操作与任务管理,便于多种底盘配置方案的测试与调教,使得自动化仿真具有显著的应用意义。

3.4 数据可视化测试

车身与右前支柱的球铰连接点的载荷,在整车模型中定义为H1510硬点,fz表示该硬点的Z方向载荷分量。同时加载车身与右前支柱在连接位置的z方向分量载荷,数据曲线如图11所示。由图可看出两条曲线载荷大小相同,方向相反,验证了两部件在H1510硬点处连接。

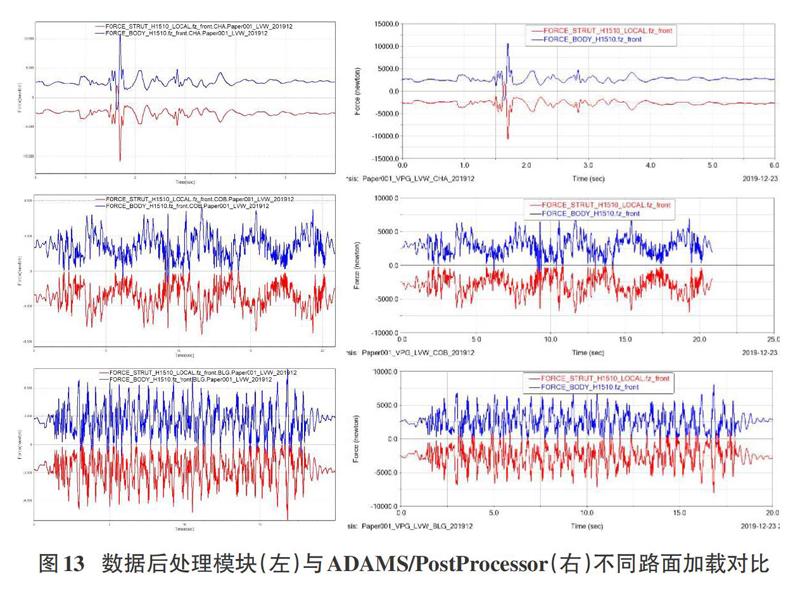

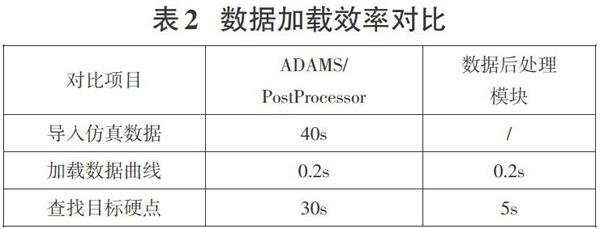

使用Adams/PostProcessor加载原始数据进行验证,数据来源于res结果文件,数据曲线如图12所示。对比不同路面的车身与右前支柱在H1510硬点Z方向载荷,由上至下分别是坑洼路、卵石路、比利时路,数据对比如图13所示。对比可知,数据后处理模块与PostProcessor加载的数据曲线形态完全一致,由此可验证,该系统能正确地进行数据拆分与数据加载。 最后,对比数据后处理模块与PostProcessor的数据加载效率,使用凸台路的仿真结果数据进行加载对比,其效率对比如表2所示。由表可知,利用数据后处理模块加载数据,无须导人res仿真结果,直接查找加载目标数据,对比历史结果或对比多个路面结果时,更不需要重复导人其仿真结果文件,实现数据的便捷查看,同时促进历史案例数据的利用。

4 结论

本文提出了一种基于ADAMS的虚拟试验场自动化仿真方法,解决了虚拟试验场存在的问题。并基于此开发了完整的自动化仿真系统,实现了虚拟试验场的自动化仿真、仿真结果快速处理与可视化,并利用批量仿真测试与凸台路的仿真数据对比测试。测试结果表明,虚拟试验场多路况仿真效率和道路载荷数据提取效率分别提升66%、96%,验证了该方法的有效性。

参考文献:

[1] Wenkui F,Ligang L,Jin S,et al.Dynamic Simulation Analy-sis of Pothole Event Based on vRLDA[R]. SAE Technical Pa-per, 2016.

[2] Schudt J A,Kodali R,Shah M. et al.Vircual road load dataacquisition in practice at general motors[R]. SAE TechnicalPaper, 2011.

[3] Hong H J,Strumpfer S D.Virtual road load data acquisitionfor twist axle rear suspension[R]. SAE Technical Paper, 2011.

[4] Tasci M,Tebbe J C,Davis J D,et al.Development of 3-DDigital Proving Ground Profiles for Use in Virtual Predictionof Vehicle System/Sub-System Loads[R]. SAE Technical Pa-per, 2011.

[5]谢强,陈思忠.汽车虚拟试验场(VPG)技术[J].北京汽车,2003(3):13-15.

[6]杨建森,李欣,王新宇.基于虚拟试验场的坑洼路动态载荷研究[J].重庆理工大学学报(自然科学),2019,33(7):21-27.

[7]王成,王效岳.虚拟样机技术及ADAMS[J].机械工程与自动化,2004(6):66-68,75.

[8]费瑞萍.FTire轮胎模型的仿真分析及试验研究[D].吉林大学,2011.

[9] You S S,Fricke D.Advances of virtual test-ing and hybrid simulation in automotive per-formance and durability evaluation[J]. SAEInternational Journal of Materials and Manu-facturing, 2011, 4(1): 98-110.

【通联编辑:梁书】

作者简介:杨志岱(1995-),男,广东茂名人,硕士研究生,主要研究方向:计算机仿真优化。