基于HyperWorks的除雪车车架有限元分析及优化

2020-05-21毛敬竞龚运息

毛敬竞,邓 耀,龚运息

(广西科技大学,广西 柳州 545000)

0 引 言

最近几年冬天,各地降雪量增加,给机场道路和人民出行带来了极大的困难,特别是对机场道路来说,往往一场降雪将会导致飞机延误起飞,甚至更严重会使得机场关闭。因此为了解决此“白色污染”所带来的自然问题,某汽车公司研发了某型号的除雪车。该除雪车前部带有推铲,中间带有滚刷,后部带有吹风机,当除雪车工作时前部推铲把大部分积雪推向一边,中部滚刷和尾部风机处理余下的积雪,从而起到清除道路积雪的作用。其中车架是除雪车重要的零部件,它是除雪车的“骨骼”,除雪车上大部分部件和总成都安装在车架上,依靠车架来固定位置,并且除雪车受到的各种内外载荷都作用在车架上,因此除雪车车架性能的好坏影响着除雪车的安全性和舒适性。由于本次研究的对象除雪车车架是公司最新研发或改进的结构,因而可能存在部分结构刚强度不足或者刚强度过剩的情况,所以对除雪车车架进行有限元分析是改善车架结构性能很重要的一步[1-2]。

1 车架有限模型的建立

1.1 建立除雪车车架三维模型

根据公司提供的除雪车车架二维数据,用UG软件绘制出三维模型,该除雪车车架由2条纵梁和2根横梁组成,各部件板件厚度在10~20 mm之间,纵梁与横梁之间由螺栓连接。绘制车架三维模型时应适当的简化,如一些对结构受力分析影响不大的螺栓装配孔和部分部件上的细小倒圆角,以及一些结构部件如尾端装饰灯等都应忽略去掉。

1.2 建立车架有限元模型

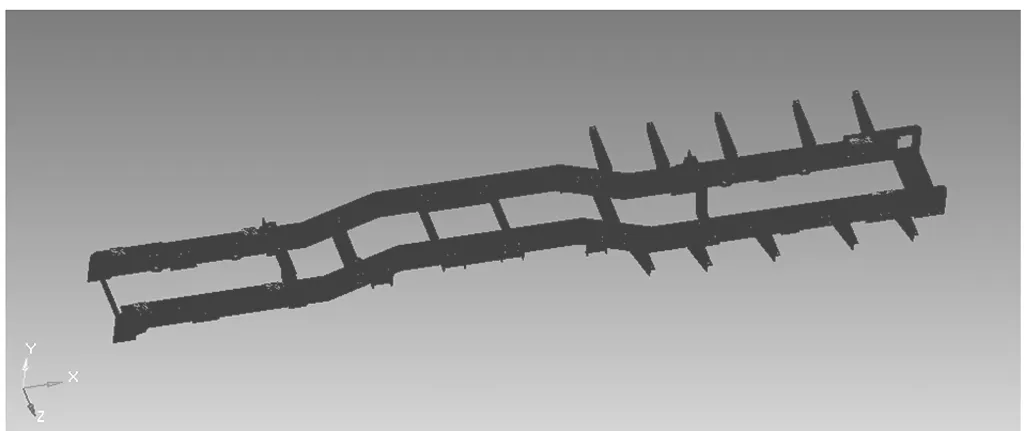

把用UG绘制好的车架三维模型导入到CAE软件HYPERMESH中,由于车架各部件是钣金结构,从而对模型抽取中面划分shell单元,网格单元尺寸选择10 mm,螺栓孔用washer处理,划分完网格单元后检查网格质量。由于纵梁、横梁和其它部件都是用螺栓连接的,因此选用刚性单元RB2单元来连接各部件,划分好的网格单元数量有177 933个,节点有184 703个,如图1所示。

图1 整车单元网格模型

根据公司提供的除雪车车架材料属性,如表1所列,赋予到网格单元中。

表1 除雪车车架材料属性

2 除雪车有限元分析

一般对汽车车架进行静力学分析都包括弯曲工况、扭转工况、转弯工况、紧急制动工况,其中弯曲工况和扭转工况是对除雪车车架影响较大的工况,所以本次研究车架静力分析仅选用弯曲工况和扭转工况[3-4]。

2.1 弯曲工况分析

2.1.1 车架边界条件的建立

(1) 除雪车正常工作行驶中速度是匀速的,在分析中按实际工况约束车架前后悬架支撑点的自由度,约束车架前轮的UX、UY、UZ自由度,约束后轮的UX、UY自由度[5]。

(2) 在载荷施加中,车架上主要承受驾驶室、发动机、推铲、滚刷、油箱、发动机舱、中端总成部分重量以及车架自身的重量,其中推铲推雪时传递给车架的作用力分解为FX=19 653 N、FY=5992 N、FZ=25480 N,具体各载荷部件质量如表2所列。

表2 车架载荷大小及分布

各部件载荷都以静力等效原则施加在车架实际位置,由于在做弯曲工况除雪车是运动过程,还需给各工况乘以一个相应的动载系数,根据经验值动载系数取1.5,除雪车车架按重力加速度9.8 m/s大小施加[6]。

2.1.2 弯曲工况分析结果

将已建好的车架有限元模型提交到OPTISTRUCT求解器中求解,计算结果如图2、3所示。

图2 车架应力云图

图3 车架位移云图

根据应力云图可知,车架最大的应力值大小为306.43 MPa,其位置处于左前轮悬架支撑处,主要原因是该位置周围安装一个发动机、驾驶室以及一个较大的推铲总成,且由于推雪阻力使车架受到推铲向左的载荷,从而在此处位置应力值最大。根据位移云图可知车架最大的位移值为9.86 mm,位置位于右横梁尾部的走台支撑板尖上,主要原因是走台支撑板太薄刚强度较弱且距离悬架支撑处较远导致的[7]。

由于横梁材料的屈服强度为700 MPa,最大的应力值306.43 MPa远小于这个值,所以车架在弯曲工况下是满足安全使用要求的。

2.2 扭转工况分析

2.2.1 车架边界条件的建立

对除雪车做扭转工况分析时,释放右后轮悬架支撑的自由度,其它位置自由度约束与弯曲工况相同。由于该除雪车是为机场跑道设计的,工作时不会发生扭转工况,只有在运输情况下才会发生车架扭转的情况,因而在对车架做扭转工况分析时,推铲作用在车架的载荷只有一个向下重力,其它载荷施加方式和大小与弯曲工况一致。

2.2.2 扭转工况分析结果

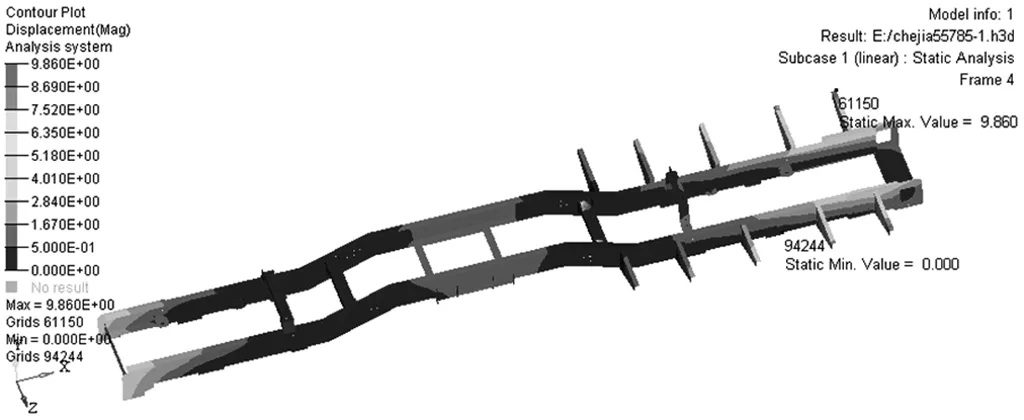

将已建好的车架有限元模型提交到OPTISTRUCT求解器中求解,计算结果如图4、5所示。

由应力云图分析可知,最大应力值为765.9 MPa,处于第二根横梁左下角与纵梁表面接触的位置,主要原因是纵梁所受载荷较大,缺乏右后轮支撑,右纵梁向下倾斜,使得横梁左下角与左纵梁发生接触碰撞产生应力集中,显然最大应力值大于材料的屈服强度700 MPa,车架在此工况下容易发生破坏,从而需要对车架进行相应的优化来提高车架的使用安全性[8]。

图4 车架应力云图

图5 车架位移云图

3 车架的优化结果对比

3.1 优化后的车架模型

根据前面扭转工况分析,发现车架在此工况下刚强度不足,因而对车架结构进行优化,在车架尾部增加一根圆形管辅助梁76 mm×10 mm,优化后的车架三维模型如图6所示。

图6 辅助梁安装位置

3.2 车架优化结果

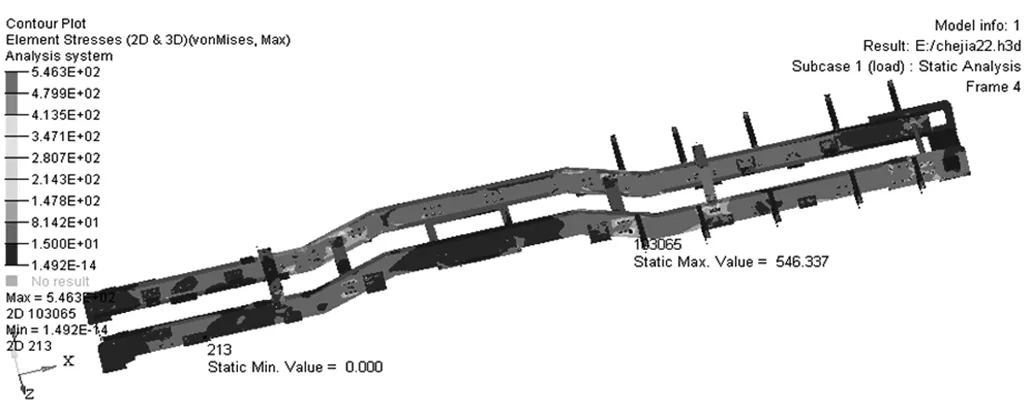

对优化后的车架重新建立有限元模型,进行扭转工况计算,计算结果如图7、8、表3所列。

图7 优化后车架应力云图

图8 优化后车架位移云图

工况类型优化前优化后变化量扭转工况最大应力值(MPa)最大位移量(mm)765.9102.3546.372.5-219.6-29.8

根据应力云图可得,优化后的车架最大应力值降为546.3 MPa,小于材料屈服强度700 MPa,安全系数n>1,除雪车车架在此工况下满足安全使用要求。

4 结 语

对新研发的除雪车车架进行弯曲工况和扭转工况分析,分析结果得出车架在扭转工况下不能满足使用的安全要求,从而在车架相应位置增加一根圆形管辅助梁,增加了车架的刚强度,对优化后的车架重新计算分析得出,优化后的车架在扭转工况下满足使用要求,这对除雪车车架研究人员有着重要的实际参考意义。