熔丝加工成型薄板的动力学特性及响应

2020-05-21姜世杰孙明宇董天阔陈丕峰

姜世杰, 孙明宇, 董天阔, 陈丕峰

(东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

熔丝加工成型(fused filament fabrication,FFF)技术广泛应用于快速成型制造和特定产品加工,能生产任意复杂几何形状的设计结构[1].其工作原理是利用驱动齿轮将丝状原材料输送到热熔喷嘴中,根据计算机辅助设计出的轮廓,喷嘴将熔融状态的材料挤出,逐层累加堆积,并与之前挤出的材料凝固粘结,形成最终的零件[2-3].然而,由于诸如孔之类以及逐层累加堆积引起的无层间压力等缺陷,FFF生产的工件的机械性能还远不如传统加工工件,减缓了FFF技术的发展速度.

目前,FFF技术被广泛应用到航空航天、汽车船舶和医疗卫生等实际工作领域中,随着工作环境越来越严苛,尤其是在动态循环载荷的作用下,亟需对制品进行更为实际的动力学分析以准确判定和预测FFF零件的稳定性和可靠性.Arivazhagan等[4]利用DMA 2980设备对FFF样件进行了0~100 Hz频率范围内的动力学特性参数的扫频试验,结果表明储能模量随温度的升高而增加,黏度随温度的升高而降低.Mohamed等[5-6]采用相似的方法研究了纤维角度、打印间隙等FFF工艺参数对动态弹性模量的影响,结果表明动态弹性模量随着光栅角、打印间隙、路径宽度及打印方向等参数的增加而减小;且通过实验验证了最佳处理参数.然而,以上研究都是基于实验测试开展的,缺乏理论依据;尽管实验是在循环振动载荷条件下进行的,但是研究中只考虑了杨氏模量、储能模量等参数的变化情况,未超出材料力学特性的研究范畴.鲜有学者针对FFF工件进行固有特性(固有频率和模态振型)、振动响应等动力学方面的研究.

本研究针对FFF薄板结构的动力学特性及振动响应建立了理论模型,以深入了解FFF薄板尤其在动态载荷作用下的稳定性和可靠性,为改善FFF产品的动力学性能提供理论基础.因此,研究FFF薄板的固有特性和振动响应有着重要的理论价值和实际意义[7].

截至目前,研究人员在不同结构薄板的固有特性和振动响应方面进行了大量的研究与论证.Mochida等[8]利用叠加法和有限差分法计算了自由矩形薄板的固有频率.其中,叠加法给出了上限结果,有限差分法给出了下限结果.Ramu等[9]基于基尔霍夫理论,使用有限元法计算了简支矩形薄板的刚度矩阵和质量矩阵,通过研究这些矩阵的特征值问题确定了薄板的固有频率.研究结果表明,该方法可以成功应用于任何矩形薄板结构的自由振动分析.Zhong等[10]利用有限积分方法推导了矩形悬臂薄板的固有频率和模态振型.该方法具有计算简便、速度快、精度高等特点,为得到薄板准确的固有特性结果提供了高效、便捷的方法.Lin等[11]利用双余弦积分变换解析方法研究了自由边界条件下加筋板的振动特性,理论分析了加筋板的自由和受迫振动响应.

由于FFF成型过程的特殊性,其成型薄板具有多层、工艺参数复杂、高度各向异性等结构特点,使得相应的固有特性及振动响应研究变得十分复杂.为此,本文首次开展了悬臂边界条件下FFF薄板的固有特性及振动响应研究,研究成果可以为改善FFF产品动力学性能提供理论基础和技术支持.

1 FFF薄板动力学特性及响应分析

1.1 固有特性理论分析

本文所研究的FFF薄板由多层聚乳酸(PLA)纤维材料组成,具有明显的正交各向异性特征,图1为矩形板的几何模型,其长度Lg为150 mm,宽度Wd为50 mm,总厚度h为2.4 mm(每层的厚度为挤出长丝的挤出宽度).以板的中心平面为xoy平面,建立三维坐标系(o-xyz),长度、宽度和厚度方向由x,y和z表示.

基于经典层合板理论[12],可将FFF薄板的位移场写为

(1)

式中:u,v,w代表板内任意一点的位移;u0,v0,w0代表板中面位移;t表示时间.

假设悬臂边界条件下的FFF薄板x方向的弹性模量为E1,y方向的弹性模量为E2,xoy平面内的剪切弹性模量为G12,x方向与y方向上的泊松比为ν12,ν21.基于经典层合板理论:只需考虑薄板的横向振动,即中面位移u0和v0可忽略不计,正应变εz和剪应变γyz,γxz都为0,亦即εz=γyz=γxz=0,FFF薄板内任意一点的应变可以表示为

(2)

FFF薄板中面弯曲挠曲率和扭曲率可表示为

(3)

因此,FFF薄板内任意一点的应变也可写为

εx=zκx,εy=zκy,γxy=zκxy.

(4)

由于本文讨论的FFF薄板具有明显的正交各向异性特征,则主轴方向的应力-应变关系可写为

(5)

其中,

(6)

当主轴方向与所设平面的坐标系之间有夹角θ时,考虑FFF薄板的分层特点,可得第k层板在坐标系下的应力-应变关系:

(7)

其中,

(8)

式中:k表示FFF薄板的第k层;θk表示薄板第k层的纤维方向与所设平面坐标系下x方向的夹角.

FFF薄板所受弯矩和扭矩为

(9)

式中,

(10)

FFF薄板振动的动能可以表示为

(11)

式中:A为FFF薄板的表面积;ρ为薄板的密度;h为薄板的厚度.

FFF薄板弯曲储存的应变能表示为

(12)

基于正交多项式法获得FFF薄板振动的振型函数:

(13)

式中:cmn是待定参数;Pi(ξ)(i=1,…,M)和Pj(η)(j=1,…,N)为一系列的正交多项式.

(14)

式中Bk和Ck为系数函数,其表达式分别为

(15)

式中,w(ζ)是权函数,通常取w(ζ)=1.而P1(x)和P1(y)是满足固支、简支、自由等边界条件的多项式函数,且

(16)

将式(13)代入动能公式(11)和应变能公式(12)中,可以得到用待定参数cij表示的最大动能Ekmax和最大应变能Ukmax分别为

(17)

(18)

然后将能量函数L表示成

L=Ekmax-Ukmax.

(19)

求解FFF薄板的固有特性问题,根据最小势能原理,待定参数cmn应使总能量函数L为极值,即有

(20)

将式(19)代入式(20)中,可以得到特征值问题:

(K-ω2M)a=0.

(21)

式中:K和M分别为FFF薄板的刚度矩阵和质量矩阵;a=[c11,c12,…,cmn].

K和M中的元素是所有待定参数cmn的系数,为保证式(21)有解,则系数矩阵行列式为0,即

det(K-ω2M)=0.

(22)

由式(22)即可求得其各阶模态的固有频率值.然后,将计算获得各阶特征向量a以及所建立的薄板模型的各个节点坐标带回振型函数W(ξ,η)中,即可获得FFF薄板的各阶模态振型.

1.2 振动响应理论分析

向薄板输入垂直于中面的外部激励,其表达式为

f(t)=Asin(ωt+φ).

(23)

根据1.1节所述,基于正交多项式法表示振型函数,采用Ritz法可以求解获得FFF薄板的最大动能Ekmax和应变能Ukmax的表达式(17)和式(18),并且可以获得等效黏性阻尼做功最大值Wcmax为

Wcmax=c∬AW2dA.

(24)

式中,c为黏性阻尼系数.

然后,定义拉格朗日能量函数L的表达式为

L=Ekmax+Wcmax-Ukmax.

(25)

通过待定参数cmn应使总能量函数L为极值,即

(26)

即可获得FFF薄板的频域振动方程

(K+iωC-ω2M)a=f(t).

(27)

式(27)给出了外部激励下FFF薄板振动响应的求解表达式,由此可以预测FFF薄板任意一点的振动响应.

1.3 实验研究

为验证上述模型的正确性,搭建了如图2所示的测试系统,并以PLA材料FFF薄板为研究对象,对其固有特性和振动响应等动力学参数进行实验研究.测试系统主要包括模态力锤、数据采集卡和加速度传感器等设备.其中,加速度传感器质量为0.6 g,可忽略其对实验的误差.FFF薄板样件整体长、宽、厚度尺寸分别为150 mm×50 mm×2.4 mm,x方向的弹性模量E1=3 500 MPa,切变模量G12=1 287 MPa,y方向的弹性模量E2=3 400 MPa,泊松比ν12=0.36,密度ρ=1 252 kg/m3,该类型FFF薄板共有6层,每层具有相同的厚度.

实验过程中,首先利用夹具固定保持FFF薄板样件的悬臂状态,薄板被夹持长度为20 mm,激励点位于夹持位置上方约10 mm,加速度传感器固定在薄板样件顶部和中部,该处的振动响应较大,以获取准确的测试结果.然后,通过力锤将脉冲激励施加到样件上,并且由加速度传感器测试由脉冲激励引起的薄板的动态响应,并通过数据采集卡实时收集激励信号和响应信号,确定薄板的频响函数(FRF).再次,采用单点拾振法完成对样件的参数识别,即将加速度传感器固定在振动较大的测量点处,分别对其余各测点进行激励,获得薄板的模态振型.最后,针对频响函数曲线进行分析和计算,以获取FFF薄板动力学特性和振动响应等参数的测试结果.每个样件选择2个测点,针对每个测点,进行10组实验,以保证测试结果的准确性.

2 结果分析

本节对比分析了FFF薄板的动力学特性及响应等参数的理论与测试结果,以验证所提出的动力学模型的正确性.

2.1 固有特性对比

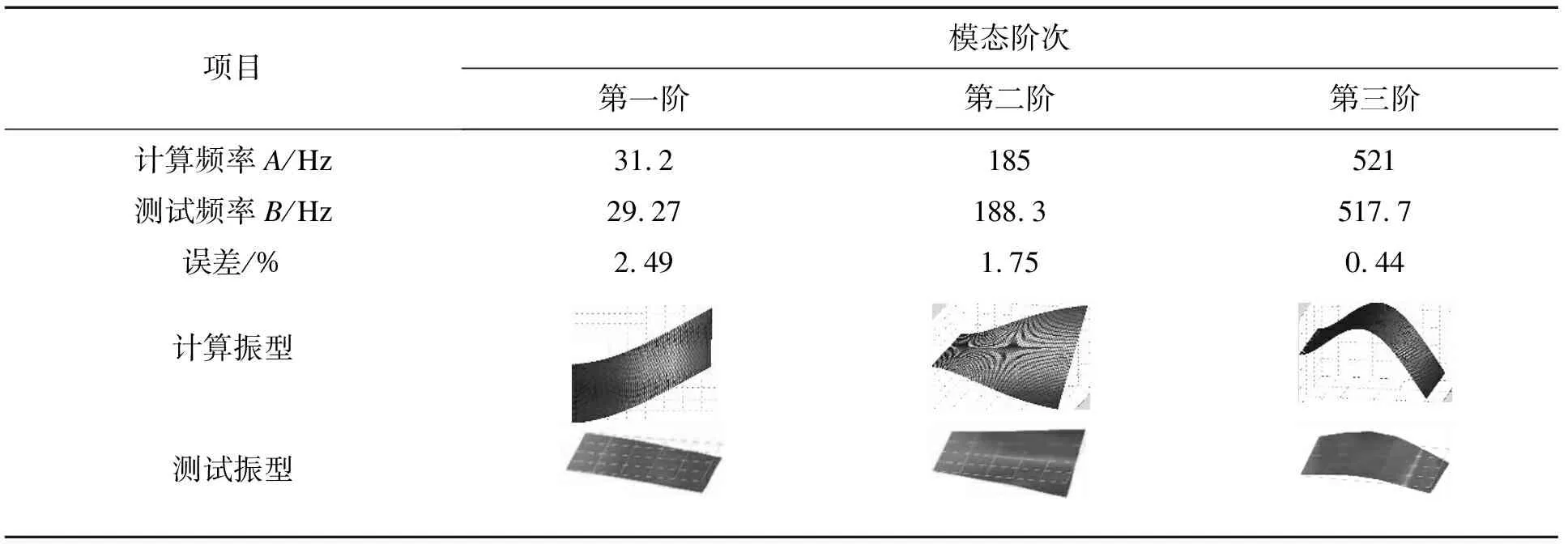

根据1.1和1.3节的内容,以悬臂边界条件下的FFF薄板为研究对象,其固有特性的对比结果如表1所示.通过对比验证可知,基于正交多项式法的FFF 3D打印薄板计算振型和测试结果一致,其中一阶振型为一阶弯曲振动,二阶振型为一阶扭转振动,三阶振型为二阶弯曲振动.固有频率的计算结果与实验结果吻合度较好,前三阶数值分别为31.2,185,521 Hz和29.27,188.3,517.7 Hz,误差随着阶次的增加而减小,范围仅为0.44%~2.49%.上述分析可知,利用本文所建立的理论模型可以准确地分析和预测出FFF 3D打印薄板的固有特性参数,即固有频率和模态振型,验证了理论模型的正确性.

表1 FFF 3D打印薄板前3阶固有特性的理论和实验结果

2.2 振动响应对比

基于1.2和1.3节,确定FFF薄板振动响应的理论与实验结果如图3所示.第一、三阶的振动响应理论值为0.382 6和0.045 4 mm,实验结果分别为0.3534和0.0410mm,最大误差仅为13.17%.由此可知,本文所建立的动力学模型能够准确预测FFF薄板的振动响应结果.

2.3 阻尼比对比

利用半功率带宽法分析FFF薄板的振动响应曲线,分别获得了阻尼比的理论与实验结果,如图4所示.由图可知,阻尼比的理论与实验结果趋势基本一致,其中第一阶阻尼比的理论与实验结果分别为0.01025和0.01376,误差为25.4%;第二阶分别为0.027 35和0.025 24,误差为8.36%;第三阶为0.039 24和0.034 83,误差为12.66%,可见,FFF薄板的阻尼比的理论与实验结果吻合较好,进一步验证了动力学模型的正确性.

综上可知,利用本文所提出的计算方法可有效计算悬臂边界条件下FFF 3D打印薄板的固有频率、模态振型、振动响应及阻尼比等动力学参数,为改善FFF产品的质量提供了理论基础.但是仍有必要分析上述误差产生的原因,其中实验误差客观存在,例如测试时的边界条件、仪器灵敏度、实验方法等造成的影响;理论建模误差包括在建模过程中未考虑纤维不规则、粘合缺陷和残余应力等的影响.

3 结 论

1) 基于经典层合板理论对悬臂条件下FFF薄板进行了建模,分析和验证了FFF薄板的固有特性和振动响应.

2) 总结了利用Matlab求解FFF薄板固有特性和振动响应的步骤.包括输入薄板各项参数、基于正交多项式法表示振型函数、通过Ritz法求解固有频率以及通过频域振动方程求解振动响应等步骤.

3) 以PLA纤维FFF薄板为研究对象,将固有特性和动态响应的理论计算结果与实验测试结果进行了对比,固有频率计算结果与实验结果的误差在0.44%~2.49%之间,且前3阶模态振型也完全一致,动态响应计算结果与实验结果的误差在8.35%~13.17%之间,模态阻尼比趋势吻合度较好,处于误差允许的范围内,进而验证了动力学模型的正确性.

4) 本研究虽然选用PLA材料的FFF薄板来验证理论模型,但基于相同机理,所得到的解析公式适用于任何材料的FFF薄板结构的动态特性参数研究.