单一还原剂氨基羟基脲净化PUREX流程铀纯化循环中的钌

2020-05-20肖松涛叶国安丛海峰欧阳应根刘协春王玲钰

肖松涛,叶国安,丛海峰,欧阳应根,刘协春,兰 天,王玲钰

中国原子能科学研究院 放射化学研究所,北京 102413

对核电产生的乏燃料采取闭式燃料循环战略,不仅可以实现铀、钚、镎等资源的充分利用,满足核材料再利用的要求,而且可以有效处理和回收核废物,满足核安全和环境安全需求[1]。PUREX流程是国内外后处理厂普遍采用的水法后处理流程,包括了铀钚共去污分离循环、铀纯化循环和钚纯化循环三个萃取过程[2]。其中,铀纯化循环的目的是为了进一步去除初级铀产品液中的微量钌、镎、钚以及锆等放射性核素[3],通常采用一个或者两个萃取循环来达到铀纯化的目的。铀纯化循环可采用浓流程和稀流程两种方式。浓流程是将获得的初级铀产品液进行蒸发浓缩后,利用萃取过程中的高铀饱和度对裂片元素钌等进行净化。稀流程是对获得的初步铀产品进行预处理,利用预处理过程中的高温、低酸和还原氛围的条件,使钌化合物改变化学形态,再进行萃取,达到对钌的净化目的[4]。

钌(Ru)是乏燃料的裂变产物之一,属于高产额裂变产物。随着核动力堆燃耗不断加深,乏燃料中裂片元素钌的含量随着燃料燃耗的增加呈指数关系。对于丰度为3.25%235U的UO2核燃料元件,燃耗为33 GWd/t时,冷却3年后Ru的含量约为2 200 g/t[2]。同时,由于Ru在硝酸溶液中的化学形态和行为十分复杂,故在PUREX流程中Ru贯穿了整个流程,其在PUREX流程中的行为和走向一直是一个重要的问题。

国内外核科学工作者对钌的化学形态及其在PUREX流程中的行为进行了广泛的研究。Bottomley等[5]认为在核燃料的后处理流程中,溶液中钌存在的状态大致可分为四类:(1) 亚硝酰钌硝酸基配合物;(2) 亚硝酸钌亚硝酸基配合物;(3) 非配位的阳离子状态的钌,如[RuNO(OH)]2+;(4) Ru4+和以氧桥形式存在的钌,如[RuORu]4+。Joon等[6]通过磷酸三丁酯(TBP)萃取色层法对亚硝酰钌进行了研究,认为易萃取组分与m(NO2)+n(NO3)有关,当m+n=3时为易萃取组分,并验证了RuNO(NO2)(NO3)2(H2O)2和RuNO(NO2)2(NO3)(H2O)2是易萃取组分。黄浩新等[7]对Joon的易萃取组分理论进行了验证,认为在硝酸介质中亚硝酰钌主要存在5种形态,分别为:RuNO(NO2)2(NO3)(H2O)2、RuNO-(NO2)(NO3)2(H2O)2、[RuNO(NO2)2(H2O)3]+、[RuNO(NO2)(NO3)(H2O)3]+和[RuNO(NO2)-(H2O)4]2+,并进行了萃取分配研究,认为裂变产物钌形成RuNO的硝酸根和亚硝酸根络合物,其中易被TBP萃取的组分是三硝酸根络合物和四硝酸根络合物。Siczek等[8]对硝酸-TBP-煤油体系中亚硝酰钌化合物的形态和化学行为做了综述,认为其形态主要和硝酸浓度有关,并且随着溶液中硝酸浓度的增加,易萃取组分明显减少。

由于RuNO(NO2)m(NO3)n(H2O)x配合物的化学行为比较复杂,在研究中发现放射性钌的净化系数随着TBP使用循环次数的增加而迅速下降。为了改善铀纯化循环中钌的净化,通常认为必须采取有效手段改变来自共去污循环的初级铀产品液中钌的化学形态。目前已研究过的铀纯化循环预处理还原试剂有肼[9]、单甲基肼[10]、羟胺[11]、U(Ⅳ)[12]、乙异羟肟酸[13]等,通过改变钌的价态,使其转化为不易萃取的化学形态。也有人研究了络合剂在铀纯化循环中的净化效果,如巴比妥酸、硫脲、低碳异羟肟酸等[14-16],使钌化合物与络合剂形成络合物,通过降低TBP对钌的萃取能力而达到提高净化效果的目的。其中肼在后处理厂中被广泛应用,但其被氧化后会形成易爆的叠氮酸,给应用带来了不稳定因素。而采用加入络合剂的方法虽然能够有效阻止TBP对Ru的萃取,但会向体系引入难以被去除的物质,会对后续工艺过程产生严重影响。

氨基羟基脲(HSC)是中国原子能科学研究院自行开发的无盐有机还原剂,其既有有机还原剂的共性,又具有自己独有优点,其在PUREX流程的铀钚分离和钚净化浓缩循环中均取得了良好的效果[17],如果在PUREX流程的铀纯化循环预处理工艺中也采用同一试剂,会对降低PUREX流程的运行成本和废物的处理处置成本有重要意义。本工作拟使用氨基羟基脲代替肼作为铀纯化循环的预处理还原剂,研究预处理时间、预处理还原剂浓度、预处理酸度、预处理温度对钌分配比的影响,并通过台架试验对铀纯化循环中Ru的净化进行实验验证。

1 实验部分

1.1 试剂与仪器

氨基羟基脲、N,N-二甲基羟胺,纯度大于99%,自制;单甲基肼,纯度大于99%,中国飞航技术研究院;羟胺、水合肼、硝酸和硝酸钠,分析纯,北京化学试剂公司。

SL6000LL液闪仪,美国Bechman;DC-1020型低温恒温水浴槽,宁波新芝生物科技公司;PHS-3C型酸度计,上海雷磁仪器厂;混合澄清槽,加工定制;Elan9000/DRCII/DRC-e电感耦合等离子体质谱仪(ICP-MS),珀金埃尔默仪器(上海)有限公司;L 边密度计,自制;Alpha Ensemble型钝化离子注入平面硅(PIPS)α能谱仪测量系统,美国ORTEC公司。

1.2 实验方法

单级反萃取实验:单级反萃取实验在离心萃取管中进行,将配制好的有机相料液和还原反萃液在恒温水浴槽中恒温0.5 h后,按设计的相比加入萃取管中,在设定温度下,振荡至预定时间,快速离心分相,澄清后分别取有机相、水相样品并测定各组分含量。

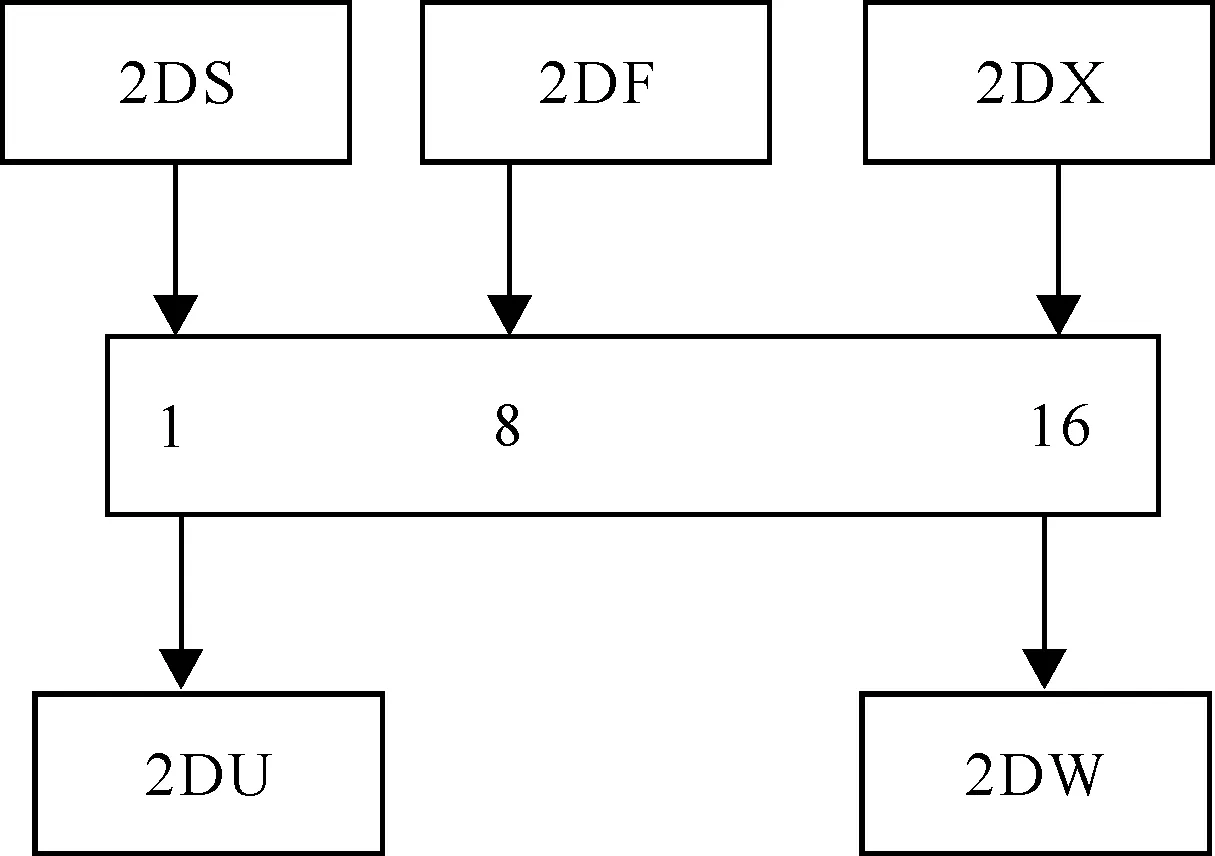

多级逆流反萃取实验流程图示于图1,模拟PUREX流程2D槽钚还原反萃工艺。具体工艺参数见2.2节。

图1 PUREX流程2D工艺示意图

1.3 分析方法

铀浓度的分析:部分铀样品采用L边密度计分析,部分样品采用ICP-MS分析。

Ru浓度的测定:采用ICP-MS分析。

HNO3浓度的分析:水相样品中HNO3浓度采用饱和草酸铵络合铀钚,用标准NaOH进行pH滴定;有机相样品中HNO3先用去离子水反萃入水相,再以与水相相同方法测定。

2 结果与讨论

2.1 预处理对Ru萃取率的影响

进行了Ru的预处理后单级萃取性能研究,考察预处理时间、酸度、HSC浓度、温度等对钌萃取率的影响。

2.1.1预处理时间对Ru萃取率的影响 在预处理温度(θ)为80 ℃、ρ0(Ru)=1.0 mg/L、c0(HNO3)=0.20 mol/L、c0(HSC)=0.20 mol/L条件下,预处理时间(t)分别为20、40、60、90、120、180、240、300 min,然后取1 mL预处理后的料液,冰浴,室温下加入0.9 mL 4.0 mol/L的HNO3,加入1.9 mL 30%(体积分数,下同)TBP/煤油,萃取20 min后,测定Ru的萃取率,结果示于图2。由图2可知:以30%TBP/煤油萃取预处理后的含Ru的硝酸溶液时,由于购买的钌化合物形态原因,使Ru的分配比较低,但随着还原预处理时间的增加其萃取率进一步降低。结果表明:与未经过预处理的Ru硝酸溶液相比,实验所采用的预处理方法能明显改变钌的化学形态;随着预处理时间的增加,Ru转化为不易被萃取形态,该条件下半转化时间约为40 min。

θ=80 ℃,ρ0(Ru)=1.0 mg/L,c0(HNO3)=0.2 mol/L,c0(HSC)=0.2 mol/L,萃取20 min,萃取温度25 ℃

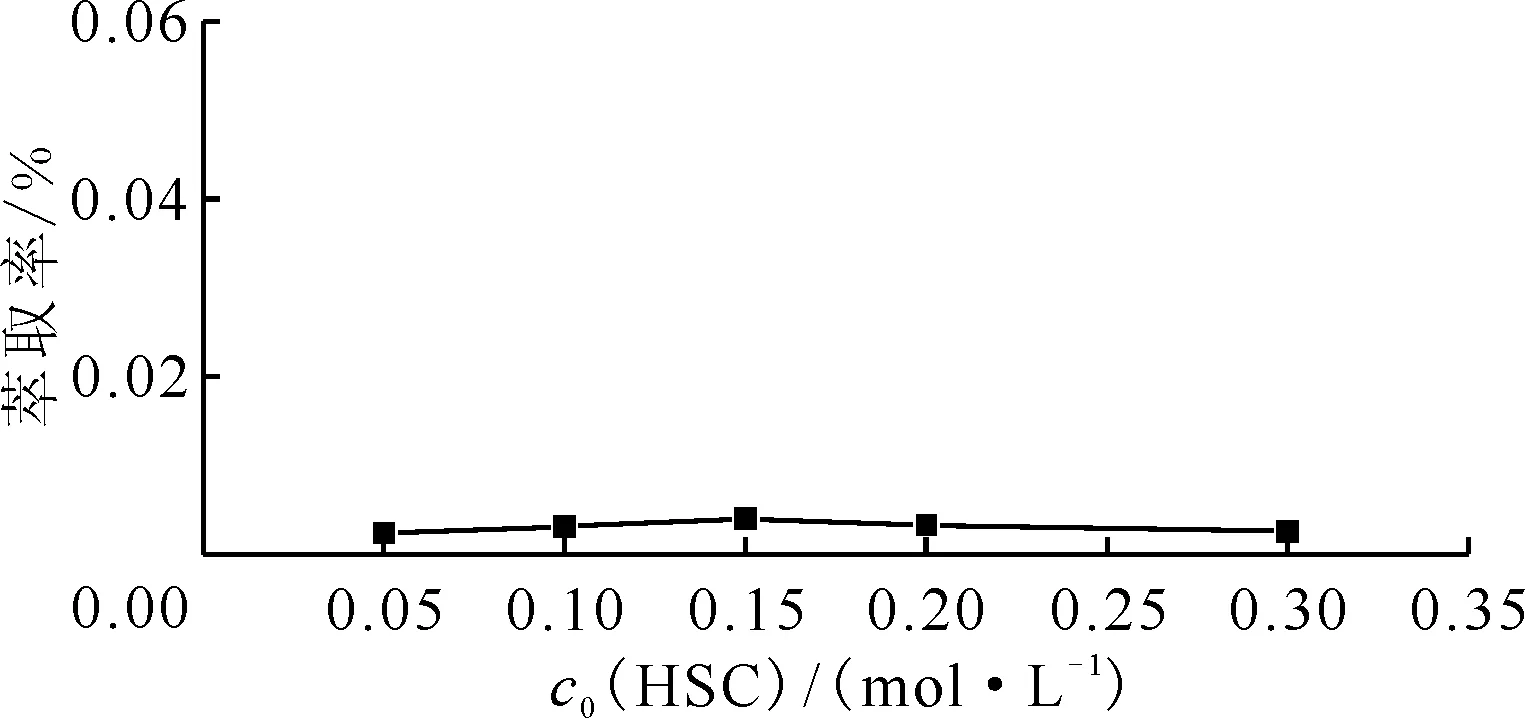

2.1.2预处理溶液中HSC浓度对Ru萃取率的影响 在预处理温度为80 ℃、ρ0(Ru)=1.0 mg/L、c0(HNO3)=0.20 mol/L、c0(HSC)分别为0.05、0.10、0.15、0.20、0.30 mol/L下,预处理时间为300 min,然后取1 mL预处理后的料液,冰浴,室温条件下加入0.9 mL 4.0 mol/L的HNO3,加入1.9 mL 30% TBP/煤油,在25 ℃时萃取20 min后,测定Ru的萃取率,结果示于图3。由图3可知:以30%TBP/煤油萃取预处理后的含Ru的硝酸溶液时,Ru的萃取率基本恒定,可认为随着预处理过程中还原剂浓度的增加,Ru形态转化率基本没有提升,这是因为钌浓度是微量,还原剂与钌摩尔浓度比为5 000倍以上。

2.1.3预处理溶液中酸度对Ru萃取率的影响

θ=80 ℃,预处理时间300 min,ρ0(Ru)=1.0 mg/L,c0(HNO3)=0.20 mol/L,萃取20 min,萃取温度25 ℃

θ=80 ℃,预处理时间300 min,ρ0(Ru)=1.0 mg/L,c0(HSC)=0.20 mol/L,萃取20 min,萃取温度25 ℃

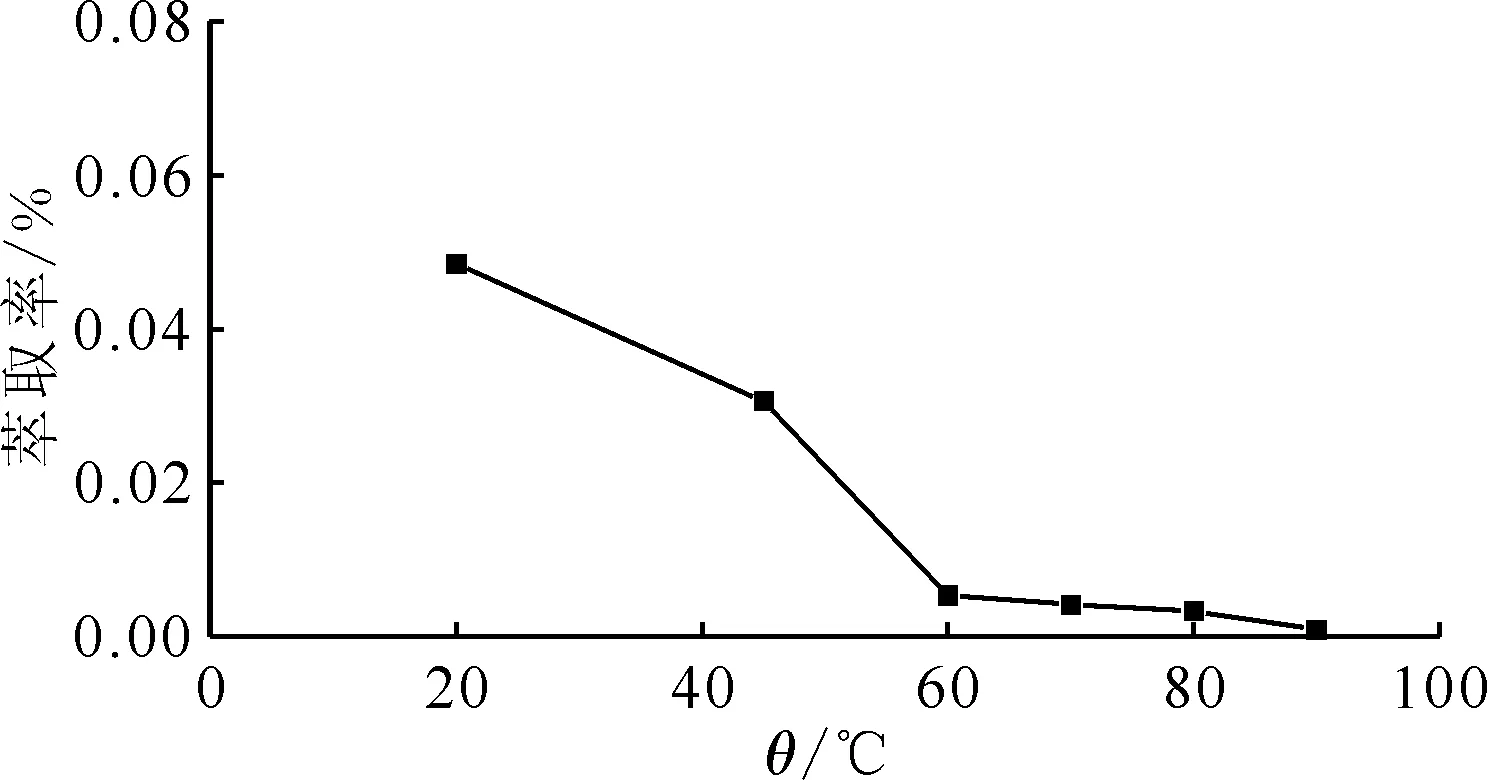

2.1.4预处理温度对Ru萃取率的影响ρ0(Ru)=1.0 mg/L、c0(HSC)=0.20 mol/L、c0(HNO3)=0.20 mol/L,在预处理温度(θ)分别为20、45、60、70、80、90 ℃下,预处理时间为300 min,然后取1 mL预处理后的料液,室温条件下加入0.9 mL 4.00 mol/L的HNO3,加入1.9 mL 30%TBP/煤油,在25 ℃时萃取20 min后,测定Ru的萃取率,结果示于图5。由图5可知:以30%TBP/煤油萃取预处理后的含Ru的硝酸溶液时,随着温度的增加Ru萃取率有较大下降;温度小于60 ℃时,随着温度的升高,钌萃取率降低幅度较大,达到60 ℃以上时,钌易萃取形态化合物含量降低幅度趋缓,这表明预处理过程中,温度对钌化合物形态转换具有较大影响。

预处理时间300 min,ρ0(Ru)=1.0 mg/L,c0(HSC)=0.20 mol/L,c0(HNO3)=0.20 mol/L,萃取20 min,萃取温度25 ℃

2.2 台架温试验

为了解铀纯化循环中HSC对Ru净化的影响,进行了含铀的钌净化多级逆流萃取试验。在经过U/Pu分离工艺后,铀纯化循环中Ru浓度较低。预处理料液ρ0(U)=67.2 g/L、ρ0(Ru)=1.23 mg/L、c0(HSC)=0.20 mol/L、c0(HNO3)=0.20 mol/L, 80 ℃下,预处理时间为180 min,然后冷却至室温,调酸至2.0 mol/L作为铀纯化循环料液。萃取台架试验温度为室温,约25 ℃,设备采用混合室体积5 mL、澄清室体积为12.5 mL的混合澄清槽,料液在混合室停留时间为1 min,8级萃取,8级洗涤,混合澄清槽内有机相(o)与水相(a)相比约为1.5∶1,2DF为ρ0(U)=55 g/L、c0(HNO3)=2.0 mol/L、ρ0(Ru)=1.0 mg/L的水溶液,2DX为30%TBP/煤油,2DS为c0(HNO3)=1.0 mol/L的水溶液,流比2DF∶2DX∶2DS=1∶0.7∶0.16。试验时,先以不含铀料液进行充槽2 h,然后加入含铀料液,运行3.0 h后,每0.5 h取一个瞬时样品(样品编号为1—6),运行6.0 h后,停槽,采用负压设备抽取各级样,分析。2DW和2DU瞬时样品中铀和酸的浓度分析表明,运行4.0 h后,铀酸分布已达到平衡。平衡后各级铀、酸浓度分布示于图6。在实验中铀的回收率大于99.9%,对铀的物料衡算为99.9%,对酸的物料衡算为97.5%。根据图6以及铀回收率和铀酸物料衡算,表明实验过程运行良好,实验结果可靠。

■——有机相,●——水相

2DW和2DU瞬时样品中Ru浓度分布列入表1,其各级浓度分布示于图7。Ru的物料衡算为103.3%。

表1 平衡后2DW 和 2DU Ru瞬时样品浓度分布

■——水相,●——有机相

根据实验数据可计算出:Ru的净化系数DF(Ru)=1 455。后处理厂铀纯化循环钌净化系数要求在100以上,具体要求与乏燃料燃耗及处理工艺有关。本实验结果表明:经过预处理,铀纯化循环中Ru的净化系数可以达到一个较理想的数值。需要强调的是:在强辐照的核燃料溶液中,Ru的实际状态可能会更加复杂,与模拟可能会有一定差别,需要做进一步的研究。

3 结 论

(1) 氨基羟基脲可以改变铀纯化循环预处理工艺中的钌形态,从而降低30%TBP/煤油对其的萃取性能,提高铀纯化循环中钌的净化系数,满足工艺要求。

(2) 氨基羟基脲可提高铀纯化循环中钌的净化系数。由于氨基羟基脲在铀钚分离工艺和钚净化浓缩循环反萃工艺中具有良好的应用前景,其在铀纯化循环预处理工艺中的应用可以使整个PUREX流程所用还原性试剂统一,会对降低整个流程的运行成本及废物的处理处置成本具有重要意义。