国产引进型300 MW汽轮发电机组汽机优化工作和高中压缸改造的可行性分析

2020-05-19

(黑龙江辰能新能源开发股份有限责任公司,哈尔滨 150090)

0 引 言

我国于1990年前后引进美国西屋公司技术生产300 MW汽轮发电机组,某公司前期投产的机组均发现其经济性与设计值差距较大,特别是高压缸效率明显偏低,平均比设计值偏低7.5%左右。要解决这一重大高能耗问题,首先要分析清楚机组的经济指标与设计值偏差的原因;其次是要确定切实可行的处理办法。这不仅是国家能源政策决策部门重点关心的问题,在同行业交流中议论较多的问题,也是公司领导比较关心的问题。

某公司对这一国内同类型机组存在的重大问题列为工作重点之一,进行了长期的分析、试验、研究,做了大量的工作。通过组织实施《高压缸排汽温度高原因分析》科技项目、《#1机组热力系统优化》、《#2机组热力系统优化》二个技改项目和《汽轮机高中压缸改造的可行性评估》科技项目,大幅度提高了机组的经济性,使公司二台机组的经济指标处于国内领先水平。对汽轮机高中压缸改造的可行性进行科学的评估,得出重要结论,使这一研究成果也处于国内领先水平。

1 #1、#2汽轮机优化工作概况和经济效益分析

1.1 #1、#2汽轮机优化工作概况

(1)提高机组安全性的措施有:在汽轮机高中压缸新增温度测点5点;在高中压缸夹层下半部增加阻汽片;原强迫冷却空气到中压缸冷却蒸汽管改到#3抽。#1机取消了取消外置式疏水扩容器;

(2)汽机本体优化措施项有:高压平衡汽封、高压排汽平衡汽封、中压平衡汽封、高压轴封内挡、中压轴封内挡共12道汽封改为布莱登汽封;减小高压调节级径向叶顶和叶根汽封间隙;减小高压喷嘴组之间的膨胀间隙;取消中压缸冷却蒸汽管。#1机取消了中压外缸中部疏水手动阀、中压缸排汽端疏水手动阀、高中压平衡管手动疏水阀等。

(3)简化和取消多余的热力系统:取消主汽到轴封调节阀旁路阀、高排通风管阀、炉5%旁路至凝汽器管阀、冷再供轴封系统和辅汽供轴封门后电动总阀。#1机取消了#1、#2高压导管放汽阀。

(4)合并富裕的疏水系统:高排逆止门后机炉侧疏水、冷再至小机疏水3路合并。#1机将#1、#2高压主汽门前疏水合并; 二根高压导管疏水合并;#1、#2中压主汽门前气动疏水阀合并;#1、#2中压导汽管疏水2点合并。

(5)改进不合理的热力系统:各主汽门、调门门杆1挡漏汽由到冷再改接到同侧的中压主汽门前;#4抽汽到除氧器进汽电动阀前疏水与#4抽电动门后疏水合并;轴封溢流调节阀更换增大通径,增加一路管道接至#7低加汽侧;取消辅汽疏扩。#1机:高中压平衡管的疏水管接到#4抽逆止门前抽汽管上;增加轴封供汽疏水母管,原轴封9处疏水直接进疏水母管,并加自动疏水器旁路。#2机:将轴封溢流调节阀移位;主汽到轴封调节阀后疏水增加自动疏水器旁路及其前后隔离阀;轴封供汽联箱减温水后疏水电动疏水阀加装自动疏水器旁路及其前后隔离阀;辅汽供轴封主、旁路阀前后增加自动疏水器旁路及其前后隔离阀。

(6)取消多余的疏水系统:取消#1、#3、#4、#5、#6抽逆止门与电动门之间的疏水阀、高排逆止门前、逆止阀后疏水袋底部放水阀。#1机取消了主蒸汽母管疏水;

(7)部分热备用热力系统的疏水采用自动疏水器。

(8)疏水扩容器优化布置排列,热负荷合理分配:用高排通风阀和5%旁路阀的设计余量,将主再热蒸汽二路疏水布置到高加事故疏扩。其他疏水恢复到背包式疏扩,使热负荷分散均衡。

(9)辅助设备改进:凝结水泵取消一级叶轮;轴封加热器更换,换热面积由64 m2增加到100 m2。

1.2 经济性分析

1.2.1 #1机组

根据西安热工研究院、浙江中试所的对比试验和运行统计数据分析,扣除大修常规收益和其他改造收益,#1机优化的收益为12~14 g/kWh左右。大修后高压缸效率提高5.35%。扣除常规大修,汽轮机本体优化收益约为4~5 g/kWh左右,热力系统优化的效益约为8~9 g/kWh左右。

#1机组大修后到当年年底共运行约4 166 h,发电10.212 42亿度。按12 g/kWh计算,节约标准煤12.255万t,按340元/t计算,节约发电成本416.65万元,折算到全年(按近三年的年平均运行小时数计算)可节约成本794.1万元。

#1机优化项目实际投入166.524 8万元,产出794.1万元/年,投入产出比为1∶4.77。

1.2.2 #2机组

根据西安热工研究院、浙江中试所的对比试验和运行统计数据分析,扣除大修常规收益和其他改造收益,#2机优化的收益约为11 g/kWh左右。大修后高压缸效率提高3.8%,扣除常规大修,汽轮机本体优化收益约为3 g/kWh左右,热力系统优化的效益约为8 g/kWh左右。

#2机组大修后到当年年底共运行约6 484 h,发电15.149 8亿度。按11 g/kWh计算,节约标准煤16.66万t,按340元/t计算,节约发电成本566.6万元,折算到全年可节约成本693.83万元。

#2机优化项目实际投入148.77万元,产出693.83万元/年,投入产出比为1∶4.66

机组大修后经历了机组冷态启动、温态启动和极热态启动各种运行方式的考验,疏水系统工作正常,由于增加了一系列安全措施,为运行人员提供了可靠的监视和调整手段,确保了机组安全启停。在#1机组实现了省公司300 MW以上机组大修全优“零”的突破, #2机组大修后再创全优,最长连续运行时间超过#1机组创下的153天的纪录。创连续运行250天的新记录。

汽机优化项目的实施产生了效益是巨大的,为公司供电煤耗连续二年向前跨了二大步的过程中起到关键作用,是公司成立以来效益最好的技改项目。

2 汽轮机高中压缸改造的可行性评估

2.1 高压缸效率偏低原因分析

2.1.1制造厂热力计算书提供的设计值存在误差

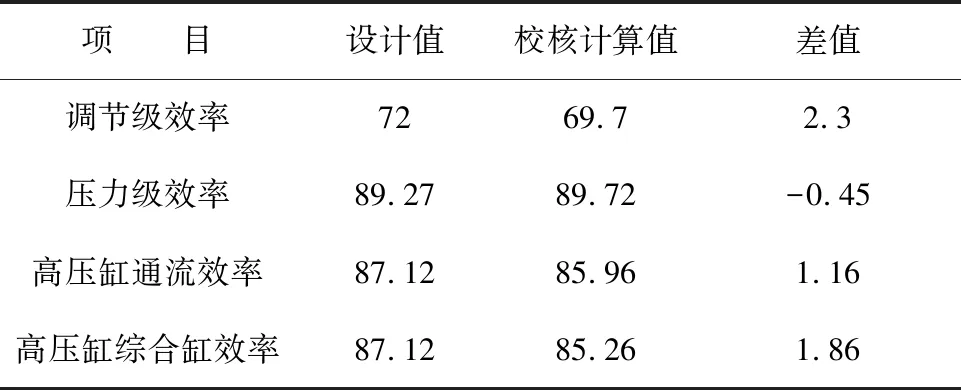

委托西安热工院对制造厂提供的热力计算书进行校核计算,见下表。

项 目设计值校核计算值差值调节级效率7269.72.3压力级效率89.2789.72-0.45高压缸通流效率87.1285.961.16高压缸综合缸效率87.1285.261.86

产生误差的原因主要有:

(1)第1压力级的进口压力直接取调节级的出口压力,而没有考虑调节级与压力级反相布置,汽流转向时因撞击而产生的较大的余速损失和磨擦损失。

(2)各压力级之间,上一级出口存在余速损失,下一级进口存在撞击损失。所以上一级的出口蒸汽参数,不等于下一级进口的蒸汽参数。制造厂热力计算书取同一值,存在一定计算误差。另外每一级的没有作功的汽封漏汽,与通过每级作过功的蒸汽在级后混合后,也将抬高下一级的进口蒸汽温度。

(3)制造厂提供的高压缸效率,一般是高压缸通流效率,即相对内效率。根据本机组设计的结构,调节级后经高压平衡活塞和高压缸夹层到高压排汽的漏汽,使冷再温度比高排温度抬高,使高压缸实际缸效率低于高压缸通流效率。而考核高压缸实际性能的应是高压缸综合效率。

(4)部分系数的取值比较理想化,也使计算值偏高。

制造厂热力计算书提供的设计计算值偏高,这有利于制造厂商业抄作和市场竞争。这是机组运行实际运行指标比设计值偏低的一个原因,扩大了与设计值的差距。

2.1.2 通流间隙设计值和实际间隙偏大

(1)汽轮机通流间隙设计值偏大

汽轮机通流间隙设计的原则,是在保证安全的前提下,满足机组的经济性。首先考虑的是在机组起停过临界时,转子的最危险点不发生动静部分磨擦。对高中压合缸机组来说,转子的最危险点是高压平衡汽封和高压、中压的前几级,这恰是压力等级较高、汽封漏汽对机组经济性影响较大的几级。一般设计计算在进行转子热绕曲计算时,还要放一定的安全余量,降低了其经济性。且本机型的设计比其他机型的设计间隙都大:例如调节级设计径向间隙,125 MW机组为1~1.45 mm;200机组为0.9~1.4 mm;而本机组为2.5 mm。

(2)检修实际间隙比设计值偏大

很多检修单位为保证检修后能够启动一次成功,往往在检修调整中把实际间隙控制比设计值偏大,有的取设计上限。

通流间隙偏大是高压缸效率偏低的主要原因,这使高压缸效率偏低5%左右。现通过实施#1、#2机组优化措施,取得了这部分收益。

2.1.3 部分蒸汽不作功导致直接损失

(1)高压缸夹层冷却蒸汽

高压缸夹层冷却蒸汽从调节级后引出,经高压缸夹层流向高压排汽口,这部分没有作功的高温蒸汽,与经高压缸通流部分以作过功的蒸汽混合后,提高了冷再蒸汽温度,使得高压缸实际效率(即高压缸综合效率)降低。另外由于结构设计上问题,上下缸冷却蒸汽量不均匀,容易导致上下缸温差大等不安全隐患。

(2)中压缸冷却蒸汽

除高中压缸之间的平衡汽封漏汽进入中压缸外,还从高压缸夹层引出一路蒸汽,用于冷却中压转子首级叶根。从实际效果看,这一设计不仅是多余的,浪费了作功能力,反而带来一些不安全隐患。在实施汽机优化项目时,已取得一定的节能效果。

(3)机组运行工况偏离额定工况,导致高压缸效率降低

机组负荷根据电网需求进行调整,平均负荷偏离设计工况,是高压缸效率偏低的一个原因。根据制造厂提供的设计曲线,主蒸汽流量从额定工况908 t/h下降到825 t/h。高压缸效率将下降1%左右。加上热力系统、回热系统上其他偏离设计的因素,高压缸效率将下降值还要大一些。从实时决策辅助系统中查高压缸效率曲线:从负荷300 MW降到250 MW,高压缸效率下降约2.5%左右。

2.2 汽轮机专业的理论发展

汽轮机技术的重点是通流部分设计,在汽轮机技术发展的初级阶段,机组容量很小,采用一元流动和理想气体理论,蒸汽参数相对较低,叶片一般是短叶片、直叶片,叶型也较简单,缸效率一般只有40%~50%左右;随着机组容量和参数不断提高,汽轮机理论发展到二元流动和粘性气体理论,叶型采用流线型,汽缸效率提高到70%左右;在三四十年前汽轮机技术就发展到三元流动理想,各种风动实验室建立为汽轮机设计提供了大量的数据,叶型采用流线型变截面叶片、扭叶片、长叶片等,汽封技术也不断发展,汽缸效率又有一定提高,目前中压缸效率可达到93%左右,高压缸效率(含调节级和调速汽门)可达到88%~89%左右。因近二三十年已达到全三维设计的最高水平,并趋向成熟,基本上没有理论突破的空间,再提高高压缸效率相当困难。

2.3 汽轮机设计制造水平

目前国内三大主机厂均与国外大公司合作,采用先进的设计制造技术。以上汽厂为例:该厂利用“Blade”CAD软件包进行计算机优化设计,采用叶片力的全三元流场设计计算系统、N-S全三元粘性气动求解分析系统,对汽轮机通流部分进行优化系列设计,主要技术或产品有:调节级及喷嘴组优化设计的三叉三销三联体调节级动叶;高效率的反动式可控涡扭转叶片系列;第四代马刀型反动式动静叶片系列;低压末三级马刀型静叶系列;高强度新型叶根和轮槽系列、自带围带动叶、整圈自锁型长叶片(ILB);低压缸长叶片系列、无中心孔转子等。在总体设计上采用积木块优化组合方式等对轴系技术进行改进;在加工上采用世界上最先进的加工和实验设备,进行精密铸造、三维精加工、表面防冲蚀、热处理、混合调频、高速动平衡和成套组装。

目前这些技术目前只在新设备制造上已大量采用,提高了机组的设计和制造质量。对在运行老机组尚没有完整的成熟方案。

2.4 老机组改造情况

根据国家能源和产业政策,50 MW以下的中小机组属限制发展和淘汰范围,为适应电力市场需要,各电厂对在装的100、125、200 MW和老的国产型300 MW机组进行不同方式的改造,有的只对通流部分进行改造,有的更换汽缸。均取得一定效果,但投入也是十分巨大的。

这些改造工作都有其共同特点:都建立运作畅通有序的组织管理体系,确保对改造工程的领导和实施;对改造的技术方案进行反复技术论证,在确保安全的前提下,选择最佳方案和承包单位;对实施的制造企业的加工能力和质量保证进行重点考察,落实可靠的加工企业;对实施的检修企业的安装能力和资职进行重点考察,落实理想的检修企业,以保证改造的质量;对改造的工期进行周密安排,以在最短的时间内完成改造任务;对改造的投入产出进行科学论证,以取得最大经济效益。

他们有的是直接请上汽、哈汽、东汽或北重等主要生产厂家,采用厂家的改造方案,有的是请北京全三维公司制订方案,进行反复论证委托相关制造厂进行。

2.5 引进型300 MW汽轮机高中压缸改造的潜力评估

2.5.1 汽机优化的效果收回了大部分与设计的差距

根据99年前全国同类型22台机组的调查统计,高压缸综合效率平均偏低7.5%。将高压缸内效率与设计值的差距进行排位,我公司二台机组分别为5.26%和5.77%,位于第4和第6位,排在第6位的#2机比排在第1位的石横#2机只偏差1.85个百分点。当时基本上处在全国的前列。

2001和2002年我公司在大修中采取了大量的优化措施,取得较好的效果,大修后二台机高压缸效率比大修前分别提高了5.35%和3.73。与设计值(校核计算值,下同)之差平均为2.43%。收回了近70%的差距。

大修后中压缸效率分别为92.36%和91.14%,比大修前分别提高0.11%和0.53%。基本上在设计(92.36%)范围内。

据了解,在汽轮机完善化工作上,我公司已走在前面,实施的二台机组汽机优化措施,比其他电厂的改进力度都大,取得的效果明显高于其他厂的完善效果。所以初步估计,我公司二台机组高压缸效率在处于国内同类型机组的领先水平。

2.5.2 高压缸进一步改造或完善的潜力

根据以上分析:高压缸进一步改造或完善的潜力(包括提高设计值)约为3%左右。改造的潜力不大。中压缸已基本达到了设计值,而国内外其他机组的中压缸效率基本上在这一范围内,已没有改造或完善的潜力。

2.6 投资风险

现在采取优化措施后的高压缸效率只比设计值低2.5%左右,而中压缸效率与设计值基本接近,如同时对高中压缸进行改造,费用可能高达一千万元以上,不仅造成现在的中压缸报废,高压缸部分能否达到预期效果(2.5%)较难预料。投入产出十分低,也可能没有产出。不仅造成原固定资产浪费(含中压缸的优质资产),还造成新的投资浪费。

2.7 实施汽轮机高中压缸改造在技术上面临的问题

制造目前采用的先进设计、制造技术只在新设备制造上大量采用,提高了机组的设计和制造质量。部分125 MW和200 MW机组改造也采用过。对在装引进型300 MW机组的改造,各制造厂尚没有完整的成熟方案。各电厂主要进行的是与我厂基本相似的局部优化完善工作,这方面我公司已走在前面,取得的效果明显高于其他厂的完善效果。目前尚没有电厂考虑对其进行如更换汽缸的重大改造,主要原因还有:

(1)引进型300 MW机组采用高中压合缸结构,轴向推力和轴封结构是统一设计的,不可能单独对高压缸进行改造。

(2)进行通流部分改造有较大风险,尚没有成熟的可行性方案

因在装引进型300 MW机组改造的收益小,风险大。各制造厂对改造能否成功均没有把握,没有把这一问题立项,更没有成熟的改造方案。

北京全三维公司在全国进行过多台汽轮机组改造,在全国是比较有名的,他们目前进行的只受理200 MW以下机组和老的国产型300 MW机组的改造。没有考虑承接在装引进型300 MW机组改造。

西安热工院对国内外汽轮机技术的发展、设备运行状态比较了解,通过与我公司合作进行“#1、#2机汽机优化”技改项目和“汽轮机高中压缸改造的可行性评估”科技项目,在评估报告中得出结论“针对国产引进型300 MW汽轮机,对高压缸采用全部通流部分改造,投入成本大,并不能达到预期效果。”

3 结束语

目前尚不易实施对高中压缸实施重大改造工作。